О

€

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для производства арматурных сеток | 1987 |

|

SU1496885A1 |

| Установка для сварки пространственных арматурных каркасов | 1977 |

|

SU657895A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

| Ножницы для резки прутков преимущественно объемного арматурного каркаса | 1984 |

|

SU1274863A1 |

| Линия для изготовления арматурных каркасов | 1985 |

|

SU1297977A1 |

| Линия для изготовления пространственных арматурных каркасов | 1980 |

|

SU1093452A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 1972 |

|

SU435888A1 |

| Линия для изготовления пространственных арматурных каркасов | 1986 |

|

SU1388230A1 |

| Установка для изготовления арматурных каркасов | 1977 |

|

SU1049151A1 |

Изобретение относится к устройствам для изготовления пространственных арматурных каркасов и позволяет расширить технологические возможности. Сущность изобретения: устройство для поперечной постержневой резки состоит из вертикальных направляющих с упорами, установленной на направляющих, с возможностью вертикального перемещения между упорами верхней балки, шарнирно прикрепленной к верхней балке посредством двуплечих рычагов, связанных с силовыми цилиндрами, нижней приводной балки с вертикальным пазом и смонтированными на ней приводными пальцами, размещенных между верхней и нижней балками пружин и вертикальных челюстных ножниц, включающих закрепленные на верхней балке неподвижные вертикальные челюсти и закрепленные на шарнирно установленных на балке вертикальных рачагах подвижные вертикальные челюсти, при этом нижние плечи рычагов подвижных челюстей размещены в вертикальном пазу нижней приводной балки с возможностью взаимодействия с приводными пальцами, а устройство для продольной резки состоит из вертикальных направляющих с упорами, установленной в направляющих с возможностью вертикального перемещения между упорами верхней балки с закрепленными на ее торцах щеками, нижней балки с закрепленными на ее торцах щеками, одними концами шарнирно соединенными с щеками верхней балки, а вторыми концами связанными с силовыми цилиндрами, размещенных на нижней балке приводных подкладок, размещенных между верхней балкой и щеками нижней балки пружин и вертикальных челюстных ножниц, включающих закрепленные на верхней балке неподвижные вертикальные челюсти и закрепленные на шарнирно установленных на верхней балке горизонтальных рычагах подвижные вертикальные челюсти, при этом плечи горизонтальных рычагов установлены с возможностью взаимодействия с приводными подкладками. 2 ил.

V

(Л

С

ю

х|

Ю

Ј Ј

7 для поперечной постержневой раздельной резки пространственного каркаса, механизма 8 для регулировки расстояния между устройствами продольной и поперечной резки и электродами сварочной машины 4, приемного устройства 9. Устройство

Изобретение относится к устройствам для изготовления пространственных арматурных каркасов.

Цель изобретения - расширение технологических возможностей за счет обеспечения выпуска широкой номенклатуры пространственных арматурных каркасов сложной конфигурации и с проемами.

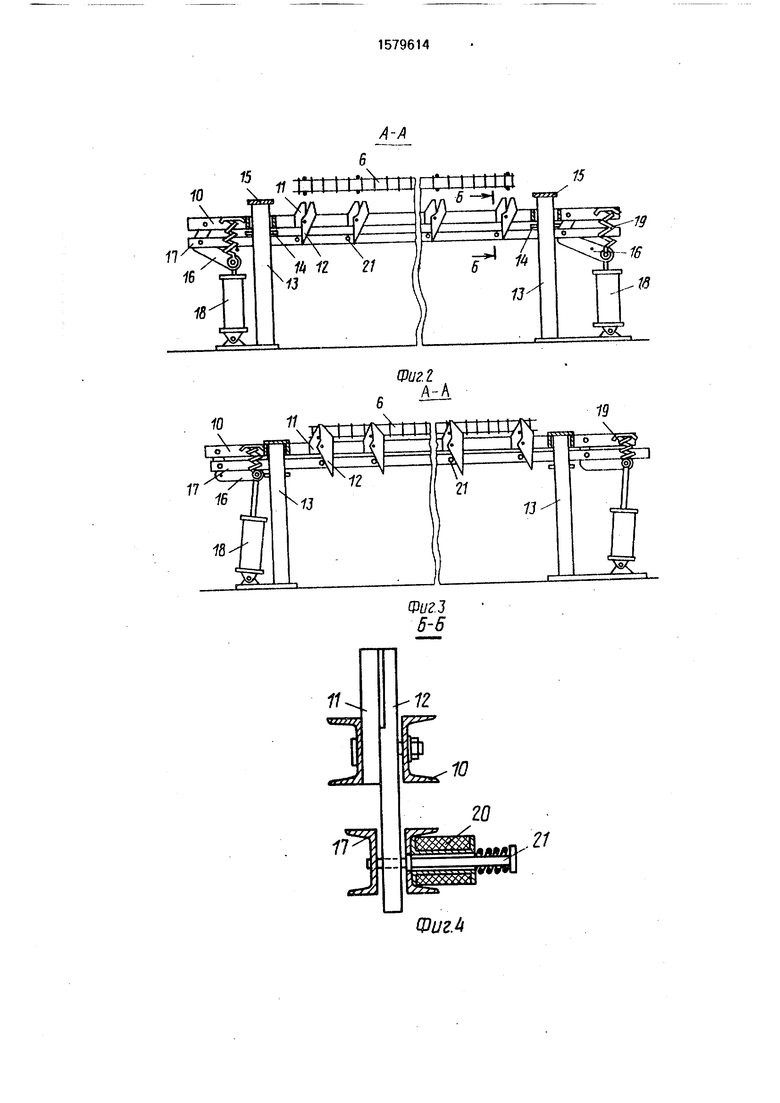

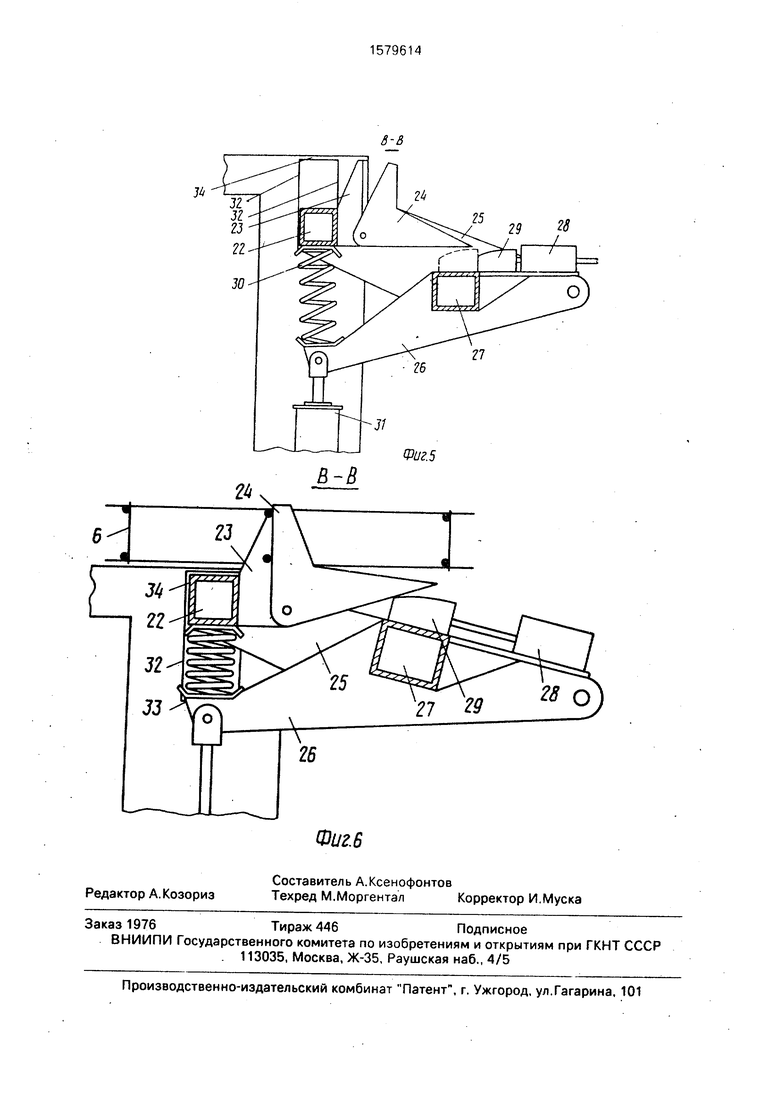

На фиг. 1 изображена компоновочная схема линии; на фиг. 2 - разрез А-А на фиг. 1, ножницы для поперечной раздельной постержневой резки в исходном положении; на фиг. 3 - то же, в положении осуществления реза; на фиг. 4 - разрез Б-Б на фиг, 2; на фиг. 5 - разрез В-В на фиг. 1, ножницы для продольной постержневой резки в исходном положении; на фиг. 6 - то же, в положении осуществления реза.

Линия состоит из подающих устройств 1 продольной арматуры и подающего устройства 2 поперечных плоских каркасов-лесенок, рихтующего устройства 3 продольной арматуры, сварочной машины 4, устройства 5 для продольной постержневой раздельной резки пространственного каркаса 6, устройства 7 для поперечной стержневой раздельной резки пространственного каркаса б, механизма 8 для регулировки расстояния между этими устройствами и сварочной машиной и приемного устройства 9.

Устройство 7 для поперечной постержневой раздельной резки пространственного каркаса 6 выполнено в виде поперечного набора вертикальных челюстных ножниц, состоящих из неподвижно закрепленных на верхней балке 10 челюстей 11 и шарнирно закрепленных на балке выполненных в виде рычагов челюстей 12. Верхняя балка 10 установлена в вертикальных направляющих 13 с возможностью возвратно-поступательного перемещения между нижними 14 и верхними 15 упорами.

Кроме того, к верхней балке 10 посредством рычагов 16 подвешена нижняя приводная балка 17. Нижние плечи рычагов 16 соединены со штоками силовых цилиндров 18 и подпружинены пружинами 19 относительно верхней балки 10. Нижняя приводпродольной и поперечной резки выполнено в виде поперечных наборов вертикальных челюстных ножниц, состоящих из закрепленных на верхней балке подвижных и неподвижных челюстей, имеющих приводы их избирательного включения. 6 ил.

ная балка 17 имеет паз, в котором расположены нижние плечи, выполненные в виде рычагов челюстей 12 перед приводными от соленоидов 20 пальцами 21.

Устройство 5 для продольной постержневой раздельной резки пространственного каркаса 6 выполнено в виде поперечного набора вертикальных челюстных ножниц, состоящих из неподвижно закрепленных на

балке 22, челюстей 23 и шарнирно закрепленных на балке 22 и выполненных в виде рычагов челюстей 24. По торцам верхней балки 22 жестко закреплены щеки 25, шарнирно соединенные со щеками 26, жестко

закрепленными по торцам нижней приводной балки 27, на которой установлены приводные от соленоидов 28 подкладки 29. Подкладки 29 установлены под горизонтальными плечами выполненных в виде рычагов челюстей 24. Щеки 26 подпружинены пружинами 30 относительно щек 25 и соединены со штоками силовых цилиндров 31. Верхняя балка 22 установлена в вертикальных направляющих 32 с возможностью возвратно-поступательного перемещения между нижним 33 и верхним 34 упорами.

Линия работает следующим образом. Арматурная проволока из подающего

устройства 1 через рихтующее устройство 3 и плоские каркасы-лесенки из подающего устройства 2 подаются под электроды сварочной машины 4, где происходит непрерывная сварка пространственного

арматурного каркаса 6. Далее готовый пространственный каркас 6 проходит над устройствами для продольной 5 и поперечной 7 раздельной постержневой резки, установленными механизмом 8 регулировки на расстоянии, кратном шагу поперечных плоских каркасов-лесенок от электродов сварочной машины и потребном - один относительно другого. Устройства продольной 5 и поперечной 7 раздельной постержневой резки

обеспечивают многоэлементный продольный и поперечный раскрой по всему полю каркаса 6 при его движении, многообразие конфигурации и высечку всевозможных проемов, срабатывая в соответствии с командамм ЧПУ или другой аналогичной аппарату ры управления.

Процесс резки происходит при движении штоков силовых цилиндров 18 и 31, которые срабатывают одновременно с ци- линдрами сварочной машины. При этом верхняя балка 10 в устрбйстве для поперечной резки 7 перемещается по направляющим 13 вверх до упора 15, вследствие чего происходит выдвижение всего поперечного набора челюстных ножниц в открытом положении и попадание между их челюстями 11 и 12 верхних и нижних продольных стещж- ней каркаса 6. Дальнейшее непрерывное движение штоков цилиндров 18 приводит к сжатию пружин 19 и перемещению (на фиг. 2 - вправо посредством рычагов 16 нижней приводной балки 17, которая через приводные пальцы 21 воздействует на нижние плечи выполненных в виде рычагов челюстей 12. При этом происходит срабатывание только тех ножниц соленоидов 20, которые подают в рабочую зону (на фиг. 4 отмечено штрихпунктиром)пальцы 21,

В устройстве 5 для продольной резки процесс резки происходит аналогично с той только разницей, что при дальнейшем непрерывном движении штоков цилиндров 31 происходит сжатие пружин 30 и сближение какчелюстей ножниц при резке, щек 25 и 26, вследствие чего нижняя приводная балка 27 через приводные подкладки 29 воздействует на горизонтальные плечи выполненных в виде рычагов челюстей 24. При этом происходит срабатывание только тех ножниц со- леноидов 28, которые подают в рабочую зону (на фиг. 5 показано штрихпунктиром) подкладки 29..

Готовые каркасы поступают в приемное устройство 9 для пакетирования и транс- портирования к последующим постам обработки.

Изобретение позволяет в автоматизированном режиме (заправка продольной проволоки в линию и ввод или изменение программы аппаратуры управления осуществляются оператором) выпускать широкую номенклатуру пространственных арматурных каркасов сложной конфигурации и с проемами, а также их многоэлементный продольный и поперечный раскрой. При этом линия позволяет(при замене подающего устройства на подающее устройство поперечной арматуры) выпуск арматурных сеток такой же номенклатуры. Это расширя- ет технологические возможности линии, сокращает трудоемкость и энергозатраты на постах высечки проемов, а также снижает отходы арматурной стали.

Формула изобретения

Линия для изготовления пространственных арматурных каркасов.содержащая подающие и рихтующие устройства, сварочную машину, устройства для продольной и поперечной раздельной постержневой резки, установленные с возможностью регулировочного перемещения одно относительно другого и относительно электродов сварочной машины, и приемное устройство, отличающаяся тем, что, с целью расширения технологических возможностей за счет обеелечения выпуска широкой номенклатуры пространственных арматурных каркасов сложной конфигурации и с проемами, устройство для поперечной постержневой резки состоит из вертикальных направляющих с упорами, установленной на направляющих с возможностью вертикального перемещения между упорами верхней балки, шарнирно прикрепленной к верхней балке посредством двуплечих рычагов, связанных с силовыми цилиндрами, нижней приводной балки с вертикальным пазом и смонтированными на ней приводными пальцами, размещенных между верхней и нижней балками пружин и вертикальных челюстных ножниц, включающих закрепленные на верхней балке неподвижные вертикальные челюсти и закрепленные на шарнирно установленных на балке вертикальных рычагах подвижные вертикальные челюсти, при этом нижние плечи рычагов подвижных челюстей размещены в вертикальном пазу нижней приводной Ьалки с возможностью взаимодействия с приводными пальцами, а устройство для продольной резки состоит из вертикальных направляющих с упорами, установленной в направляющих с возможностью вертикального перемещения между упорами верхней балки с закрепленными на ее торцах щеками, нижней балки с закрепленными на ее торцах щеками, одними концами шарнирно соединенными со щеками верхней балки, а другими концами связанными с силовыми цилиндрами, размещенных на нижней балке приводных подкладок, размещенных между верхней балкой и щеками нижней балки, пружин и вертикальных челюстных ножниц, включающих закрепленные на верхней балке неподвижные вертикальные челюсти и закрепленные на шарнирно установленных на верхней балке горизонтальных рычагах подвижные вертикальные челюсти, при этом плечи горизонтальных рычагов установлены с возможностью взаимодействия с приводными подкладками.

9-9

Јгпф

V-V Iглаз

И

.

и и w

9А

1

W

11 I на

ft

frI96Ј9I

В-В

Фиг.5

Авторы

Даты

1990-07-23—Публикация

1988-09-28—Подача