А

4i

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления на прокатном валке калибров | 1986 |

|

SU1382516A1 |

| Валок для прокатки арматурных периодических профилей | 1988 |

|

SU1588477A1 |

| Система прямополочных калибров для прокатки рельсов | 1979 |

|

SU869869A1 |

| Подшипник жидкостного трения прокатного валка | 1977 |

|

SU677784A1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| СПОСОБ ПРОКАТКИ-РАЗДЕЛЕНИЯ | 2003 |

|

RU2254940C1 |

| Валок для периодической прокатки | 1981 |

|

SU984521A1 |

| Способ сдвоенной прокатки сортовых профилей | 1989 |

|

SU1734898A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

| Валок для шаговой прокатки многогранных полос | 1988 |

|

SU1588453A1 |

Изобретение относится к станкостроению и может найти применение при изготовлении калибров прокатных валков на металлургическом производстве. Целью изобретения является повышение точности калибров и снижение трудоемкости их изготовления. На заготовку валка 1 надевают полый стакан 5, оси наружной и внутренней поверхностей которого выполнены с эксцентриситетом. Держатель 7, закрепленный на основании взаимодействует с наружной поверхностью полого стакана 5. С последним связана втулка, которая закрепляется на заготовке и в базирующем элементе. Обработка калибра производится смещением заготовки относительно резцедержателя при вращении заготовки. 12 ил.

сл 1

со

о со

Ј

ФигМ

Изобретение относится к станкостроению и может найти применение при изготовлении калибров прокатных валков на металлургическом производстве.

Цель изобретения - повышение точности калибров и снижение трудоемкости их изготовления.

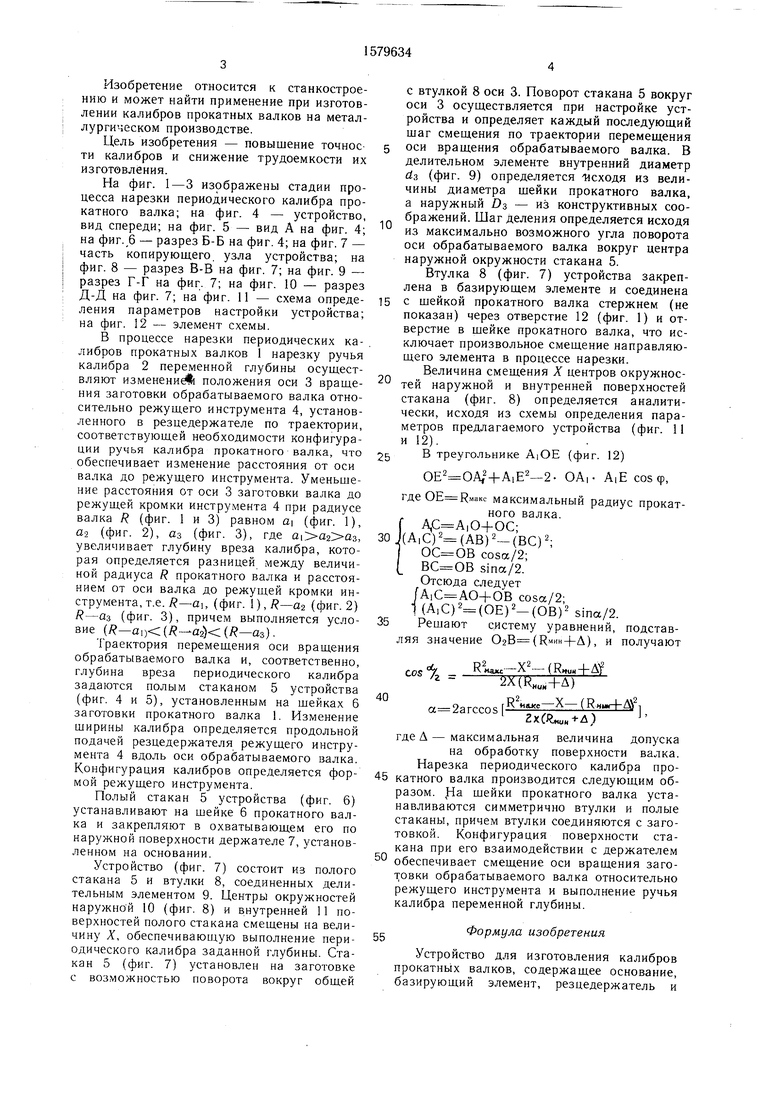

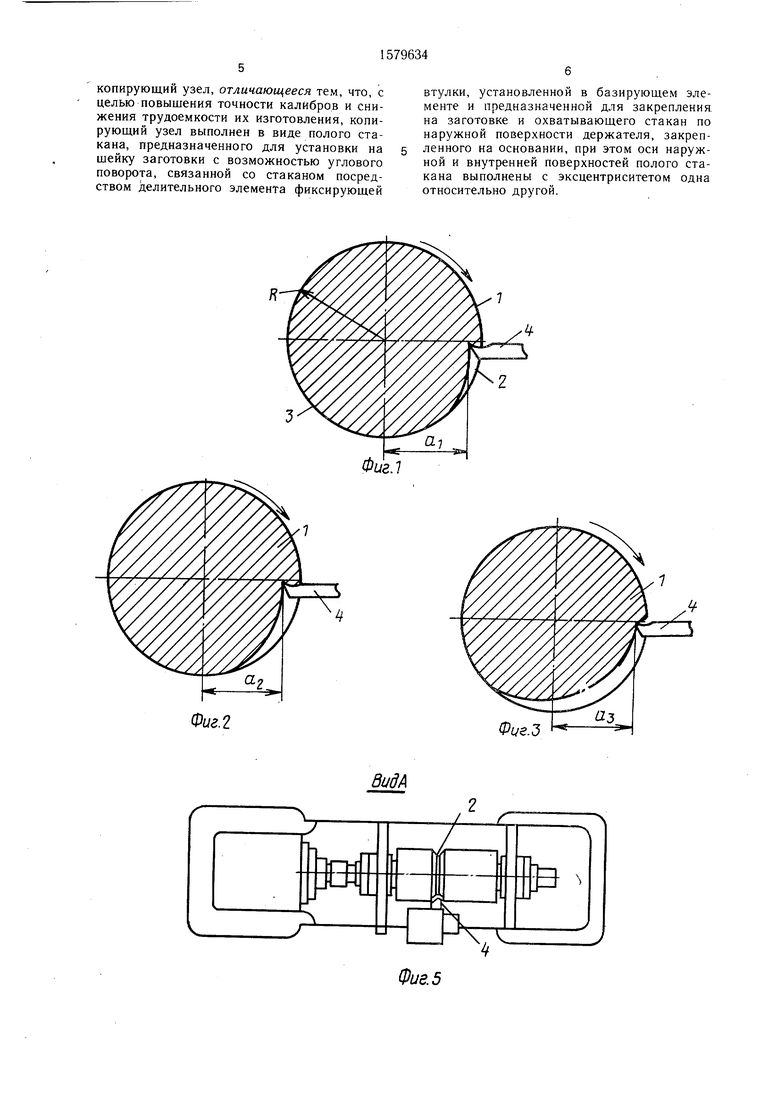

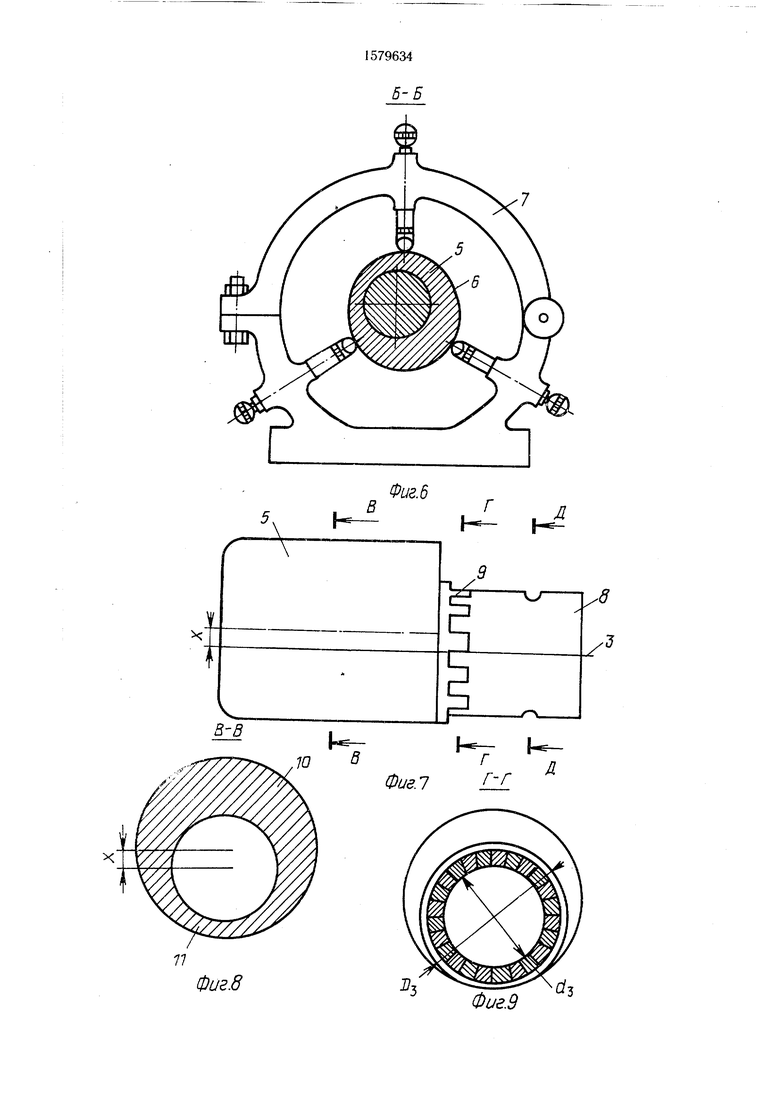

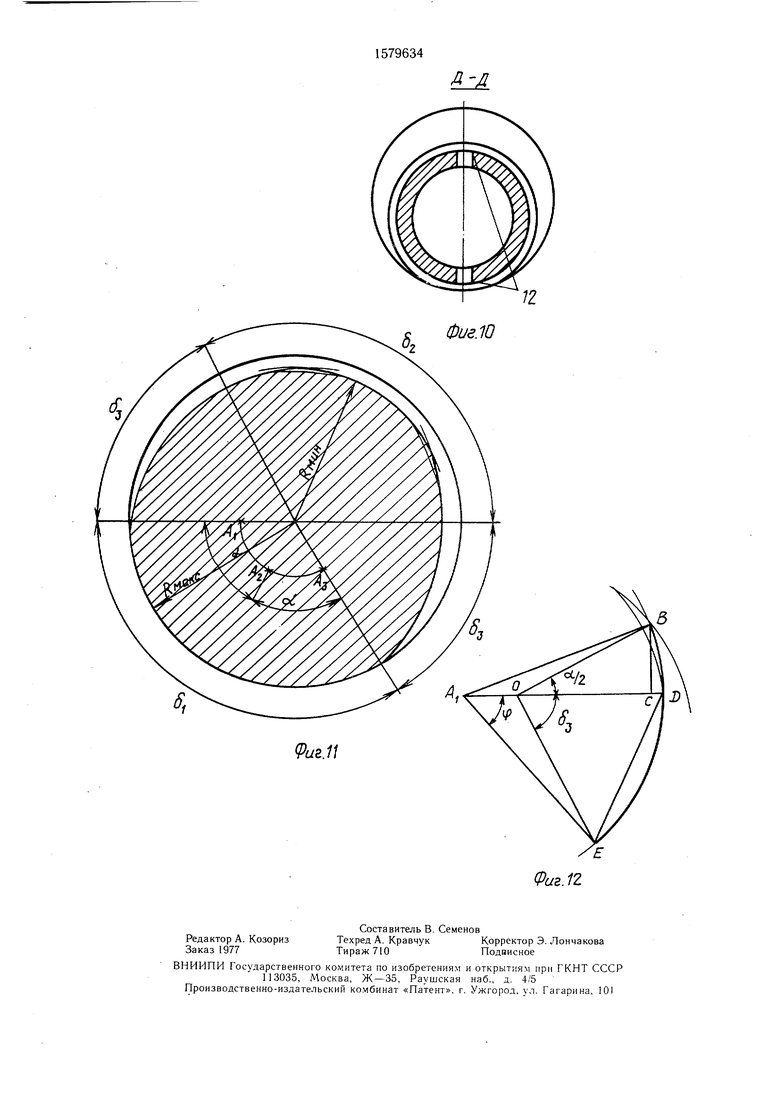

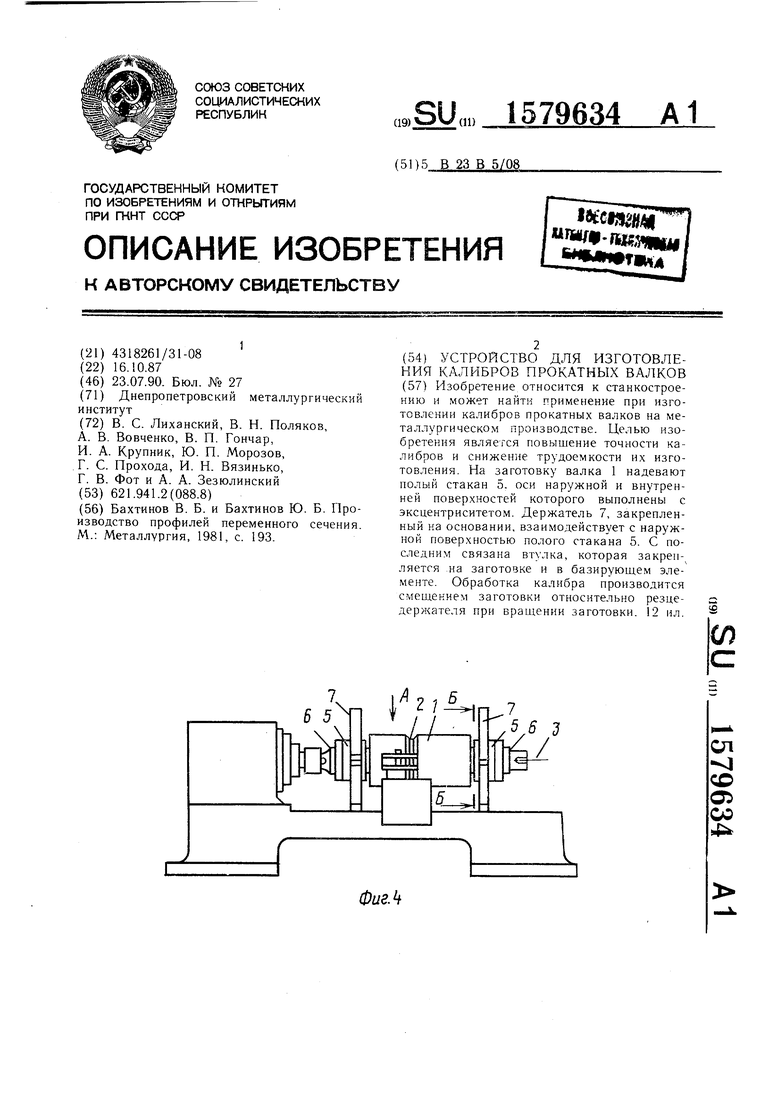

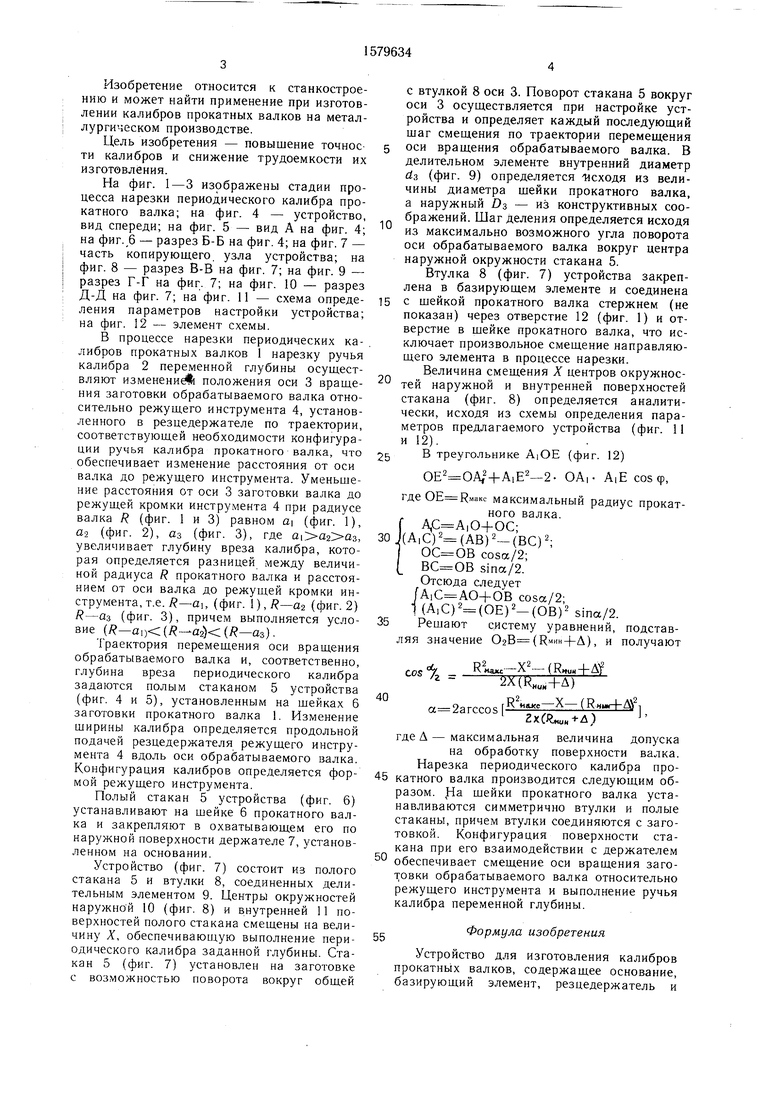

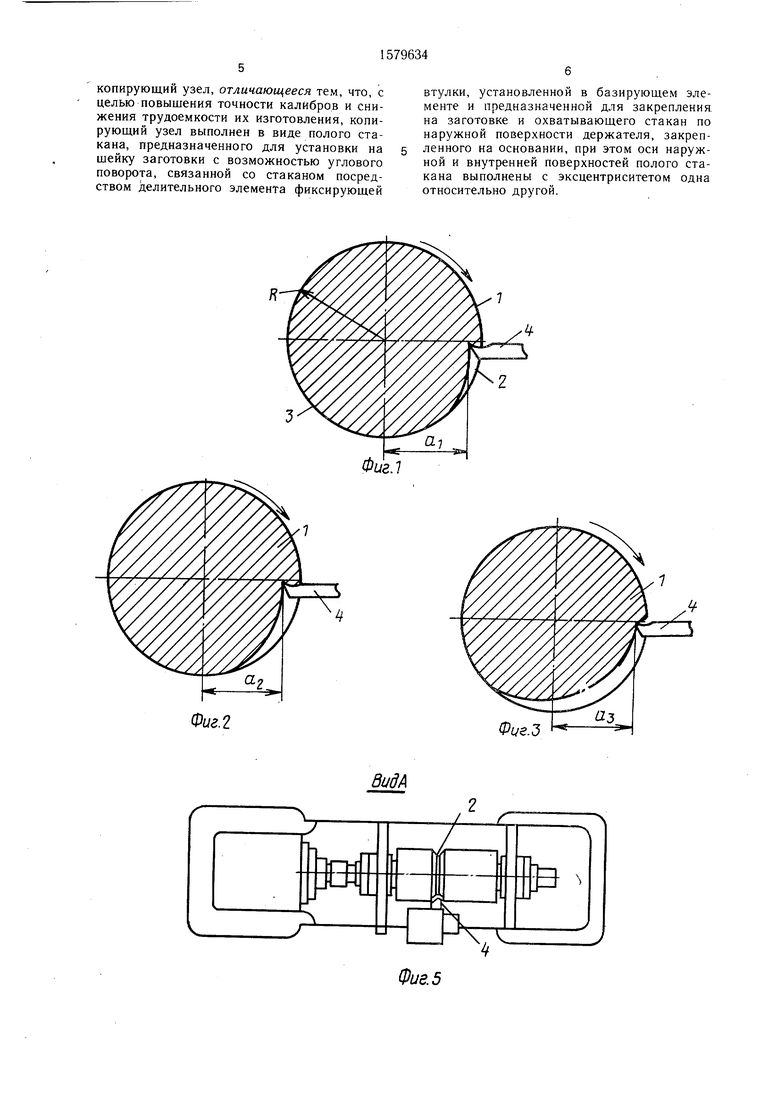

На фиг. 1-3 изображены стадии процесса нарезки периодического калибра прокатного валка; на фиг. 4 - устройство, вид спереди; на фиг. 5 - вид А на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7 - часть копирующего узла устройства; на фиг. 8 - разрез В-В на фиг. 7; на фиг. 9 - разрез Г-Г на фиг. 7; на фиг. 10 - разрез Д-Д на фиг. 7; на фиг. 11 - схема определения параметров настройки устройства; на фиг. 12 - элемент схемы.

В процессе нарезки периодических калибров прокатных валков 1 нарезку ручья калибра 2 переменной глубины осуществляют изменение положения оси 3 вращения заготовки обрабатываемого валка относительно режущего инструмента 4, установленного в резцедержателе по траектории, соответствующей необходимости конфигурации ручья калибра прокатного валка, что обеспечивает изменение расстояния от оси валка до режущего инструмента. Уменьшение расстояния от оси 3 заготовки валка до режущей кромки инструмента 4 при радиусе валка К (фиг. 1 и 3) равном а (фиг. 1), аз (фиг. 2), аз (фиг. 3), где , увеличивает глубину вреза калибра, которая определяется разницей между величиной радиуса R прокатного валка и расстоянием от оси валка до режущей кромки инструмента, т.е. R-а, (фиг. 1), R-a2 (фиг. 2) R-аз (фиг. 3), причем выполняется условие ()()(#-аэ).

Траектория перемещения оси вращения обрабатываемого валка и, соответственно, глубина вреза периодического калибра задаются полым стаканом 5 устройства (фиг. 4 и 5), установленным на шейках 6 заготовки прокатного валка 1. Изменение ширины калибра определяется продольной подачей резцедержателя режущего инструмента 4 вдоль оси обрабатываемого валка. Конфигурация калибров определяется формой режущего инструмента.

Полый стакан 5 устройства (фиг. 6) устанавливают на шейке 6 прокатного валка и закрепляют в охватывающем его по наружной поверхности держателе 7, установленном на основании.

Устройство (фиг. 7) состоит из полого стакана 5 и втулки 8, соединенных делительным элементом 9. Центры окружностей наружной 10 (фиг. 8) и внутренней 11 поверхностей полого стакана смещены на величину X, обеспечивающую выполнение периодического калибра заданной глубины. Стакан 5 (фиг. 7) установлен на заготовке с возможностью поворота вокруг общей

с втулкой 8 оси 3. Поворот стакана 5 вокруг оси 3 осуществляется при настройке устройства и определяет каждый последующий шаг смещения по траектории перемещения

оси вращения обрабатываемого валка. В делительном элементе внутренний диаметр из (фиг. 9) определяется Исходя из величины диаметра шейки прокатного валка, а наружный - из конструктивных соображений. Шаг деления определяется исходя из максимально возможного угла поворота оси обрабатываемого валка вокруг центра наружной окружности стакана 5.

Втулка 8 (фиг. 7) устройства закреплена в базирующем элементе и соединена

с шейкой прокатного валка стержнем (не показан) через отверстие 12 (фиг. 1) и отверстие в шейке прокатного валка, что исключает произвольное смещение направляющего элемента в процессе нарезки.

Величина смещения X центров окружностей наружной и внутренней поверхностей стакана (фиг. 8) определяется аналитически, исходя из схемы определения параметров предлагаемого устройства (фиг. 11 и 12).

5 В треугольнике AjOE (фиг. 12)

,2+А,Е2-2- ОА,- А,Е cos ф,

гдеОЕ Кмакс максимальный радиус прокатного валка. ,О+ОС; 0j(A,C)2(AB)2-(BC)2; cosa/2; sina/2. Отсюда следует /А,С АО+ОВ cosa/2; 1 (А,С)2(ОЕ)2-(ОВ)2 sina/2. 5 Решают систему уравнений, подставляя значение (К«ин+Д), и получают

К HI

И-Х2-( 2Х(КНЦК+Д)

40

a 2arccos

R2H.,-X-(R,+flp. 2х(Ј«ин+Л)

где Д - максимальная величина допуска

на обработку поверхности валка.

Нарезка периодического калибра прокатного валка производится следующим образом. На шейки прокатного валка устанавливаются симметрично втулки и полые стаканы, причем втулки соединяются с заготовкой. Конфигурация поверхности стакана при его взаимодействии с держателем

обеспечивает смещение оси вращения заготовки обрабатываемого валка относительно режущего инструмента и выполнение ручья калибра переменной глубины.

Формула изобретения

Устройство для изготовления калибров прокатных валков, содержащее основание, базирующий элемент, резцедержатель и

копирующий узел, отличающееся тем, что, с целью повышения точности калибров и снижения трудоемкости их изготовления, копирующий узел выполнен в виде полого стакана, предназначенного для установки на шейку заготовки с возможностью углового поворота, связанной со стаканом посредством делительного элемента фиксирующей

Фиг.2

втулки, установленной в базирующем элементе и предназначенной для закрепления на заготовке и охватывающего стакан по наружной поверхности держателя, закрепленного на основании, при этом оси наружной и внутренней поверхностей полого стакана выполнены с эксцентриситетом одна относительно другой.

Фиг.З

Фие.5

Фиг.8

Фиг. 6

Фиг.9

f,

| Бахтинов В | |||

| Б | |||

| и Бахтинов Ю | |||

| Б | |||

| Производство профилей переменного сечения | |||

| М.: Металлургия, 1981, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1990-07-23—Публикация

1987-10-16—Подача