А-А

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для нарезания резьбы метчиком | 1987 |

|

SU1414533A1 |

| Устройство для нарезания резьбы на токарных автоматах | 1983 |

|

SU1126394A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Устройство для автоматического нарезания резьб | 1975 |

|

SU560709A1 |

| Автомат для нарезания резьбы метчиком | 1977 |

|

SU689796A1 |

| МНОГОШПИНДЕЛЬНАЯ РЕЗЬБОНАРЕЗНАЯ ГОЛОВКА | 1967 |

|

SU205496A1 |

| Гайконарезной автомат | 1982 |

|

SU1060363A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

Изобретение относится к машиностроению, в частности к резьбонарезным автоматам. Цель изобретения - упрощение конструкции при обработке глухих и сквозных отверстий. Автомат для нарезания резьбы в отверстиях, расположенных с двух сторон детали, содержит смонтированные на станине станка резьбонарезные головки 9, а также механизм разгрузки, включающий бункер, лоток и корпус. На станке смонтирован механизм фиксации, включающий питатель, механизм переноса и механизм транспортировки, выполненный в виде полого вала 23, установленного в нем толкателя 19, взаимодействующего с механизмом фиксации детали, рычага, размещенного с возможностью периодического взаимодействия с ползушкой и несущего механизма фиксации. 2 ил.

гв

СД 1

CD ОЭ

оъ

00

Фиг г

Изобретение относится к машиностроению, в частности к резьбонарезным автомагам.

Цель изобретения - упрощение конструкции при обработке глухих и сквозных отверстий.

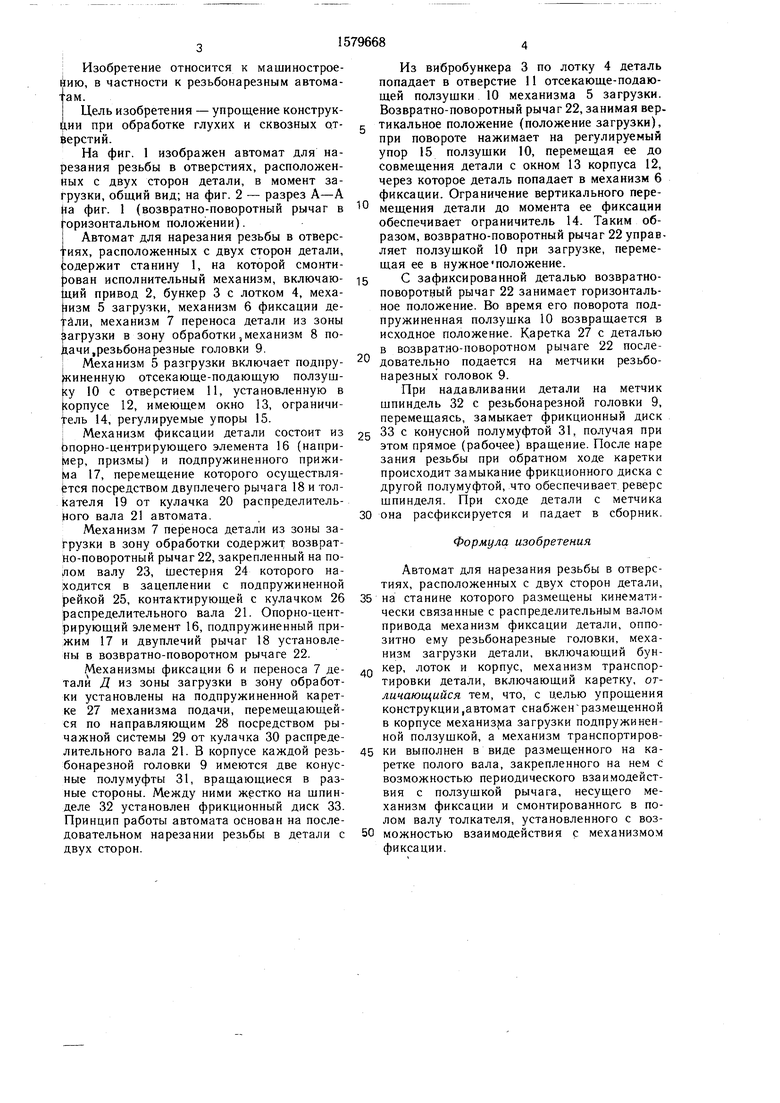

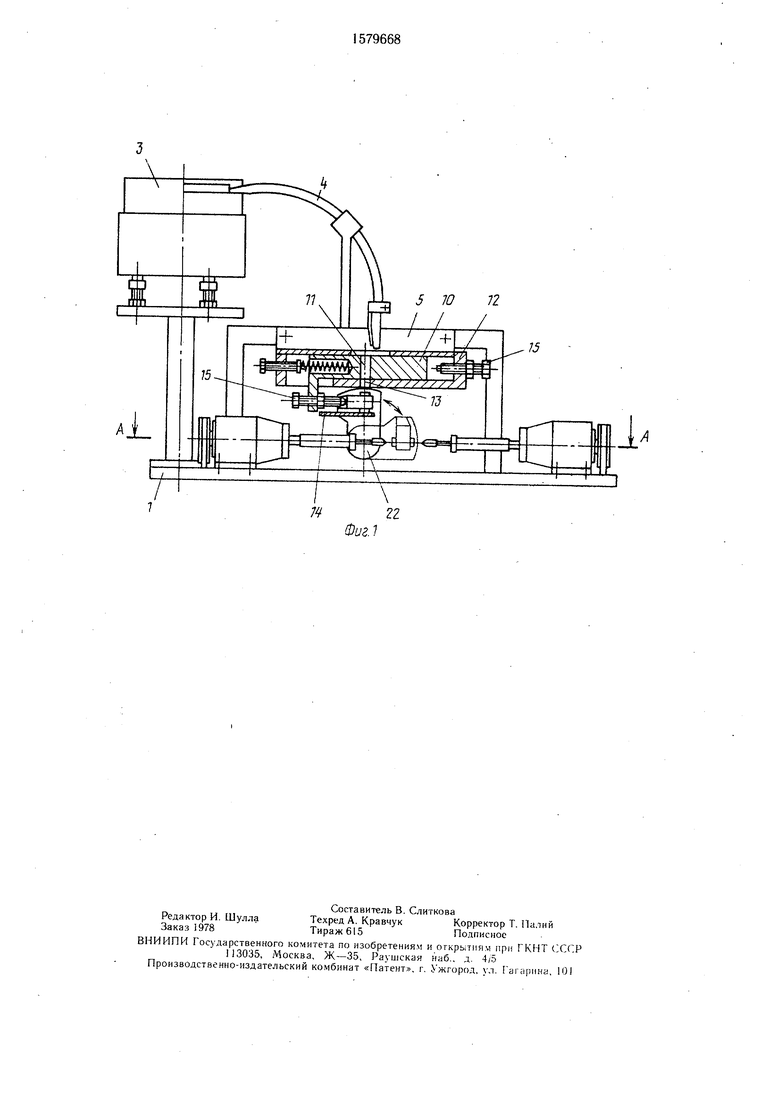

На фиг. 1 изображен автомат для нарезания резьбы в отверстиях, расположенных с двух сторон детали, в момент загрузки, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (возвратно-поворотный рычаг в горизонтальном положении).

Автомат для нарезания резьбы в отверстиях, расположенных с двух сторон детали, содержит станину 1, на которой смонти- юван исполнительный механизм, включаю- ций привод 2, бункер 3 с лотком 4, меха- 1изм 5 загрузки, механизм 6 фиксации детали, механизм 7 переноса детали из зоны нагрузки в зону обработки,механизм 8 подачи .резьбонарезные головки 9. ( Механизм 5 разгрузки включает подпру- киненную отсекающе-подающую ползуш- ky 10 с отверстием 11, установленную в корпусе 12, имеющем окно 13, ограничи- |гель 14, регулируемые упоры 15.

Механизм фиксации детали состоит из Ьпорно-центрирующего элемента 16 (наири- Ьлер, призмы) и подпружиненного прижи- Ма 17, перемещение которого осуществляется посредством двуплечего рычага 18 и тол- kaтeля 19 от кулачка 20 распределительного вала 21 автомата.

Механизм 7 переноса детали из зоны загрузки в зону обработки содержит возвратно-поворотный рычаг 22, закрепленный на полом валу 23, шестерня 24 которого находится в зацеплении с подпружиненной рейкой 25, контактирующей с кулачком 26 распределительного вала 21. Опорно-цент- рирующий элемент 16, подпружиненный прижим 17 и двуплечий рычаг 18 установлены в возвратно-поворотном рычаге 22.

Механизмы фиксации 6 и переноса 7 детали Д из зоны загрузки в зону обработки установлены на подпружиненной каретке 27 механизма подачи, перемещающейся по направляющим 28 посредством рычажной системы 29 от кулачка 30 распределительного вала 21. В корпусе каждой резьбонарезной головки 9 имеются две конусные полумуфты 31, вращающиеся в разные стороны. Между ними жестко на шпинделе 32 установлен фрикционный диск 33. Принцип работы автомата основан на последовательном нарезании резьбы в детали с двух сторон.

Из вибробункера 3 по лотку 4 деталь попадает в отверстие 11 отсекающе-подаю- щей ползушки 10 механизма 5 загрузки. Возвратно-поворотный рычаг 22, занимая вер. тикальное положение (положение загрузки), при повороте нажимает на регулируемый упор 15 ползушки 10, перемещая ее до совмещения детали с окном 13 корпуса 12, через которое деталь попадает в механизм 6 фиксации. Ограничение вертикального перео мещения детали до момента ее фиксации обеспечивает ограничитель 14. Таким образом, возвратно-поворотный рычаг 22 управляет ползушкой 10 при загрузке, перемещая ее в нужное положение. С зафиксированной деталью возвратно- поворотный рычаг 22 занимает горизонтальное положение. Во время его поворота подпружиненная ползушка 10 возвращается в исходное положение. Каретка 27 с деталью в возвратно-поворотном рычаге 22 после- ® довательно подается на метчики резьбонарезных головок 9.

При надавливании детали на метчик

шпиндель 32 с резьбонарезной головки 9,

перемещаясь, замыкает фрикционный диск

5 33 с конусной полумуфтой 31, получая при

этом прямое (рабочее) вращение. После наре

зания резьбы при обратном ходе каретки

происходит замыкание фрикционного диска с

другой полумуфтой, что обеспечивает реверс

шпинделя. При сходе детали с метчика

0 она расфиксируется и падает в сборник.

Формула изобретения

Автомат для нарезания резьбы в отверстиях, расположенных с двух сторон детали,

5 на станине которого размещены кинематически связанные с распределительным валом привода механизм фиксации детали, оппо- зитно ему резьбонарезные головки, механизм загрузки детали, включающий бун0 кер, лоток и корпус, механизм транспортировки детали, включающий каретку, отличающийся тем, что, с целью упрощения конструкции,автомат снабжен размещенной в корпусе механизма загрузки подпружиненной ползушкой, а механизм транспортиров5 ки выполнен в виде размещенного на каретке полого вала, закрепленного на нем с возможностью периодического взаимодействия с ползушкой рычага, несущего механизм фиксации и смонтированного в полом валу толкателя, установленного с воз0 можностью взаимодействия с механизмом фиксации.

ПП

Фиг.1

| Патент ФРГ № 3019999, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-23—Публикация

1987-06-02—Подача