Изобретение относится к сварке, а именно к способу сборки под сварку цилиндрических корпусов аппаратов из жестких обечаек толщиной более 60 мм.

Целью изобретения является повышение качества сборки жестких обечаек и снижение трудоемкости.

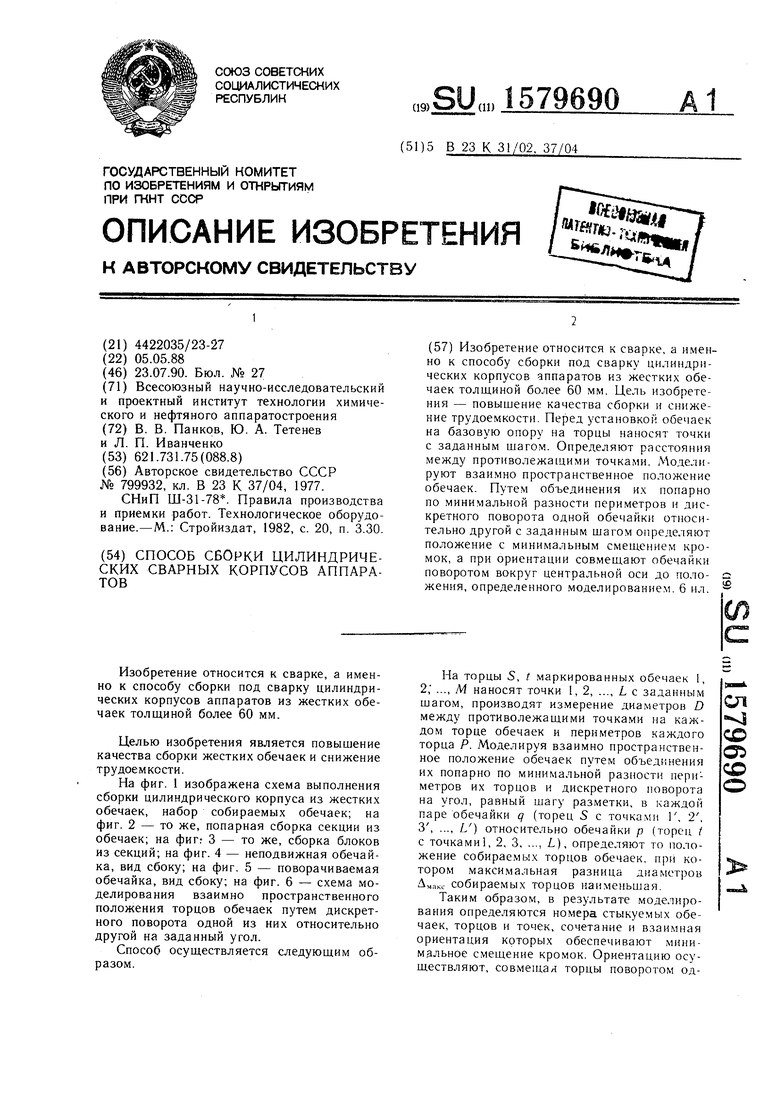

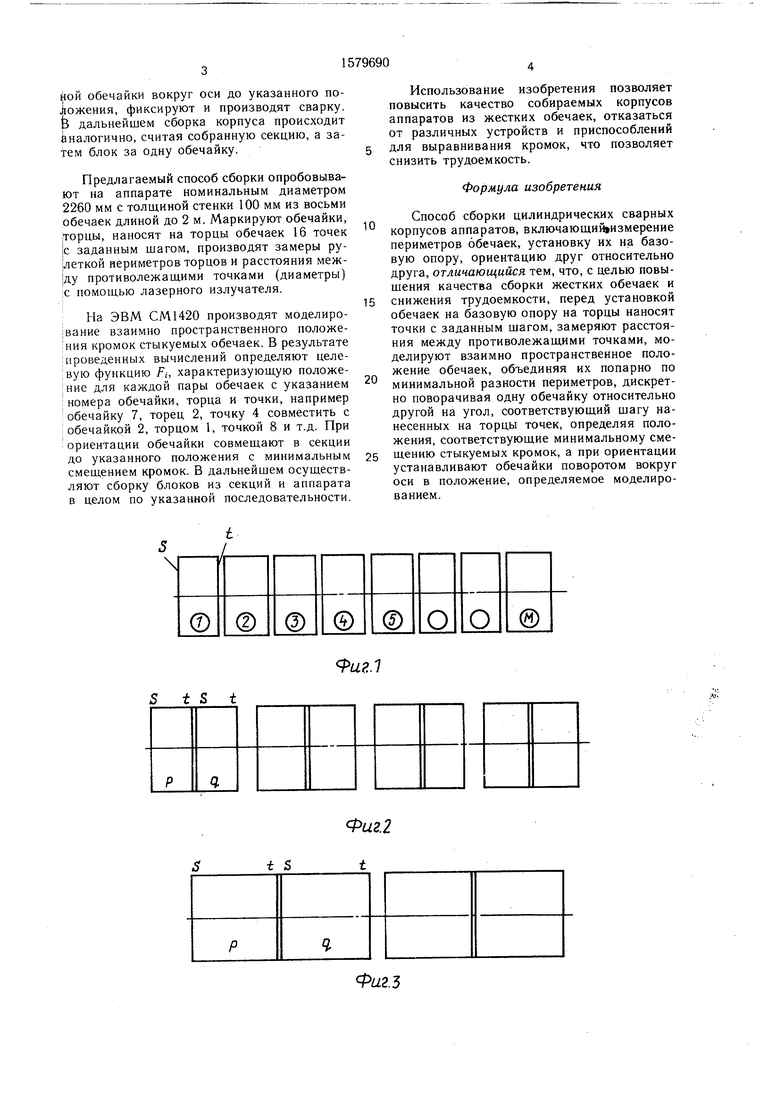

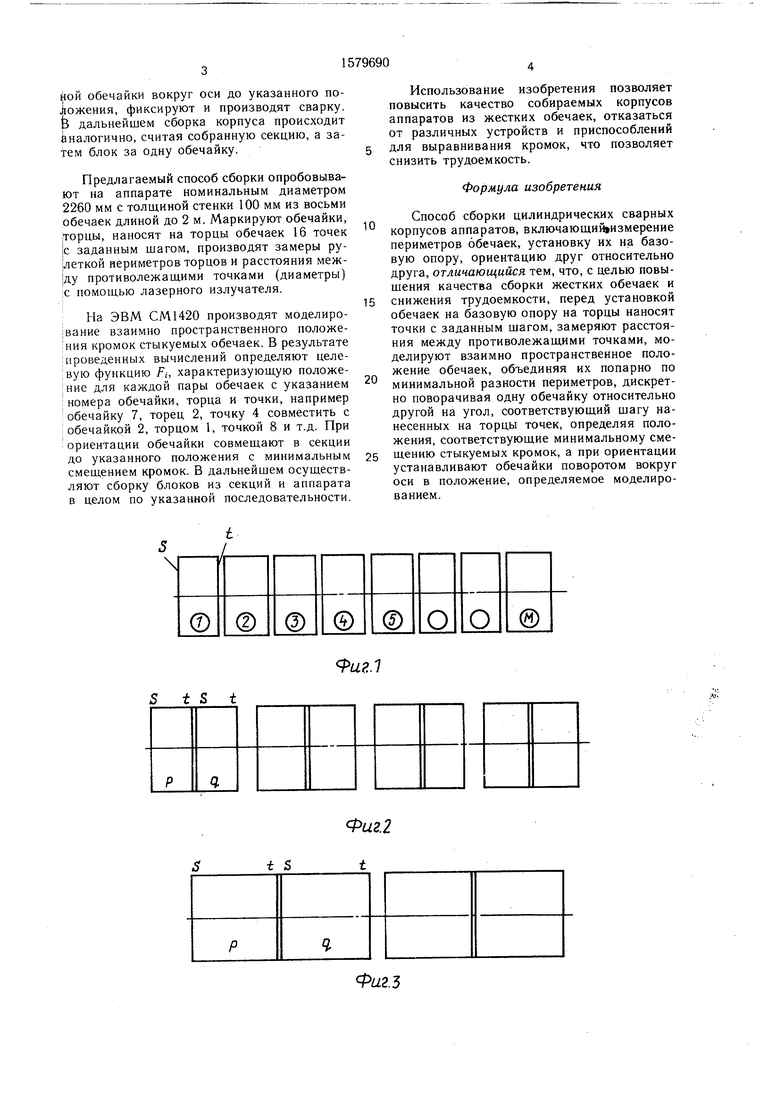

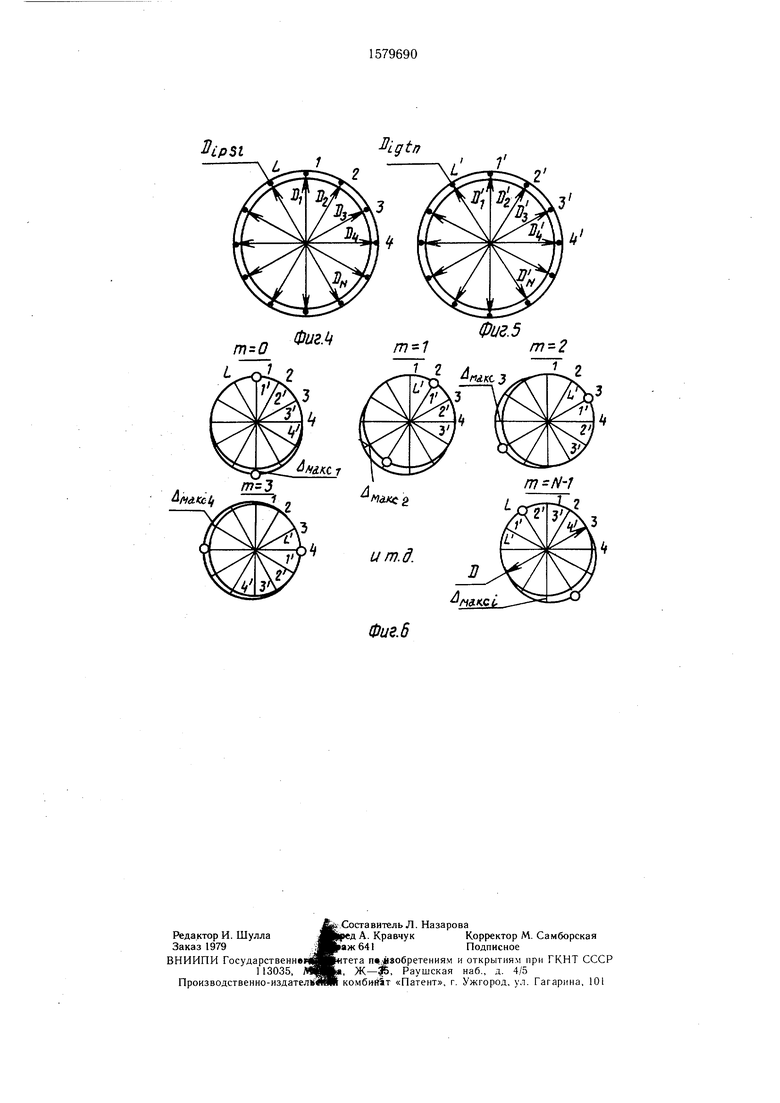

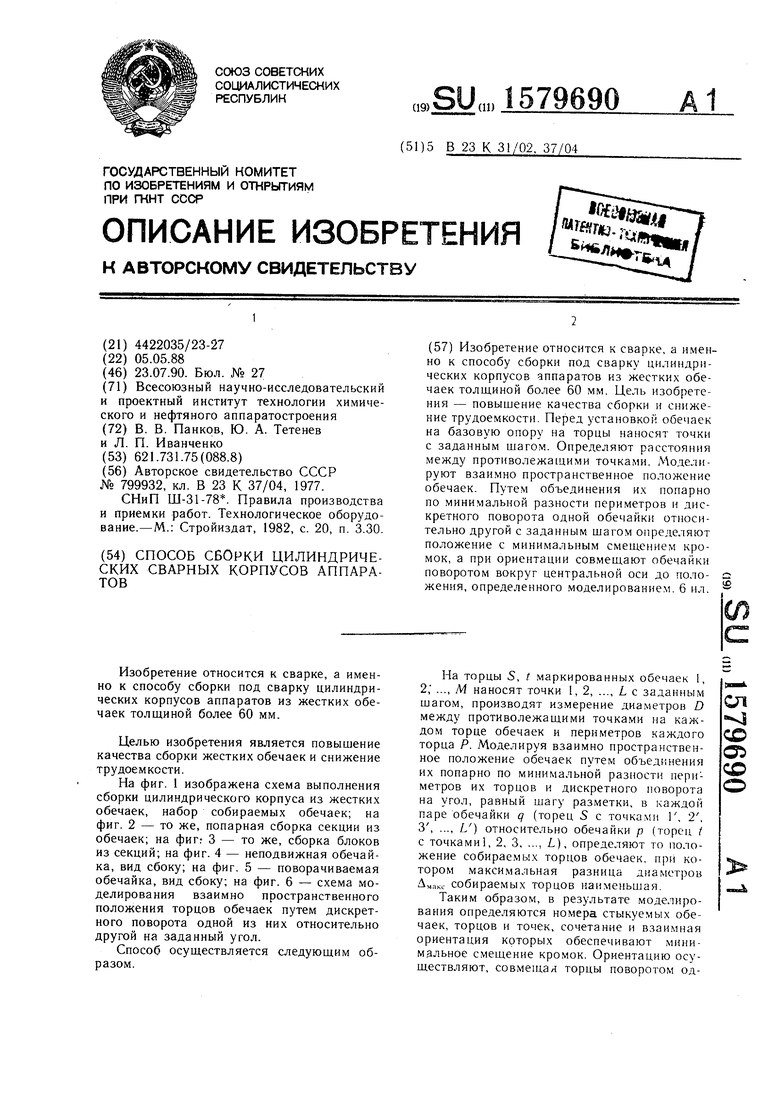

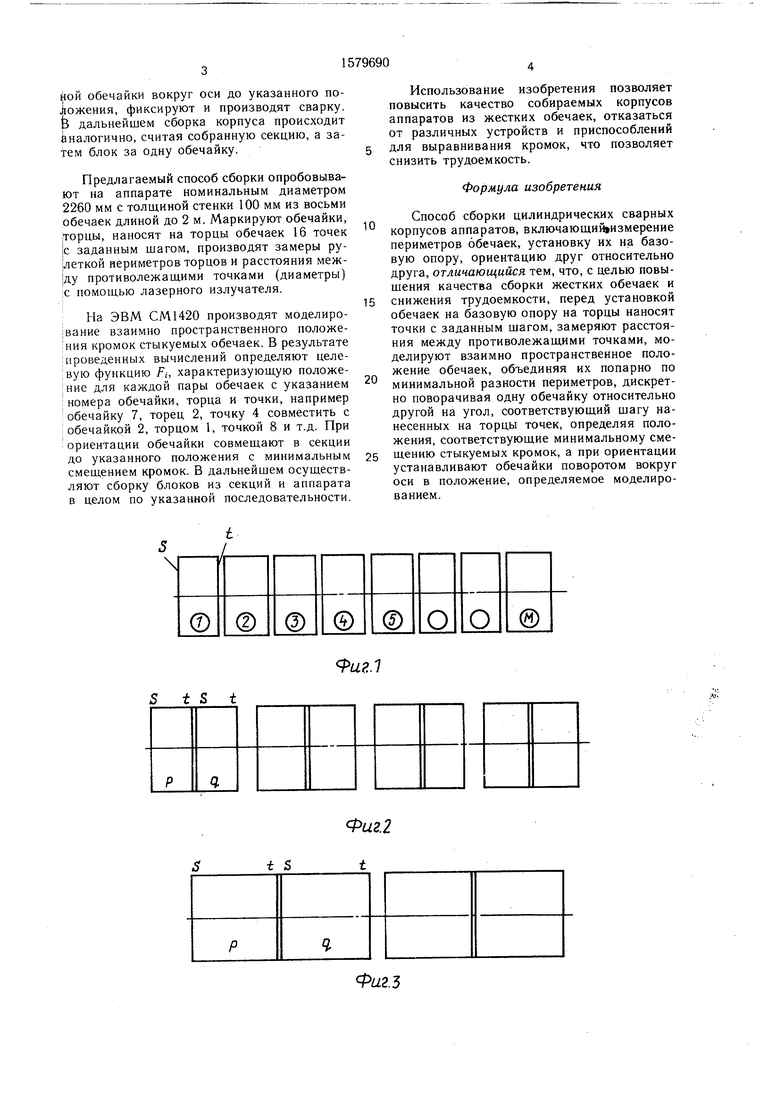

На фиг. 1 изображена схема выполнения сборки цилиндрического корпуса из жестких обечаек, набор собираемых обечаек; на фиг. 2 - то же, попарная сборка секции из обечаек; на фиг; 3 - то же, сборка блоков из секций; на фиг. 4 - неподвижная обечайка, вид сбоку; на фиг. 5 - поворачиваемая обечайка, вид сбоку; на фиг. 6 - схема моделирования взаимно пространственного положения торцов обечаек путем дискретного поворота одной из них относительно другой на заданный угол.

Способ осуществляется следующим образом.

На торцы S, t маркированных обечаек 1, 2, ..., М наносят точки 1, 2, ..., L с заданным шагом, производят измерение диаметров D между противолежащими точками на каждом торце обечаек и периметров каждого торца Р. Моделируя взаимно пространственное положение обечаек путем объединения их попарно по минимальной разности периметров их торцов и дискретного поворота на угол, равный шагу разметки, в каждой паре обечайки q (торец S с точками Г, 2, 3, ..., L ) относительно обечайки р (торец t с точками, 2, 3, ..., L), определяют то положение собираемых торцов обечаек, при котором максимальная разница диаметров Ачаы: собираемых торцов наименьшая.

Таким образом, в результате моделирования определяются номера стыкуемых обечаек, торцов и точек, сочетание и взаимная ориентация которых обеспечивают минимальное смещение кромок. Ориентацию осуществляют, совмещал торцы поворотом одсл

QD СЪ

СО

О

ной обечайки вокруг оси до указанного положения, фиксируют и производят сварку. 3 дальнейшем сборка корпуса происходит аналогично, считая собранную секцию, а затем блок за одну обечайку.

Предлагаемый способ сборки опробовыва- ют на аппарате номинальным диаметром 2260 мм с толщиной стенки 100 мм из восьми обечаек длиной до 2 м. Маркируют обечайки, торцы, наносят на торцы обечаек 16 точек с заданным шагом, производят замеры рулеткой периметров торцов и расстояния меж- |ду противолежащими точками (диаметры) с помощью лазерного излучателя.

На ЭВМ СМ1420 производят моделирование взаимно пространственного положения кромок стыкуемых обечаек. В результате проведенных вычислений определяют целевую функцию Ft, характеризующую положение для каждой пары обечаек с указанием номера обечайки, торца и точки, например обечайку 7, торец 2, точку 4 совместить с обечайкой 2, торцом 1, точкой 8 и т.д. При ориентации обечайки совмещают в секции до указанного положения с минимальным смещением кромок. В дальнейшем осуществляют сборку блоков из секций и аппарата в целом по указанной последовательности.

0

0

5

Использование изобретения позволяет повысить качество собираемых корпусов аппаратов из жестких обечаек, отказаться от различных устройств и приспособлений для выравнивания кромок, что позволяет снизить трудоемкость.

Формула изобретения

Способ сборки цилиндрических сварных корпусов аппаратов, включающий измерение периметров обечаек, установку их на базовую опору, ориентацию друг относительно друга, отличающийся тем, что, с целью повышения качества сборки жестких обечаек и снижения трудоемкости, перед установкой обечаек на базовую опору на торцы наносят точки с заданным шагом, замеряют расстояния между противолежащими точками, моделируют взаимно пространственное положение обечаек, объединяя их попарно по минимальной разности периметров, дискретно поворачивая одну обечайку относительно другой на угол, соответствующий шагу нанесенных на торцы точек, определяя положения, соответствующие минимальному смещению стыкуемых кромок, а при ориентации устанавливают обечайки поворотом вокруг оси в положение, определяемое моделированием.

Изобретение относится к сварке, а именно к способу сборки под сварку цилиндрических корпусов аппаратов из жестких обечаек толщиной более 60 мм. Цель изобретения - повышение качества сборки и снижение трудоемкости. Перед установкой обечаек на базовую опору на торцы наносят точки с заданным шагом. Определяют расстояния между противолежащими точками. Моделируют взаимно пространственное положение обечаек. Путем объединения их попарно по минимальной разности периметров и дискретного поворота одной обечайки относительно другой с заданным шагом определяют положение с минимальным смещением кромок, а при ориентации совмещают обечайки поворотом вокруг центральной оси до положения, определяемого моделированием. 6 ил.

s t s t

Фиг.2

Фиг.з

BipSl

Vlgtn

Фиг. 6

| Способ сборки под сварку кольцевыхСТыКОВ ОбЕчАЕК и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1977 |

|

SU799932A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Правила производства и приемки работ | |||

| Технологическое оборудование.- М.: Стройиздат, 1982, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-07-23—Публикация

1988-05-05—Подача