Изобретение относится к автоматизации процесса дробления в дробилках и может быть использовано в автоматических системах контроля и управления технологическими процессами на дробильно-сортировочных заводах, преимущественно по переработке щебня,

Цель изобретения - повышение качества управления.

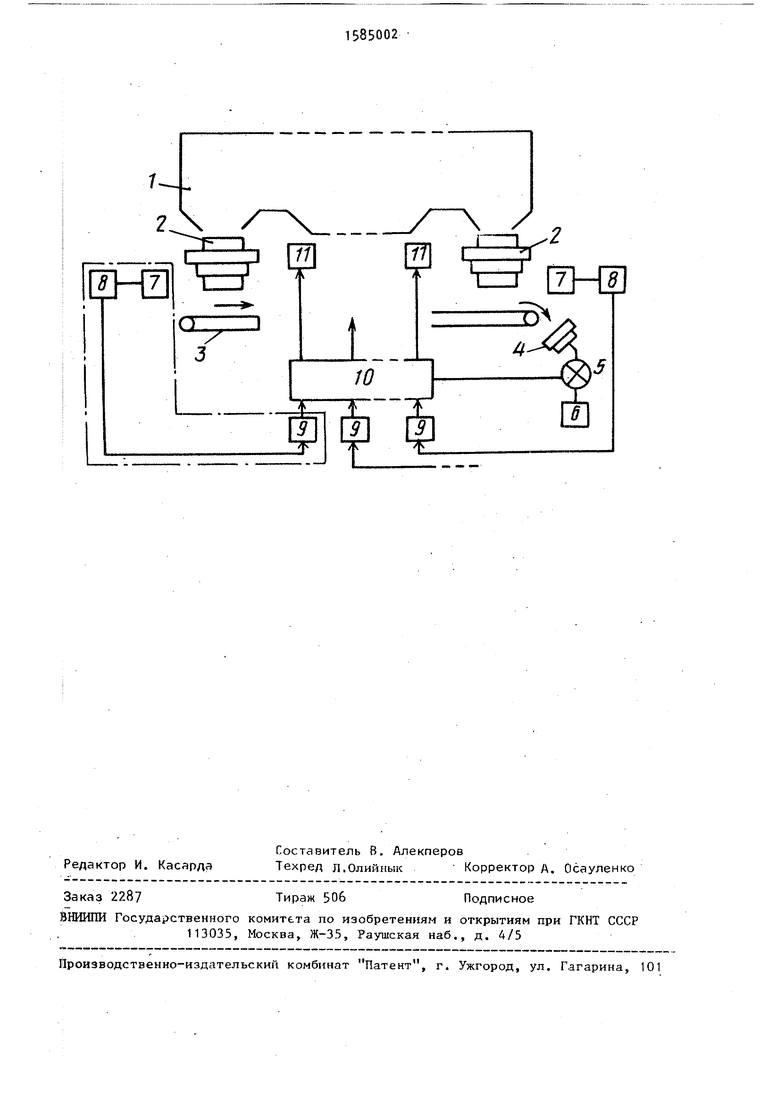

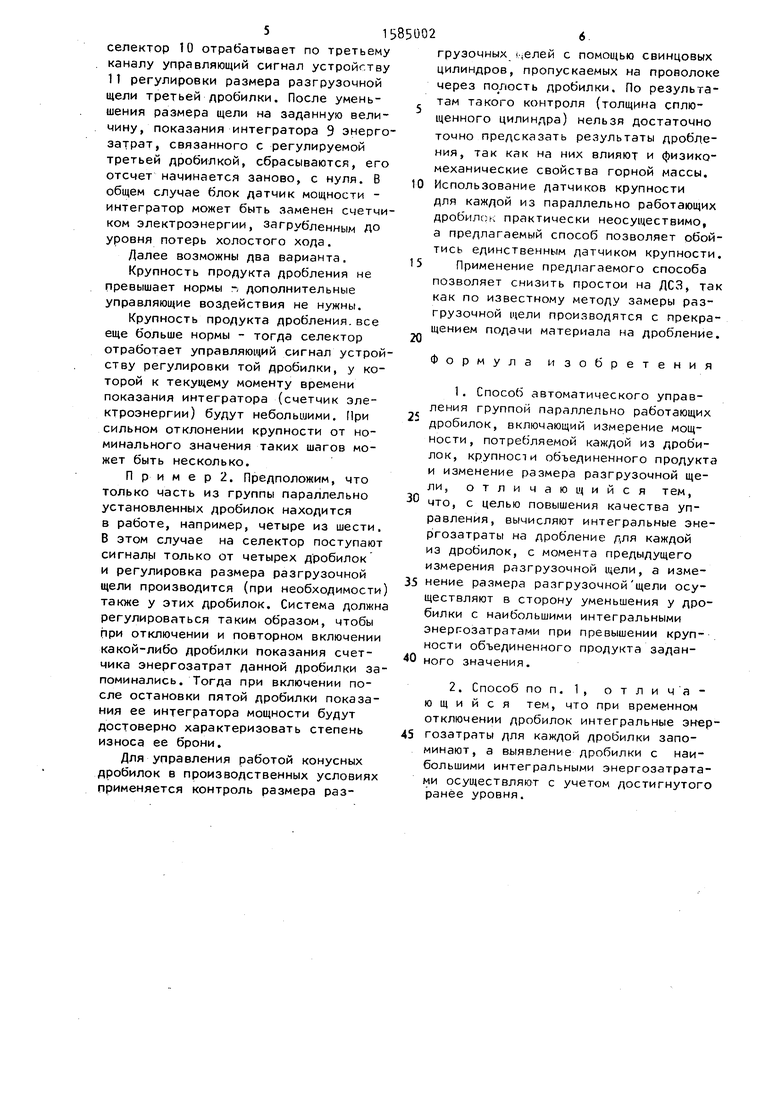

На чертеже представлена схема взаимосвязи технологического оборудования и блоков для реализации предлагаемого способа управления.

Сущность способа заключается в следующем.

После измерения крупности продукта дробления, объединенного на общем отводящем конвейере, дополнительно вычисляют интегральные энергозатраты на дробление для каждой из параллельных дробилок, суммируя их за время, прошедшее с момента регулировки разгрузочной щели каждой отдельной дробилки.

Интегральные энергозатраты на дробление получают путем интегрирования по времени полезной мощности за вычетом потерь холостого хода из общего энергопотребления.

Для осуществления управляющего воздействия на группу параллельных

ел

оо ел

к

дробилок при повышении крупности объединенного продукта дробления, размер разгрузочной щели уменьшают у дробилки с наибольшими (из числа дробилок) интегральными энергозатратами. И наоборот, если по каким-то причинам появляется замельчение объединенного продукта (например, снижение-прочности исходного продукта), то размер разгрузочной щели увеличивают у дробилки с наименьшими ин- |тегра.льными энергозатратами.

пои временном отключении дроби- Уток, не сопровождающемся регулиров- |кой щели, интегральные энергозатра- Ybi на дробление запоминают, а при повторном включении их отсчет продолжают до достигнутого уровня.

Технологическое оборудование пред ставлено промежуточным бункером 1 и Группой дробилок 2, установленных Над общим отводящим конвейером 3. Измерения осуществляются датчиком Ц } рупности с элементом 5 сравнения , (задатчиком 6 и датчиками 7 мощности с пороговыми элементами 8 и интеграторами 9, а управляющие воздействия селектором 10 импульсов и устройствами 11 регулировки размера разгру- &очных щелей дробилок 2.

Способ осуществляется следующим образом.

Щебень из промежуточного бункера загружается в дробилки 2, после которых поступает на общий конвейер 3. Продукты дробления всех дробилок 2 на конвейере 3 смешиваются и усредняются Технологический регламент предприятия предусматривает дробление продукта до определенной, Оптимальной для данного технологического процесса крупности,, Повышение Крупности происходит вследствие постепенного увеличения размера разгрузочной щели дробилки из-за износа футеровок, который зависит от количества передробленного материала Энергозатраты на дробление в отдельной дробилке также пропорциональны количеству передробленного материала

Таким образом, интегрируя по времени значения мощности, потребляемой отдельной дробилкой на дробление, т.е. мощность за вычетом потерь холотого хода, можно судить о величине износа футеровок этой дробилки. Нет необходимости контролировать износ футеровок с момента их установки, та

to

15

25

20

85002

как размер разгрузочной щели периодически восстанавливается регулировками.

Если условно принять, что после регулировки энергозатраты на дробление данной дробилкой равны нулю и суммировать их с момента установки необходимого размера разгрузочной щели, то достижение определенного интегрального уровня энергозатрат будет достаточно достоверно свидетельствовать об износе футеровок и необходимости уменьшения размера щели дробилки. Однако, поскольку конечной целью процесса дробления является не поддержание заданного размера щели, а получение продукта требуемой крупности, необходимость регулировки определяется по сигналу датчика крупное- ти.

В общем случае над одним отводящим конвейером работают несколько дробилок и датчик крупности замеряет состав объединенного продукта дробления. Регулировку разгрузочных щелей у дробилок производят не одновременно Поэтому в момент измерения крупности у них щели разные Наиболее крупный продукт выпускает дробилка с большей щелью, т.е„ та, которая больше проработала и имеет соответственно больший показатель интегральных энергозатрат с момента предыдущей регулировки. Поэтому именно для этой дробилки с помощью устройства регулировки щель должна быть изменена.

П р и м е р 1. В технологической линии ДСЗ над общим конвейером установлено шесть дробилок, все они находятся в работе. Если датчик k крупности не указывает на отклонение крупности объединенного дробленного продукта от нормы, то дробилки работают в прежнем режиме. При повышении крупности до уровня, определенного задатчиком 6, с элемента 5 сравнения поступает сигнал на селектор 10, переводящий его из ждущего режима в режим измерения и регулировки. Если селектором 10 отмечается, что из шести интеграторов 9 наибольшие показания имеет, например, третий, то третья дробилка более других прорабе- тала без регулировки щели и вероятнее всего именно она имеет недостаточную степень дробления и выпускает крупный продукт. Для восстановления необходимой крупности (размера щели)

30

35

40

45

50

селектор 10 отрабатывает по третьему каналу управляющий сигнал устройству 11 регулировки размера разгрузочной щели третьей дробилки. После уменьшения размера щели на заданную вели- мину, показания интегратора 9 энергозатрат, связанного с регулируемой третьей дробилкой, сбрасываются, его отсчет начинается заново, с нуля. В общем случае блок датчик мощности - интегратор может быть заменен счетчиком электроэнергии, затрубленным Д° уровня потерь холостого хода.

Далее возможны два варианта.

Крупность продукта дробления не превышает нормы -, дополнительные управляющие воздействия не нужны.

Крупность продукта дробления.все еще больше нормы - тогда селектор отработает управляющий сигнал устройству регулировки той дробилки, у которой к текущему моменту времени показания интегратора (счетчик электроэнергии) будут небольшими. При сильном отклонении крупности от номинального значения таких шагов может быть несколько.

П р и м е р 2. Предположим, что только часть из группы параллельно установленных дробилок находится в работе, например, четыре из шести. В этом случае на селектор поступают сигналы только от четырех дробилок и регулировка размера разгрузочной щели производится (при необходимости также у этих дробилок. Система должн регулироваться таким образом, чтобы при отключении и повторном включении какой-либо дробилки показания счетчика энергозатрат данной дробилки запоминались. Тогда при включении после остановки пятой дробилки показания ее интегратора мощности будут достоверно характеризовать степень износа ее брони.

Для управления работой конусных дробилок в производственных условиях применяется контроль размера разгрузочных ,елей с помощью свинцовых цилиндров, пропускаемых на проволоке через полость дробилки. По результатам такого контроля (толщина сплющенного цилиндра) нельзя достаточно точно предсказать результаты дробления, так как на них влияют и физико- механические свойства горной массы.

Использование датчиков крупности для каждой из параллельно работающих дробился практически неосуществимо, а предлагаемый способ позволяет обойтись единственным датчиком крупности.

Применение предлагаемого способа позволяет снизить простои на ДСЗ, так как по известному методу замеры разгрузочной щели производятся с прекращением подачи материала на дробление.

Формула изобретения

0

1.Способ автоматического управления группой параллельно работающих дробилок, включающий измерение мощности, потребляемой каждой из дробилок, крупности объединенного продукта и изменение размера разгрузочной щели, отличающийся тем, что, с целью повышения качества управления, вычисляют интегральные энергозатраты на дробление для каждой

из дробилок, с момента предыдущего измерения разгрузочной щели, а изме5 нение размера разгрузочной щели осуществляют в сторону уменьшения у дробилки с наибольшими интегральными энергозатратами при превышении крупности объединенного продукта задан0 ного значения.

2.Способ по п. 1, отличающийся тем, что при временном отключении дробилок интегральные энер5 гозатраты для каждой дробилки запоминают, а выявление дробилки с наибольшими интегральными энергозатратами осуществляют с учетом достигнутого ранее уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1178488A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки | 1978 |

|

SU749429A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| СПОСОБ ДРОБЛЕНИЯ В КОНУСНОЙ ЭКСЦЕНТРИКОВОЙ ДРОБИЛКЕ | 2004 |

|

RU2283697C2 |

| Устройство для регулирования трехстадийного процесса дробления | 1967 |

|

SU289667A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

Изобретение относится к автоматизации процессов дробления в дробилках, может быть использовано на дробильно-сортировочных заводах, преимущественно по переработке щебня, и позволяет повысить качество управления. Для достижения поставленной цели измеряют мощность, потребляемую каждой из дробилок, и крупность объединенного продукта, вычисляют интегральные энергозатраты на дробление для каждой из дробилок и изменяют размер разгрузочной щели в сторону уменьшения у дробилки с наибольшими интегральными энергозатратами при превышении крупности объединенного продукта заданного значения, причем при временном отключении дробилок без изменения размера щели интегральные энергозатраты для каждой дробилки запоминают, а выявление дробилки с наибольшими интегральными энергозатратами осуществляют с учетом достигнутого ранее уровня. 1 з.п. ф-лы, 1 ил.

| Система автоматического регулирования загрузки дробильного агрегата | 1983 |

|

SU1158237A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ( СНОСОВ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГРУППОЙ ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ ДРОБИЛОК | |||

Авторы

Даты

1990-08-15—Публикация

1988-09-01—Подача