поворота валков в приводе устройства поворота оси центрального колеса 15 планетарного механизма. Выполнение резьбовых участков на хвостовиках сателлитов 19 и сопряжение их с гайками 21 средств осевого перемещения валков (промежуточной рамы 2 и кассеты 5 относительно их осей 23 и 24 поворота), смонтированных в расточках промежуточной рамы и кассеты с возможностью поворота позволяет упростить конструкцию клети и уменьшить ее массу (исключаются четыре одноступенчатых конических редуктора и цилиндрические зубчатые передачи), повысить точность прокатки за счет уменьшения отрицательного влияния зазоров в зубчатых зацеплениях цепи кинематической связи (уменьшается количество элементов связи) средств осевого перемещения валков на точность осевой их установки. Кроме того, размещение передач винт-гайка соосно осям сателлитов 19 позволяет уменьшить габариты клети по высоте, а следовательно, снизить ее массу. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1585030A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Прокатная клеть | 1987 |

|

SU1507466A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатная клеть | 1986 |

|

SU1342545A1 |

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Прокатный стан | 1988 |

|

SU1600876A1 |

Изобретение относится к оборудованию для пластической деформации полос, лент, труб, сортовых и фасонных, в том числе высокоточных профилей. Цель изобретения б--в рНА ию нт, ыя б--в упрощение конструкции клети при одновременном уменьшении ее массы за счет совместного исполнения привода средства поворота и осевого перемещения рабочих валков относительно осей их поворота, упрощение конематической связи средств осевого перемещения валков и повышение точности прокатки. Упрощение конструкции клети достигается возможностью осуществления операций по совместному и раздельному осевому перемещению и повороту вал ков устройством поворота 18 оси 17 центрального колеса 15 за счет изменения последовательности операций по управлению фиксаторами углового положения элементов клети и направления вращения оси центрального колеса. Уменьшение массы обеспечивается объединением функций приводов средств осевого перемещения и м ё

Изобретение относится к оборудованию для пластической деформации полос, лент, труб, сортовых и фасонных, в том числе высокоточных профилей, а именно к конструкциям рабочих клетей прокатных станов.

Целью изобретения является упрощение конструкции клети при одновременном уменьшении ее массы, за счет совместного исполнения привода средств поворота и осевого перемещения рабочих валков относительно осей их поворота, упрощение кинематической связи средств осевого перемещения валков и повышение точности прокатки.

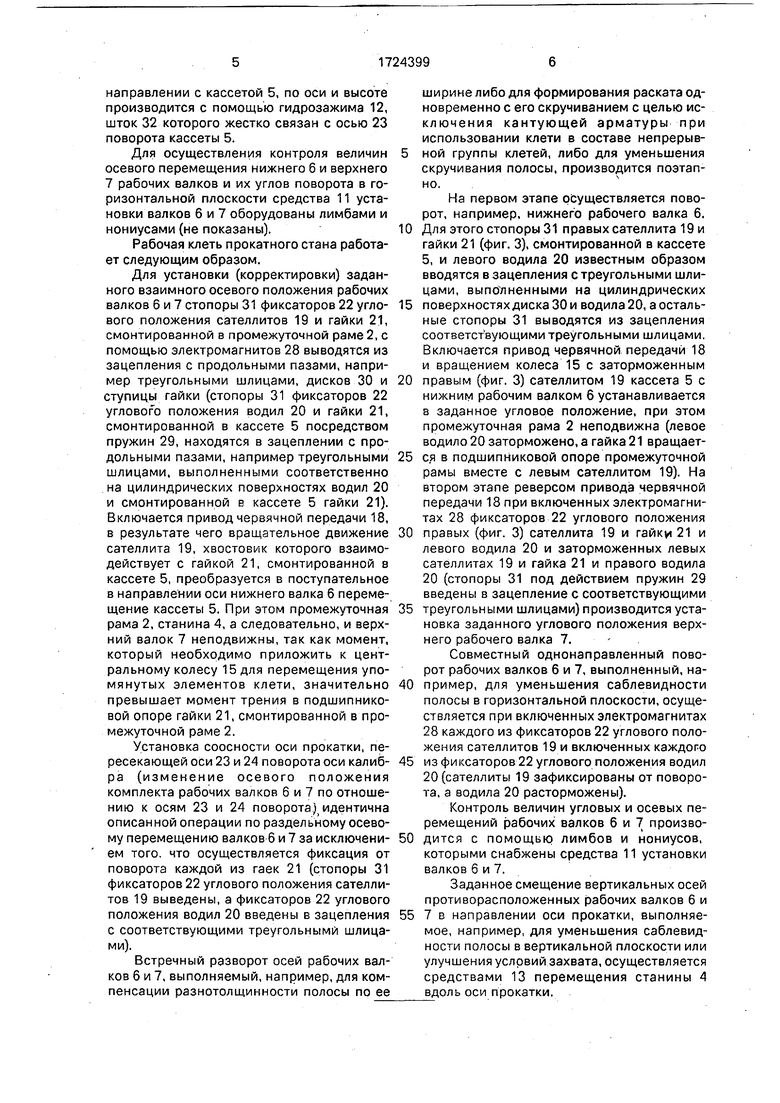

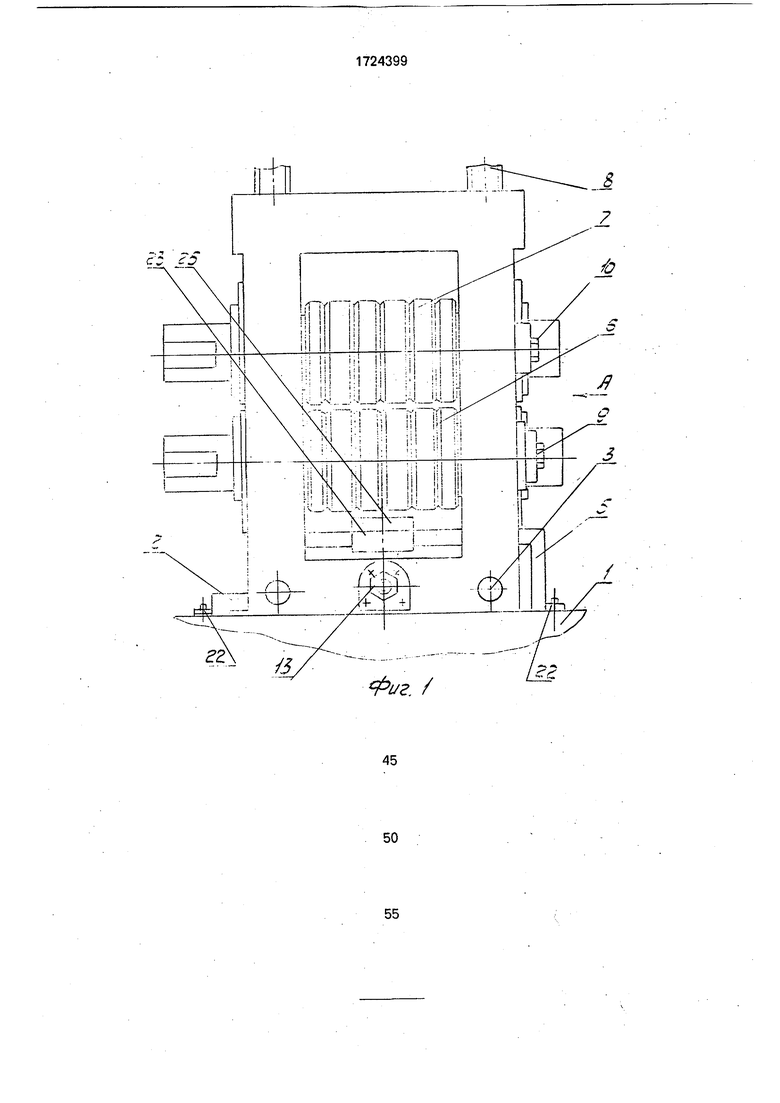

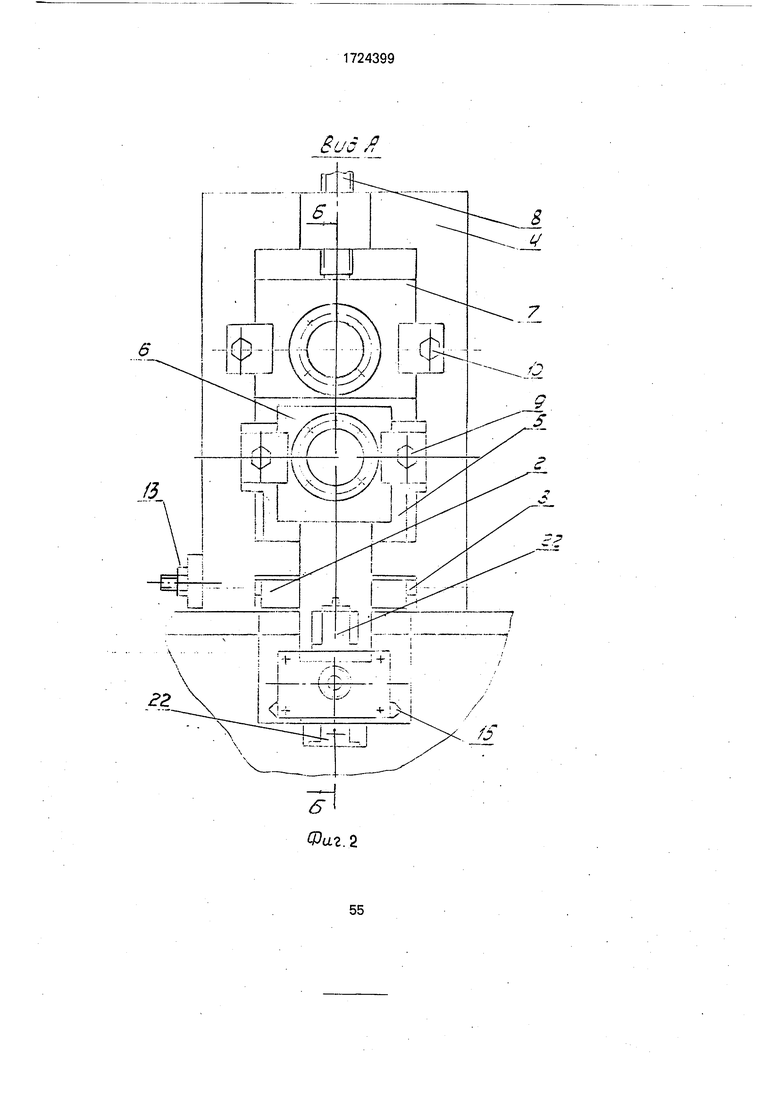

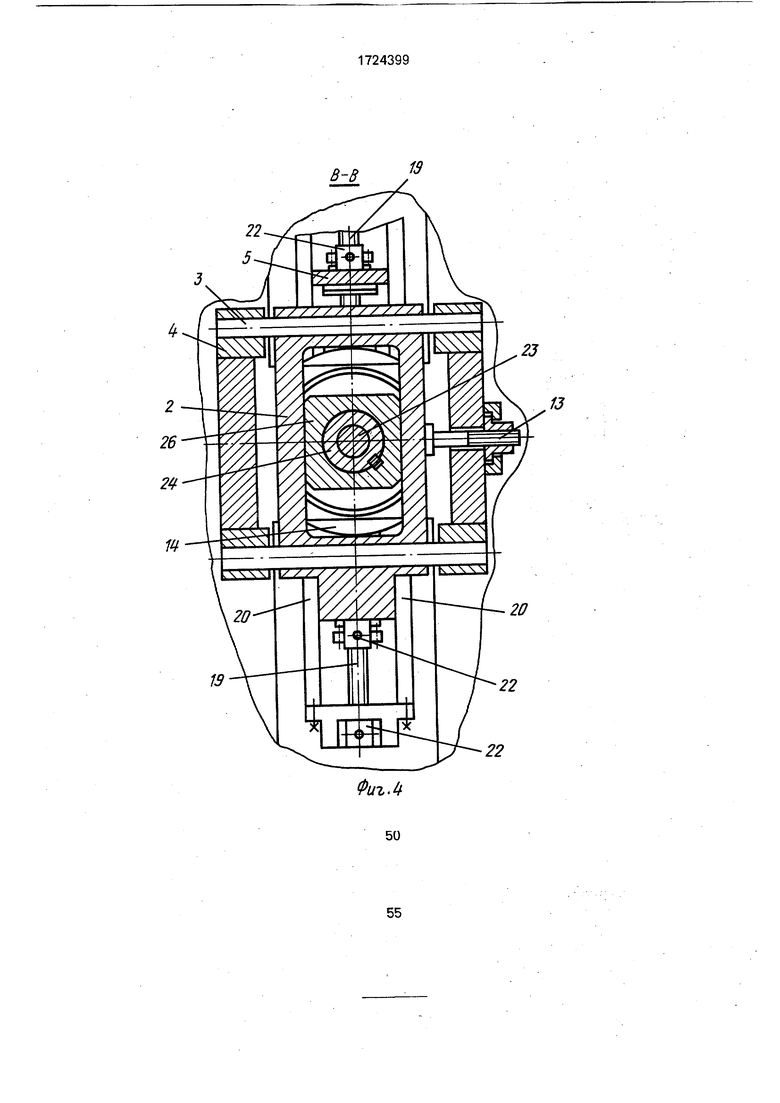

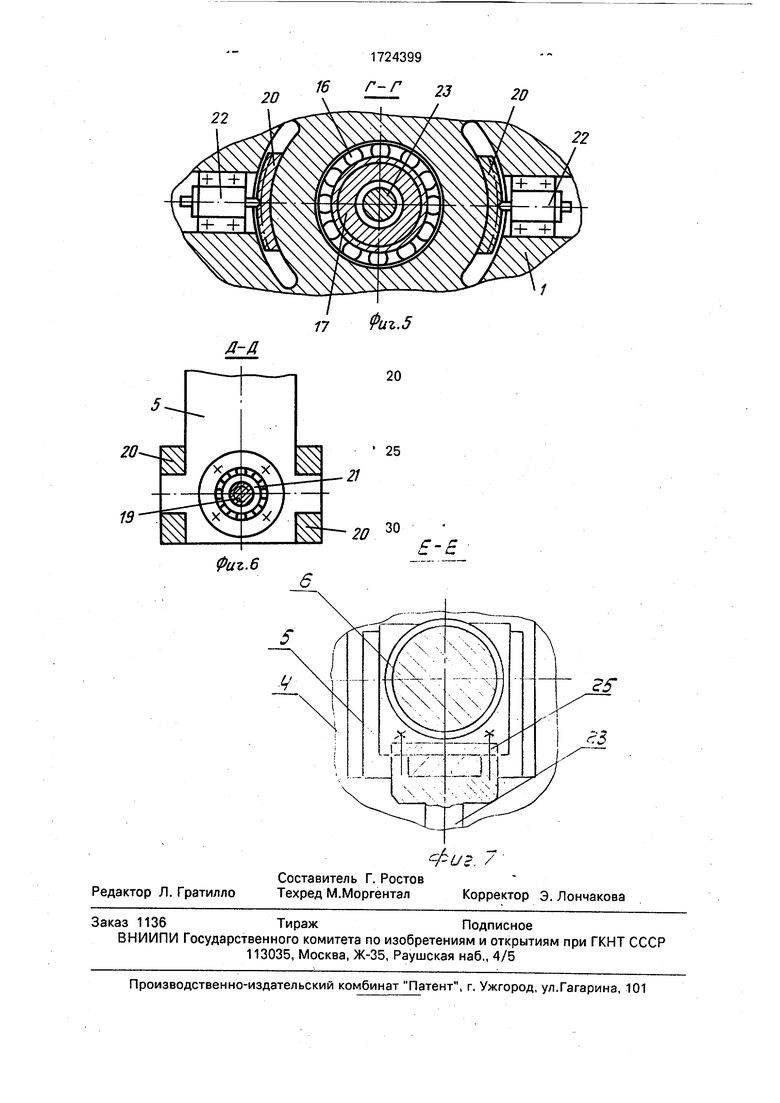

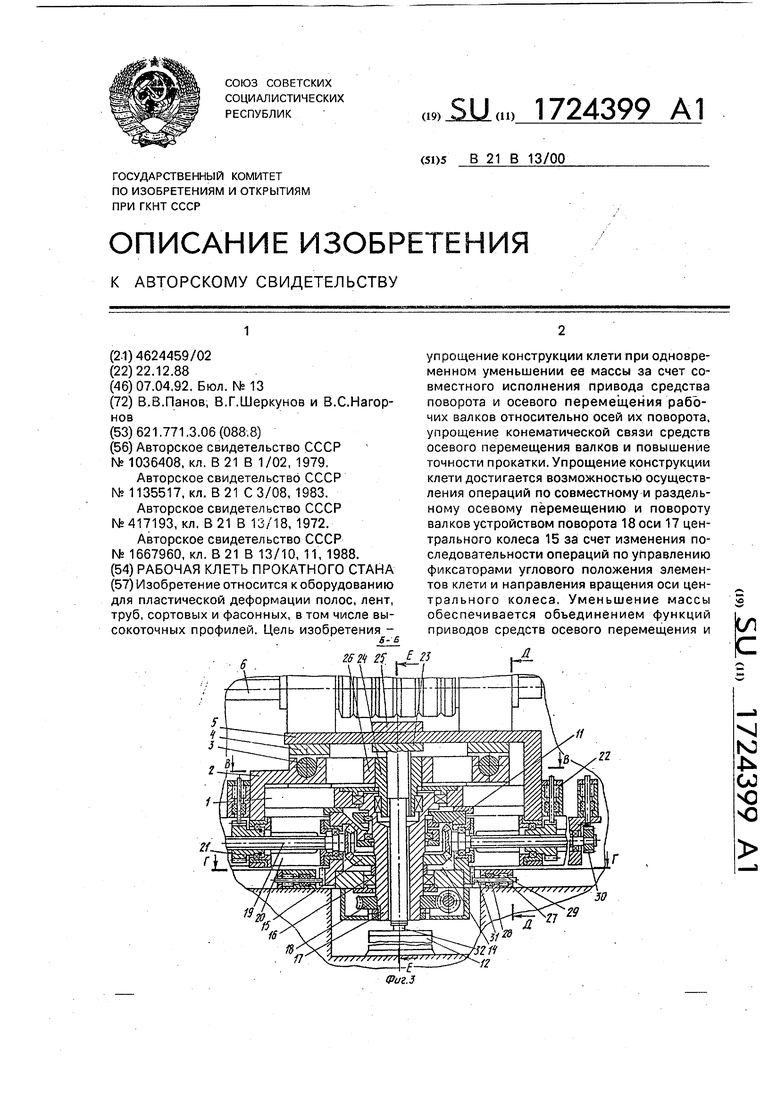

На фиг. 1 приведена рабочая клеть прокатного стана по оси проката; на фиг. 2 - вид А на фиг. 1 (со стороны, противоположной приводу клети); на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 3.

Рабочая клеть прокатного стана содержит установленную на плитовине 1 с возможностью поворота и перемещения в горизонтальной плоскости промежуточную раму 2, смонтированную в открытых пазах промежуточной рамы 2 с помощью цилиндрических направляющих 3, параллельных оси прокатки, станину 4 с поворотной и подвижной в горизонтальной плоскости кассетой 5, размещенные в кассете 5 и станине 4 соответственно нижний 6 и верхний 7 рабочие валки устройства радиальной регулировки 8 и осевого относительно кассеты 5 и станины 4 напряжения 9 и 10 нижнего 6 и верхнего 7 рабочих валков, средства 11 осевого перемещения и поворота в горизонтальной плоскости рабочих валков 6 и 7 (перемещения поворота кассеты и промежуточной рамы), гидрозажим 12 клети и средства 13 перемещения станины 4 вдоль оси прокатки.

Средства 11 осевого перемещения и поворота в горизонтальной плоскости рабочих

валков 6 и 7 включают в себя, кроме кассеты 5 и станины 4, планетарный механизм 14, центральное колесо 15 которого, жестко скреплено с установленной в расточке плитовине 1 на подшипниках 16 осью 17, оборудованной устройством ее поворота, выполненным в виде червячной передачи 18, а хвостовики сателлитов 19, размещенные в водилах 20, снабжены резьбовыми участками, выполненными с противоположным направлением винтовой линии, сопрягаемыми с резьбовыми участками поворотных гаек 21, смонтированные с возможностью независимого взаимного поворота соосно друг другу и оси 17

центрального колеса 15 оси 23 и 24 поворота кассеты 5 и промежуточной рамы 2 и привод (не показан) червячной передачи 18. Сопряжение осей 23 и 24 поворота и водил 20 с кассетой 5 и промежуточной рамой 2 осуществляется соответственно посредством крышки 25, ползуна 26 и подвижных в направлении осей рабочих валков соединений паз-выступ (фиг. 4, 6 и 7). Идентичные друг другу по конструктивному исполнению фиксаторы 22 углового положения содержат корпус 27, электромагнит 28, пружину 29 и образующий зацепления с продольными пазами, например треугольными шлицами, выполненными на

ступицах поворотных гаек 21, цилиндрических поверхностях водил 20 и зафиксированных от взаимного поворота с хвостовиками сателлитов 19 дисках 30, стопор 31.

Напряжение промежуточной рамы 2, станины 4 кассеты 5 и нижнего рабочего валка 6, скрепленного, например, болтовым соединением (не показано) в радиальном

направлении с кассетой 5, по оси и высоте производится с помощью гидрозажима 12, шток 32 которого жестко связан с осью 23 поворота кассеты 5.

Для осуществления контроля величин осевого перемещения нижнего 6 и верхнего 7 рабочих валков и их углов поворота в горизонтальной плоскости средства 11 установки валков 6 и 7 оборудованы лимбами и нониусами (не показаны).

Рабочая клеть прокатного стана работает следующим образом.

Для установки (корректировки) заданного взаимного осевого положения рабочих валков 6 и 7 стопоры 31 фиксаторов 22 углового положения сателлитов 19 и гайки 21, смонтированной в промежуточной раме 2, с помощью электромагнитов 28 выводятся из зацепления с продольными пазами, например треугольными шлицами, дисков 30 и ступицы гайки (стопоры 31 фиксаторов 22 углового положения водил 20 и гайки 21, смонтированной в кассете 5 посредством пружин 29, находятся в зацеплении с продольными пазами, например треугольными шлицами, выполненными соответственно на цилиндрических поверхностях водил 20 и смонтированной в кассете 5 гайки 21). Включается привод червячной передачи 18, в результате чего вращательное движение сателлита 19, хвостовик которого взаимодействует с гайкой 21, смонтированной в кассете 5, преобразуется в поступательное в направлении оси нижнего валка 6 перемещение кассеты 5. При этом промежуточная рама 2, станина 4, а следовательно, и верхний валок 7 неподвижны, так как момент, который необходимо приложить к центральному колесу 15 для перемещения упомянутых элементов клети, значительно превышает момент трения в подшипниковой опоре гайки 21, смонтированной в промежуточной раме 2.

Установка соосности оси прокатки, пересекающей оси 23 и 24 поворота оси калибра (изменение осевого положения комплекта рабочих валков 6 и 7 по отношению к осям 23 и 24 поворота.), идентична описанной операции по раздельному осевому перемещению валков б и 7 за исключением того, что осуществляется фиксация от поворота каждой из гаек 21 (стопоры 31 фиксаторов 22 углового положения сателлитов 19 выведены, а фиксаторов 22 углового положения водил 20 введены в зацепления с соответствующими треугольными шлицами).

Встречный разворот осей рабочих валков 6 и 7, выполняемый, например, для компенсации разнотолщинности полосы по ее

ширине либо для формирования раската одновременно с его скручиванием с целью ис- ключения кантующей арматуры при использовании клети в составе непрерывной группы клетей, либо для уменьшения скручивания полосы, производится поэтапно.

На первом этапе осуществляется поворот, например, нижнего рабочего валка 6.

0 Для этого стопоры 31 правых сателлита 19 и гайки 21 (фиг. 3), смонтированной в кассете 5, и левого водила 20 известным образом вводятся в зацепления с треугольными шлицами, выполненными на цилиндрических

5 поверхностях диска 30 и водила 20, а остальные стопоры 31 выводятся из зацепления соответствующими треугольными шлицами. Включается привод червячной передачи 18 и вращением колеса 15 с заторможенным

0 правым (фиг. 3) сателлитом 19 кассета 5 с нижним рабочим валком б устанавливается в заданное угловое положение, при этом промежуточная рама 2 неподвижна (левое водило 20 заторможено, а гайка 21 вращает5 ся в подшипниковой опоре промежуточной рамы вместе с левым сателлитом 19). На втором этапе реверсом привода червячной передачи 18 при включенных электромагнитах 28 фиксаторов 22 углового положения

0 правых (фиг. 3) сателлита 19 и гайки 21 и левого водила 20 и заторможенных левых сателлитах 19 и гайка 21 и правого водила 20 (стопоры 31 под действием пружин 29 введены в зацепление с соответствующими

5 треугольными шлицами) производится установка заданного углового положения верхнего рабочего валка 7.

Совместный однонаправленный поворот рабочих валков 6 и 7, выполненный, на0 пример, для уменьшения саблевидности полосы в горизонтальной плоскости, осуществляется при включенных электромагнитах 28 каждого из фиксаторов 22 углового положения сателлитов 19 и включенных каждого

5 из фиксаторов 22 углового положения водил 20 (сателлиты 19 зафиксированы от поворота, а водила 20 расторможены).

Контроль величин угловых и осевых перемещений рабочих валков 6 и 7 произво0 дится с помощью лимбов и нониусов, которыми снабжены средства 11 установки валков 6 и 7.

Заданное смещение вертикальных осей противорасположенных рабочих валков 6 и

5 7 в направлении оси прокатки, выполняемое, например, для уменьшения саблевидности полосы в вертикальной плоскости или улучшения условий захвата, осуществляется средствами 13 перемещения станины 4 вдоль оси прокатки.

По завершению операций по установке заданных осевых положений рабочих валков б и 7 и ориентировки осей включением гидрозажима 12 за счет создания рабочей жидкостью усилия на поршне, превышающе-

1 о р Q

го усилия 1,2 Рг и -;-j, где Рг радиальная составляющая от усилия прокатки; РО - осевая составляющая от усилия прокатки; f - коэффициент трения кинема- тической пары (соединения паз-выступ); G - вес кассеты 5 с нижним рабочим валком 6, осуществляется предварительное нагруже- ние элементов клети по оси и высоте (шток 32 жестко связан с осью 23, взаимодейству- ющей с кассетой 5 посредством крышки 25).

После соединения рабочих валков 6 и 7 с шпинделями включают привод клети и прокатывают пробную полосу. В случае необходимости производят корректировку взаимного положения рабочих валков 6 и 7 и приступают к прокатке всей партии профилей.

Положительный эффект изобретения состоит в упрощении конструкции клети при одновременном уменьшении ее массы и повышении точности прокатки.

Упрощение конструкции при одновременном снижении ее массы достигается за счет объединения функций устройств пово- рота и осевого перемещения валков в одном устройстве; исключением четырех одноступенчатых конических редукторов и цилиндрических зубчатых передач; уменьшением габаритов клети по высоте (размещение пе- редач винт-гайка средств осевого перемещения валков соосно осям сателлитов).

Повышение точности прокатки обеспечивается уменьшением отрицательного влияния зазоров в зубчатых зацеплениях цепи кинематической связи (сокращается количество элементов цепи) средств осевого перемещения валков на точность их установки.

Данное изобретение использовано в техническом проекте рабочей клети прокат- ного стана, предназначенного для специализированного участка прокатки для производства рациональных заготовок деталей в условиях машиностроительных предприятий.

Формула изобретения Рабочая клеть прокатного стана, содержащая установленную на плитовине с возможностью поворота в горизонтальной плоскости промежуточную раму с направляющими, параллельными оси прокатки, на которых подвижно смонтирована станина с поворотной в горизонтальной плоскости кассетой, размещенные в кассете и станине соответственно нижний и верхний рабочие валки, устройства радиальной регулировки и осевого относительно кассеты и станины напряжения нижнего и верхнего рабочих валков, сопрягаемые посредством подвижных в направлении осей рабочих валков соединений паз-выступ с кассетой и промежуточной рамой, оси их поворота, последняя из которых выполнена полой, охватывающей ось поворота кассеты и соосной с ней, средства перемещения кассеты и промежуточной рамы в направлении осей рабочих валков в виде передач винт-гайка, резьбовые отверстия которых выполнены в осях поворота, а винты кинематически посредством зубчатых передач и управляемых муфт включения связаны с сателлитами планетарного механизма, ось центрального колеса которого соосна с осями поворота кассеты и промежуточной рамы, а водила сопряжены с промежуточной рамой и кассетой посредством подвижных в направлении осей рабочих валков соединений паз-выступ, средства поворота промежуточной рамы и кассеты, средства перемещения станины вдоль направляющих промежуточной рамы, индивидуальные провиды упомянутых средств поворота и перемещения и жестко связанный с осью поворота кассеты шток гидрозажима клети, отличающая- с я тем, что, с целью упрощения конструкции клети при одновременном уменьшении ее массы за счет совместного исполнения привода средств поворота и осевого перемещения рабочих валков относительно осей их поворота и упрощения кинематической связи средств осевого перемещения валков и повышения точности прокатки, центральное колесо планетарного механизма жестко связано с его осью, которая установлена в расточках плитовины с возможностью поворота, а хвостовики сателлитов снабжены резьбовыми участками, сопрягаемыми с резьбовыми участками гаек средств осевого перемещения противорасположенных рабочих валков, смонтированных с возможностью поворота в кассете и промежуточной раме, кроме того, сателлиты, водила и гайки снабжены фиксаторами их углового положения, а ось центрального колеса - устройством поворота, выполненным в виде червячной передачи.

Вид Я

Фиг.4

Редактор Л. Гратилло

Составитель Г. Ростов Техред М.Моргентал

Корректор Э. Лончакова

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Роликовая клеть | 1983 |

|

SU1135517A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| РАБОЧАЯ КЛЕТЬ ТРУБОПРОКАТНОГО СТАНА | 1972 |

|

SU417193A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-07—Публикация

1988-12-22—Подача