t/a

регулируемым упором 14. Рычаг 11 шарнир- но связан посредством тяги 15 с ползуном 16 станка 13. Тяга 15 пристыкована к кронштейну 19, укрепленному на ползуне 16 C7ijH a 13. Тяга 22 шарнирно связана с одной стороны с хомутом 23 штанги 5, а с другой стороны - шарнирно с тягой 15. Перед работой производят настройку устройства. Работа устройства связана с ЦИКЛОР совмещенного рроцесса наплавки и механической обработки. При наплавке электрод совершает возвратно поступательное движение на длину строчки с остановками в

конце каждой строчки, при которых заготовку 24 перемещают вдоль на шаг наплавки. Ползун 16 вместе с резцом начинает рабочий ход после перемещения заготовки 24 на шаг наплавки и, возвратившись, останавливается до очередного перемещения заготовки 24. При движении ползуна 16 с резцом назад освобождается место измерения. Одновременно с этим связанная с ползуном 16 тяга 15 перемещает рычаг 11 вместе со штангой 5 до соприкосновения рычага 11 с упором 14, а термопары 1 с поверхностью наплавки 3. 3 ил.

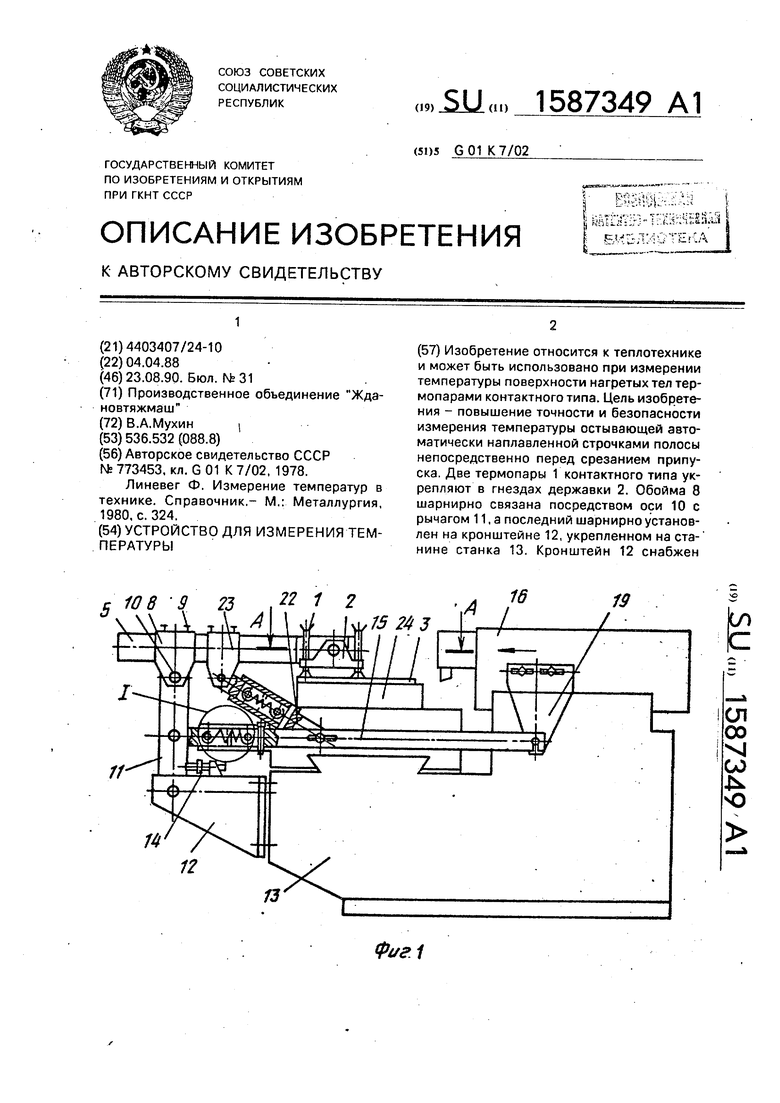

Изобретение относится к теплотехнике и может быть использовано при измерении температуры поверхности нагретых тел термопарами контактного типа. Цель изобретения - повышение точности и безопасности измерения температуры остывающей автоматически наплавленной строчками полосы непосредственно перед срезанием припуска. Две термопары 1 контактного типа укрепляют в гнездах державки 2. Обойма 8 шарнирно связана посредством оси 10 с рычагом 11, а последний шарнирно установлен на кронштейне 12, укрепленном на станине станка 13. Кронштейн 12 снабжен регулируемым упором 14. Рычаг 11 шарнирно связан посредством тяги 15 с ползуном 16 станка 13. Тяга 15 пристыкована к кронштейну 19, укрепленному на ползуне 16 станка 13. Тяга 22 шарнирно связана с одной стороны с хомутом 23 штанги 5, а с другой стороны шарнирно с тягой 15. Перед работой производят настройку устройства. Работа устройства связана с циклом совмещенного процесса наплавки и механической обработки. При наплавке электрод совершает возвратно поступательное движение на длину строчки с остановками в конце каждой строчки, при которых заготовку 24 перемещают вдоль на шаг наплавки. Ползун 16 вместе с резцом начинает рабочий ход после перемещения заготовки 24 на шаг наплавки и возвратившись останавливается до очередного перемещения заготовки 24. При движении ползуна 16 с резцом назад освобождается место измерения. Одновременно с этим связанная с ползуном 16 тяга 15 перемещает рычаг 11 вместе со штангой 5 до соприкосновения рычага 11 с упором 14, а термопары 1 с поверхностью наплавки 3. 3 ил.

Изобретение относится к термометрии и может быть использовано при измерении температуры поверхности нагретых тел тер- мопарами контактного типа, а более конкретно при измерении температур заготовки-припуска, охлаждающегося после автоматической наплавки полосы, удаляемого при возвратных движениях инструмента.

Целью изобретения является повышение точности и безопасности измерения температуры остывающей, наплавленной строчками, полосы непосредственно перед срезанием припуска на станке.

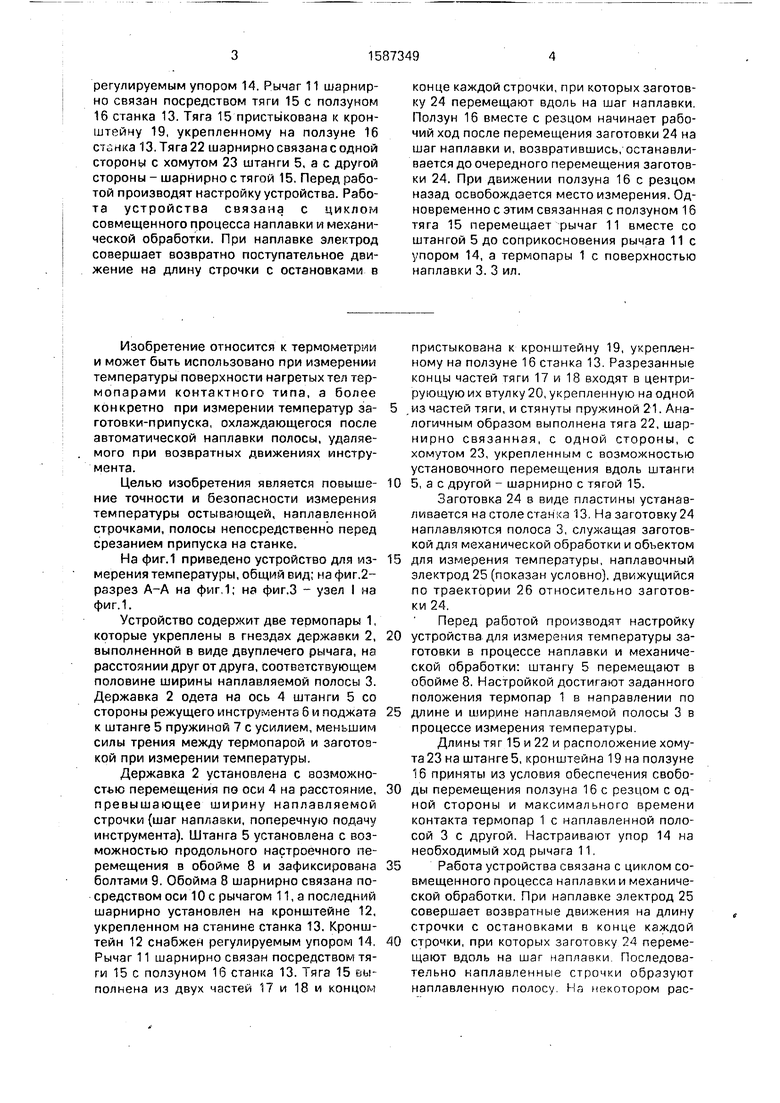

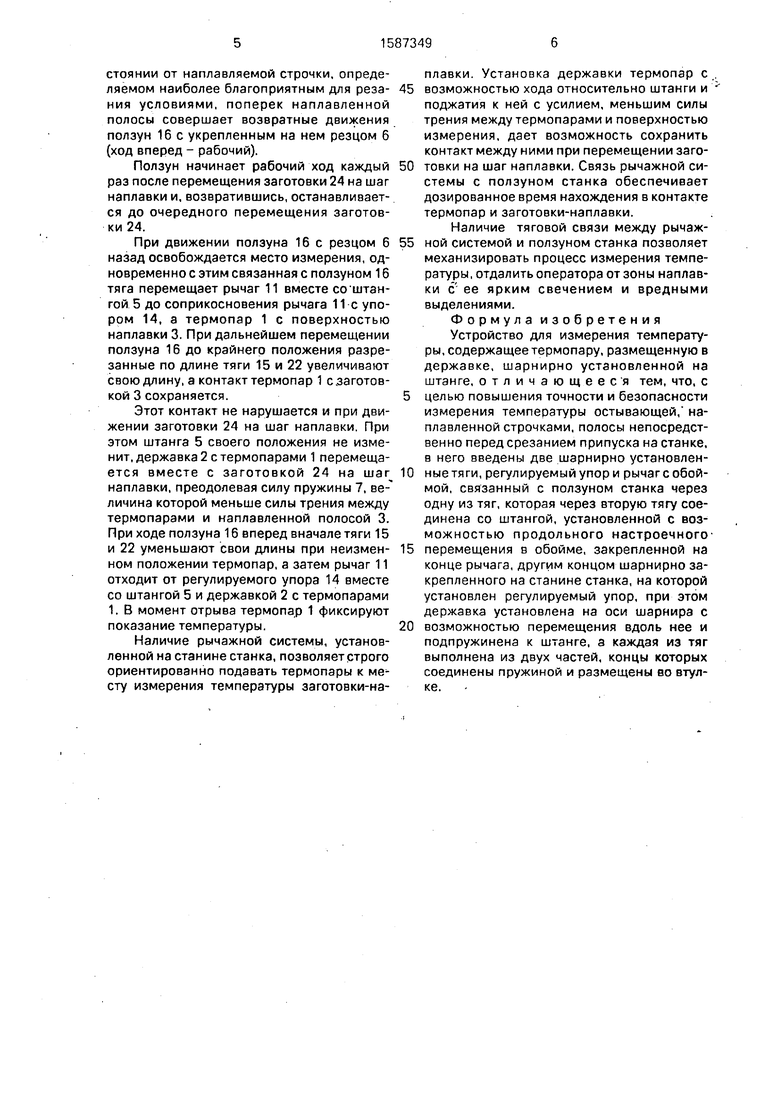

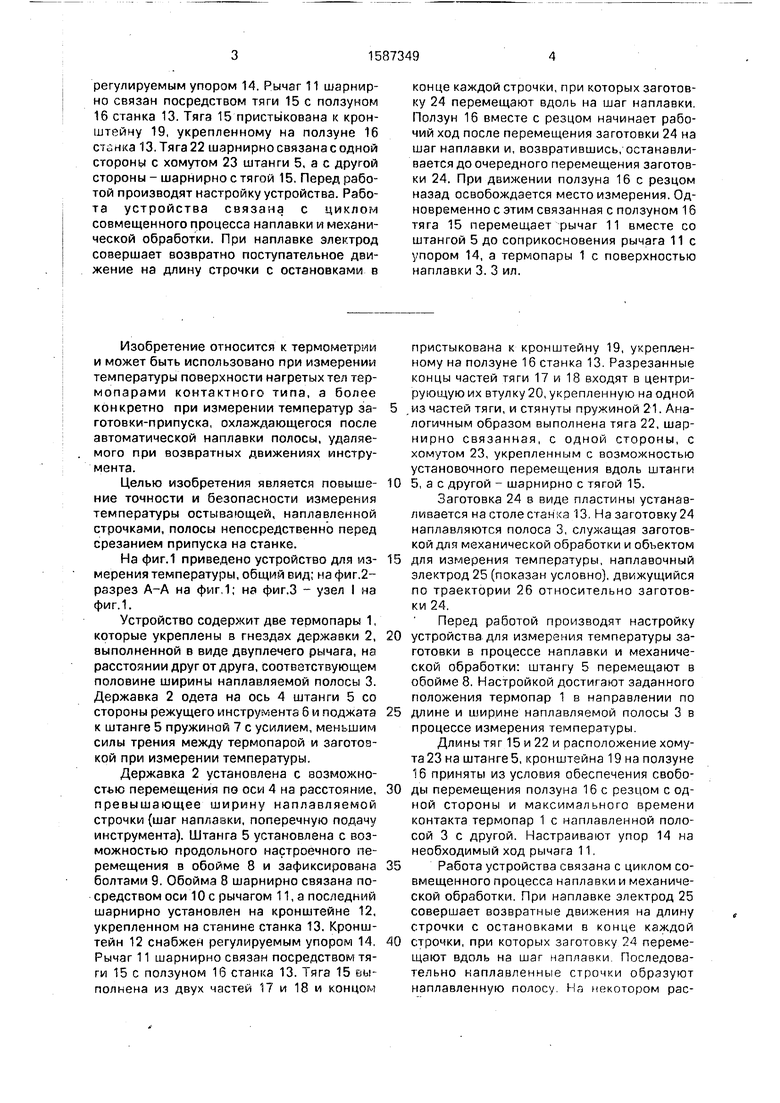

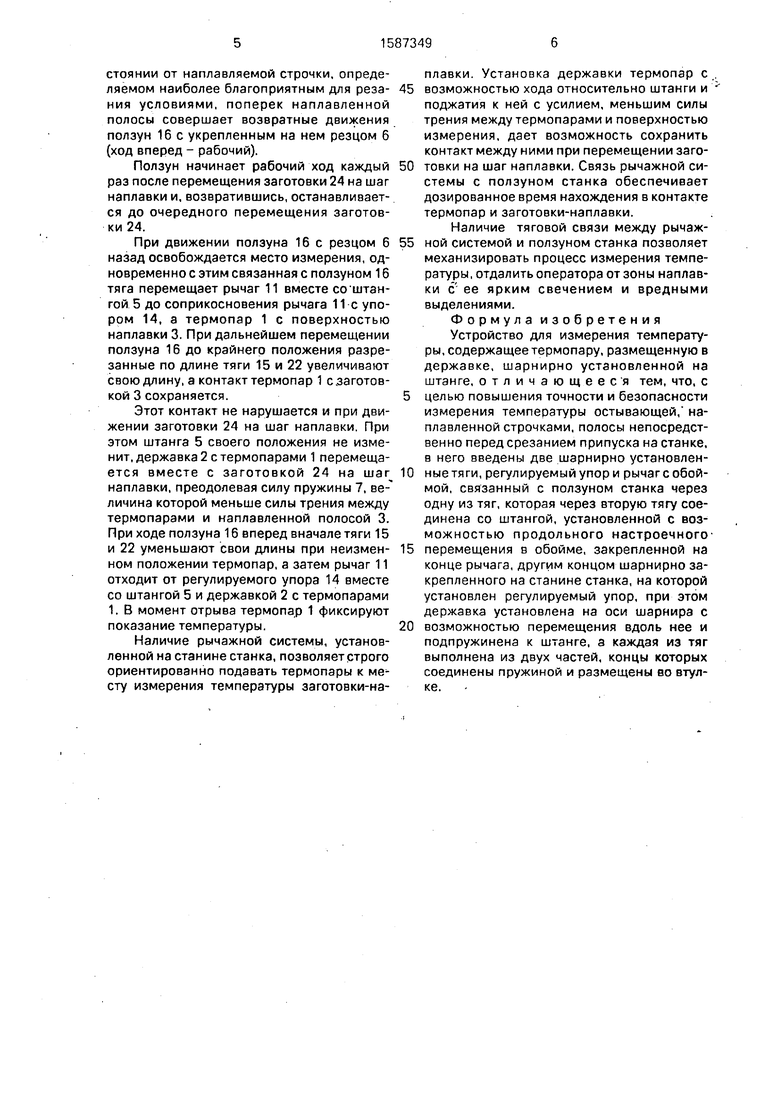

На фиг.1 приве,цено устройство для измерения температуры, общий вид; на фиг.2- разрез А-А на фиг,1; на фиг.З - узел I на фиг.1.

Устройство содержит две термопары 1, которые укреплены в гнездах державки 2, выполненной в виде двуплечего рычага, на расстоянии друг от друга, соотвзтствующем половине ширины наплавляемой полосы 3. Державка 2 одета на ось 4 штанги 5 со стороны режущего инструмента 6 и поджата к штанге 5 пружиной 7 с усилием, меньшим силы трения между термопарой и заготовкой при измерении температуры.

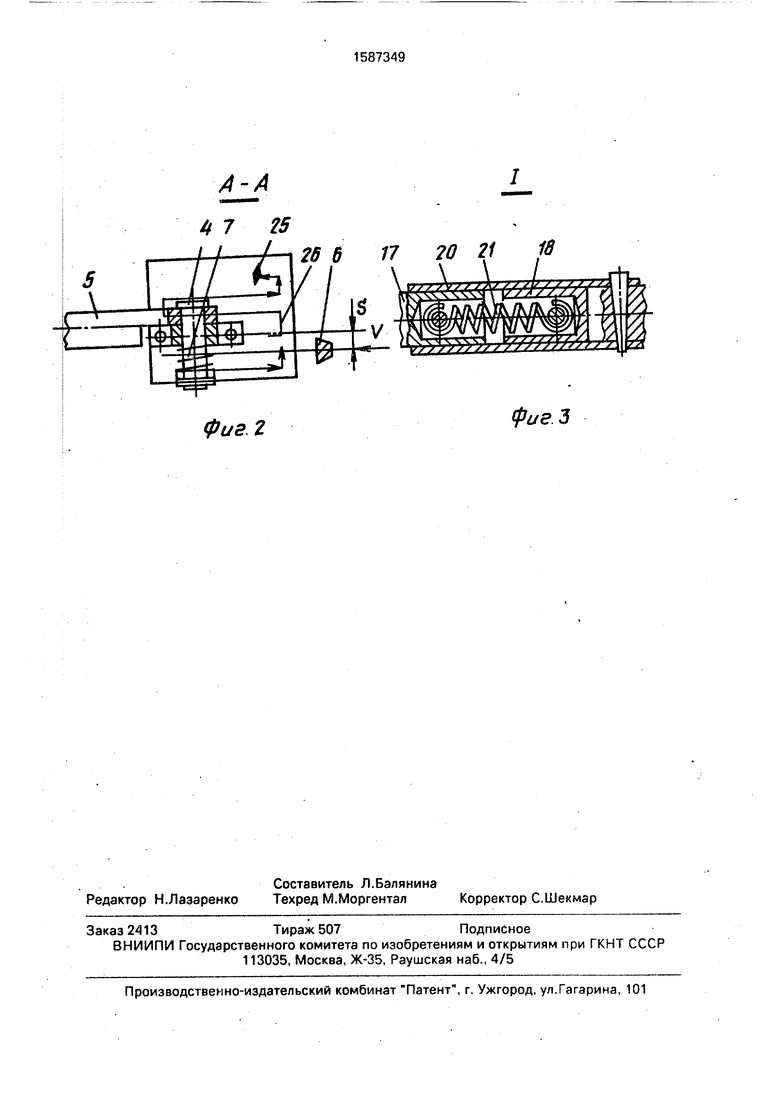

Державка 2 установлена с возможностью перемещения по оси 4 на расстояние, превышающее ширину наплавляемой строчки (шаг наплавки, поперечную подачу инструмента). Штанга 5 установлена с возможностью продольного настроечного перемещения в обойме 8 и зафиксирована болтами 9. Обойма 8 шарнирно связана посредством оси 10с рычагом 11, а последний шарнирно установлен на кронштейне 12, укрепленном на станине станка 13. Кронштейн 12 снабжен регулируемым упором 14, Рычаг 11 шарнирно связан посредством тяги 15 с ползуном 16 станка 13. Тяга 15 выполнена из двух частей 17 и 18 и концом

пристыкована к кронштейну 19, укрепден- ному на ползуне 16 станка 13. Разрезанные концы частей тяги 17 и 18 входят в центрирующую их втулку 20, укрепленную на одной

из частей тяги, и стянуты пружиной 21. Аналогичным образом выполнена тяга 22, шарнирно связанная, с одной стороны, с хомутом 23, укрепленным с возможностью установочного перемещения вдоль штанги

5, а с другой - шарнирно с тягой 15.

Заготовка 24 в виде пластины устанавливается на столе станка 13. На заготовку 24 наплавляются полоса 3, служащая заготовкой для механической обработки и объектом

для измерения температуры, наплавочный электрод 25 (показан условно), движущийся по траектории 26 относительно заготовки 24.

Перед работой производят настройку

устройства для измерения температуры заготовки в процессе наплавки и механической обработки: штангу 5 перемещают в обойме 8. Настройкой достигают заданного положения термопар 1 в направлении по

длине и ширине наплавляемой полосы 3 в процессе измерения температуры.

Длины тяг 15 и 22 и расположение хомута 23 на штанге 5, кронштейна 19 на ползуне 16 приняты из условия обеспечения свободы перемещения ползуна 16 с резцом с одной стороны и максимального времени контакта термопар 1 с наплавленной полосой 3 с другой. Настраивают упор 14 на необходимый ход рычага 11.

Работа устройства связана с циклом совмещенного процесса наплавки и механической обработки. При наплавке электрод 25 совершает возвратные движения на длину строчки с остановками в конце каждой

строчки, при которых заготовку 24 перемещают вдоль на шаг наплавки. Последовательно наплавленные строчки образуют наплавленную полосу. На некотором расстоянии от наплавляемой строчки, определяемом наиболее благоприятным для резания условиями, поперек наплавленной полосы совершает возвратные движения ползун 16 с укрепленным на нем резцом 6 (ход вперед - рабочий).

Ползун начинает рабочий ход каждый раз после перемещения заготовки 24 на шаг наплавки и, возвратившись, останавливается до очередного перемещения заготовки 24.

При движении ползуна 16 с резцом 6 назад освобождается место измерения, одновременно с этим связанная с ползуном 16 тяга перемещает рычаг 11 вместе со штан- гой 5 до соприкосновения рычага 11с упором 14, а термопар 1 с поверхностью наплавки 3. При дальнейшем перемещении ползуна 16 до крайнего положения разрезанные по длине тяги 15 и 22 увеличивают свою длину, а контакт термопар 1 с заготовкой 3 сохраняется.

Этот контакт не нарушается и при движении заготовки 24 на шаг наплавки. При этом штанга 5 своего положения не изменит, державка 2 с термопарами 1 перемещается вместе с заготовкой 24 на шаг наплавки, преодолевая силу пружины 7, ве- личина которой меньше силы трения между термопарами и наплавленной полосой 3. При ходе ползуна 16 вперед вначале тяги 15 и 22 уменьшают свои длины при неизменном положении термопар, а затем рычаг 11 отходит от регулируемого упора 14 вместе со штангой 5 и державкой 2 с термопарами 1. В момент отрыва термопар 1 фиксируют показание температуры.

Наличие рычажной системы, установленной на станине станка, позволяет строго ориентированно подавать термопары к ме сту измерения температуры заготовки-наплавки. Установка державки термопар с

5 возможностью хода относительно штанги и поджатия к ней с усилием, меньшим силы трения между термопарами и поверхностью измерения, дает возможность сохранить контакт между ними при перемещении заго0 товки на шаг наплавки. Связь рычажной системы с ползуном станка обеспечивает дозированное время нахождения в контакте термопар и заготовки-наплавки.

Наличие тяговой связи между рычаж5 ной системой и ползуном станка позволяет механизировать процесс измерения температуры, отдалить оператора от зоны наплавки с ее ярким свечением и вредными выделениями.

Формула изобретения Устройство для измерения температуры, содержащее термопару, размещенную в державке, шарнирно установленной на штанге, отличающееся тем, что, с

целью повышения точности и безопасности измерения температуры остывающей, наплавленной строчками,полосы непосредственно перед срезанием припуска на станке, в него введены две шарнирно установлен0 ныетяги, регулируемый упор и рычаге обоймой, связанный с ползуном станка через одну из тяг, которая через вторую тягу соединена со штангой, установленной с возможностью продольного настроечного5 перемещения в обойме, закрепленной на конце рычага, другим концом шарнирно закрепленного на станине станка, на которой установлен регулируемый упор, при этом державка установлена на оси шарнира с

0 возможностью перемещения вдоль нее и подпружинена к штанге, а каждая из тяг выполнена из двух частей, концы которых соединены пружиной и размещены во втулке.

А 47 25

2д б /7 20 21 1В

фаг 2

ipf/г.З

| Способ измерения температуры поверхности при шлифовании | 1978 |

|

SU773453A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линевег Ф | |||

| Измерение температур в технике | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

Авторы

Даты

1990-08-23—Публикация

1988-04-04—Подача