Изобретение относится к листопрокатному производству и может быть использовано при получении горячекатаных полос на широкополосных станах горячей прокатки (ШСГП).

Цель изобретения - повышение качества полос путем снижения неплоскостности за счет учета изменения профиля рабочих валков от износа и разогрева бочки.

Согласно предлагаемому способу при осуществлении горячей прокатки на широкополосном стане полосы с отношением ширины к толщине 250.,.650 прокатывают в течение двух периодов кампании рабочих валков, характеризующихся неравенствами;

0,02 G/Q 0,07 и 0,25 G/Gg 0,85(1)

где G - объем полос, прокатанных от начала кампании рабочих валков, т;

Gj -суммарный объем полос, прокатанных за всю кампанию рабочих валков, т.

Сущность изобретения заключаются в следующем.

Широкие полосы, имеющие отношение ширины В к толщине Н в пределах В/Н 250...650, в большей степени подвержены образованию дефектов неплоскостности и относятся условно к труднодеформируемому сортаменту (полосы с В/Н 650 чаще всего отсутствуют в сортаменте ШСГП). Экспериментальным путем установлена целесообразность прокатки таких пол ос в течение двух определенных периодов кампании эксплуатации рабочих валков.

Первый такой период, 0,02 G/G S 0,07, приходится на начало кампании, имеет небольшую продолжительность и характеризуется относительной стабильностью профиля образующей бочки рабочих

ск i

00

Xf ю

валков, поскольку износ еще незначителен, а тепловой поток от прокатываемых горячих полос поглощается массой рабочего валка, имеющего сравнительно низкую средне- массовую температуру. Прокатка широких и тонких полос при G/G,; 0,02 не обеспечивает необходимого уровня разнотолщинно- сти и неплоскостности, причем переход к прокатке таких полос непосредственно при G/Gj 0,02 может быть рекомендован в тех случаях, когда валки сравнительно низко подогреты: например, до уровня 20...40% своей конечном температуры, В период 0,07 G /G.: 0,25 происходит разогрев валков, сопровождающийся интенсивным формоизменением их профиля, на который влияет также износ. Поэтому прокатка а этот период полос с В/Н 250,..650 неизбежно приводит к снижению мх плоскостности (в частности, к- появлению коробоватости),-ухудшению качества и образованию брака, в то время как полосы с В/Н 20 практически нечувствительны к искажению профиля под действием износа и теплового расширения. Профиль рабочих валков стабилизируется к началу периода 0,25 G/G5 0,85, оставаясь относительно стабильным и на его протяжении, что дает основание рекомендовать указанный интервал для прокатки полос с В/Н 250.,.650. Прокатка таких полос в конце кампании рабочих валков при G/G 0,85 приводит к волнистости кромок из-за локального износа бочки валков, причем даже для относительно толстых полос с В/Н незначительно большим 250, не гарантировано отсутствие дефектов неплоскостности,

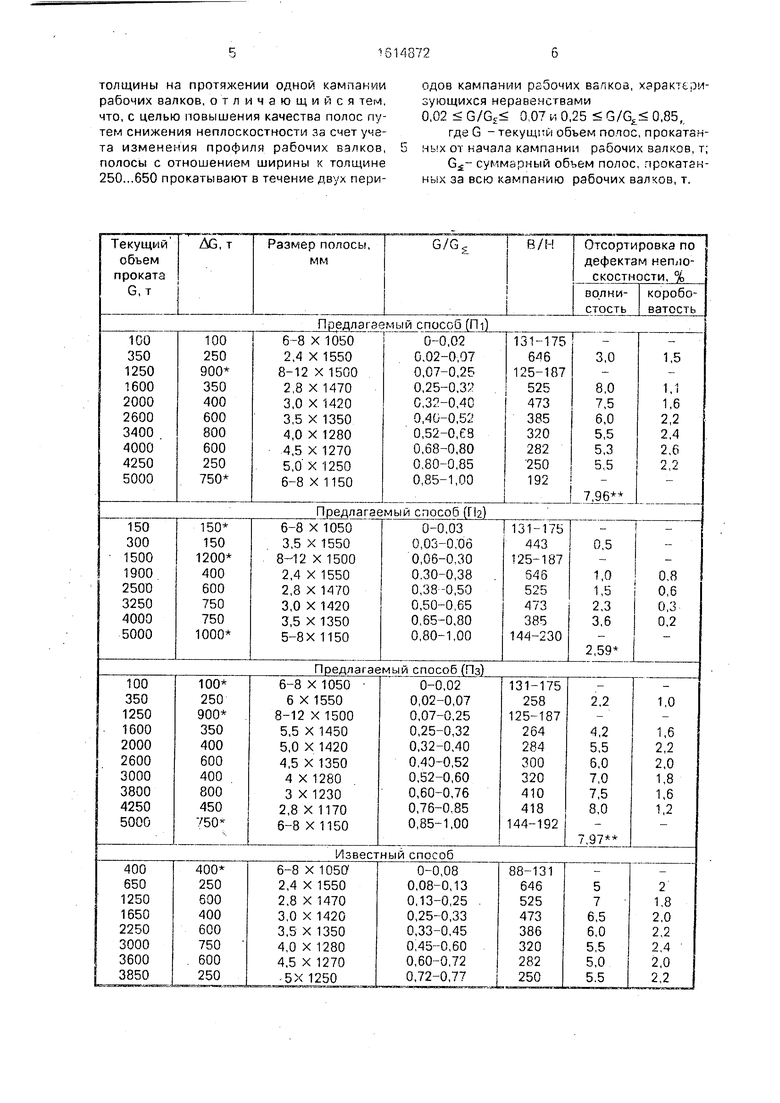

Полосы с отношением В/Н, близким к 650, рационально прокатывать в период 0,02 G/Gj О ,07 кампании рабочих, а полосы с В/Н, близким к 250, в период 0,25 G/Gjj О ,85, хотя ив этот период допускается прокатка широких тонких полос. Эффективность предложенного способа по сравнению с известным подтверждается приведенными в таблице результатами сопоставительного опробования на ШСГП 1700 Карагандинского металлургического комбината. Объем прокатанного металла за период кампании рабочих валков по каждому способу составил 5000 т.

По известному способу для разогрева валков прокатали 400 т металла, поставляемого в рулонах без контроля качества по неплоскостности. Затем прокатка велась.от шиpoкиk полос к узким, и от тонких к толстым. (В/Н 156-646), Эти полось резались на листы и подвергались контролю по плоскостности. В заключительный период кампании рабочих валков было прокатано 400 т полосы,поставляемой в рулонах,

В примерах осуществления предложенного способа П1, и Пз разогрев валков

осуществляли путем прокатки 100-150 т полос, не контролировавшихся по параметрам неплоскостности, после чего переходили к прокатке полос с В/Н 250...650, Далее в период 0,07 G/G.5 О ,25 прокатывали относительно более толстые полосы, предназначенные для поставки в рулонах, и затем вновь начинали прокатку полос с В/Н 250- 650. В конце кампании рабочих валков в связи с износом их поверхности, как и в

известном способе, прокатывали более узкие и толстые полосы, не подвергавшиеся контролю на неплоскостность. Прокатка полос для поставки в листах велась от широких к узким, причем в примерах Пт и П2 от тонких полос к толстым, а в примере Пз наоборот - от толстых к тонким.

Таким образом, в отличие от Известного способа полосы с отношением ширины к толщине В/Н 250..650 прокатывались

только в периоды кампании рабочих валков, характеризующимися неравенствами (1).

Оценку эффективности способов производили на типоразмерйх полос, предназначенных для поставки в листах с

использованием зависимости:

0 (ioi -G-O/SGi, i 1 . 1 1

где О - средневзвешенный процент от- сортировки:

Oj- процент отсортировки 1-го типоразмера:

Gi - объем полос i-ro типоразмера, т:

п - число типоразмеров, подвергав- шихся контролю плоскостности.

В соответствии с таблицей предлагаемый способ обеспечивает снижение средневзвешенного процента полос, отсортированных по дефектам неплоскостно- сти. Прокатка тонких полос в период 0,07 $G/Gj 0,25 в примере известного способа привела к увеличению неплоскостности не только этих полос, но и прокатанных в дальнейшем, вследствие износа поверхности рабочих валков в указанный период.

Использование изобретения позволяет улучшить качество горячекатаных полос путем снижения их неплоскостности.

Формула изобретен и я

Способ горячей прокатки на широкополосном стане, включающий прокатку с чередованием полос различной ширины и

толщины на протяжении одной кампании рабочих валков, отличающийся тем, что, с целью повышения качества полос путем снижения неплоскостности за счет учета изменения профиля рабочих валков, полосы с отношением ширины к толщине 250...650 прокатывают в течение двух периодов кампании рабочих валков, характеризующихся неравенствами 0,02 G/Gj 0,07 и 0,25 G/G 0,85,,

где G - текущий объем полос, прокатанных от начала кампании рабочих валков, т;

суммарный объем полос, прокатанных за всю кампанию рабочих валков, т.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования рабочих валков клетей чистовой группы широкополосного стана | 1988 |

|

SU1653878A1 |

| Способ горячей прокатки полос на широкополосном стане | 1987 |

|

SU1588448A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| Горячекатаная стальная полоса | 1989 |

|

SU1659140A1 |

| Способ горячей прокатки на широкополосном стане | 1988 |

|

SU1690873A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| Способ профилирования рабочих валков чистовой группы клетей широкополосного стана | 1988 |

|

SU1537339A1 |

Изобретение относится к листопрокатному производству и может быть использовано при получении горячекатаных полос на широкополосных станах горячей прокатки. Целью изобретения является повышение качества полос путем снижения неплоскостности за счет учета изменения профиля рабочих валков от износа и разогрева бочки. При осуществлении горячей прокатки на широкополосном стане согласно предлагаемому способу полосы с отношением ширины к толщине 250 ... 650 прокатывают в течение двух периодов кампании рабочих валков, характеризующихся интервалами 0,02 ... 0,07 и 0,25 ... 0,85 отношения объема полос, прокатанных от начала кампании рабочих валков, к суммарному объему полос за всю кампанию. Использование изобретения позволяет уменьшить неплоскостность горячекатаных полос. 1 табл.

; Средневзвешенный процент полос, пониженных в сорте из-за дефектов неплоскостно- |Сти по всему объему прокатанных на стане полос.неплоскостно

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки к работе прокатных валков листовых станов | 1986 |

|

SU1380820A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-23—Публикация

1987-12-04—Подача