Изобретение относится к строительству, а именно к способам изготовления теплоизоляционных изделий на основе минеральных волокон.

Цель изобретения - повышение прочности и термостойкости.

Способ осуществляют следующим образом.

Готовый волокнистый ковер на конвейере подают 1ТОД углом 30-40° в ванну с глинистой суспензией. При входе в суспензию осуществляют сверху поджим сухого ковра на 0,3-0,5 его толщины путем воздействия прижимной поверхности с одновременным выполнением в нем рядов отверстий, например, с помощью игл на глубину 0,5-0,7 толшины ковра и диаметром о , 1-0,12 толщины ковра. При этом ковер полностью погружают в суспензию со скоростью 1,6-3,2 м/мин, из которой он выходит также под углом 35-40°. На выходе из суспензии из полностью пропитанного ковра выводят влагу путем воздействия на него сверху перфорированной плитой, снабженной приспособлением для отвода влаги с усилием 0,3-2 КПа. При этом поверхность плиты размещают так, что ее перфорация попадает в промежутки между частично затянутыми отверстиями в ковре, что позволяет полностью защитить отверстия и выравнить структуру ковра при выводе влаги вверх и стечении ее вниз.

Скорость погружения ковра в суспензию, равная 1,6-3,2 м/мин, является оптимальной для достижения поставленой цели а счет возможности полной и равномерной пропитки ковра. Поджим ковра до входа в суспензию и одновременным нанесением в кем отверстий необходим для полного выхода воздуха из пор ковра, что позвоСП 00

оо сд ел

лит за счет капиллярного подсоса при пропитке беспрепятственно проникнуть суспензии внутрь ковра. Этому способствует также выполнение отверстий диаметром 0,1 -0,12 и глубиной 0,5-0,7 толщины ковра. Выполнение отверстий в ковре рядами на расстоянии между ними 0,028-0,03 и с шагом поперек ковра 0,009-0,011 вызвано необходимостью обеспечения полной пропитки ковра. Нанесение отверстий в ковре с$ерху вызывает необходимость для дости- эффекта полного погружения ковра в суспензию. Кроме того, при этом за счет градиентов концентрации происходит выравнивание содержания суспензии по всей толщине ковра. Это позволяет также равномерно пропитывать ковры любой толщины.

Вывод избыточной влаги в месте выхода ковра из суспензии путем воздействия на него сверху перфорированной плитой с расположением перфорации в промежутках между частично затянувщимися отверстиями позволяет сохранить однородность структуры ковра за счет окончательного заглаживания отверстий и исключения послойного оседания суспензии на поверхности ковра. Все это способствует получению ковра однородной структуры, т.е. повыщению прочности и термостойкости.

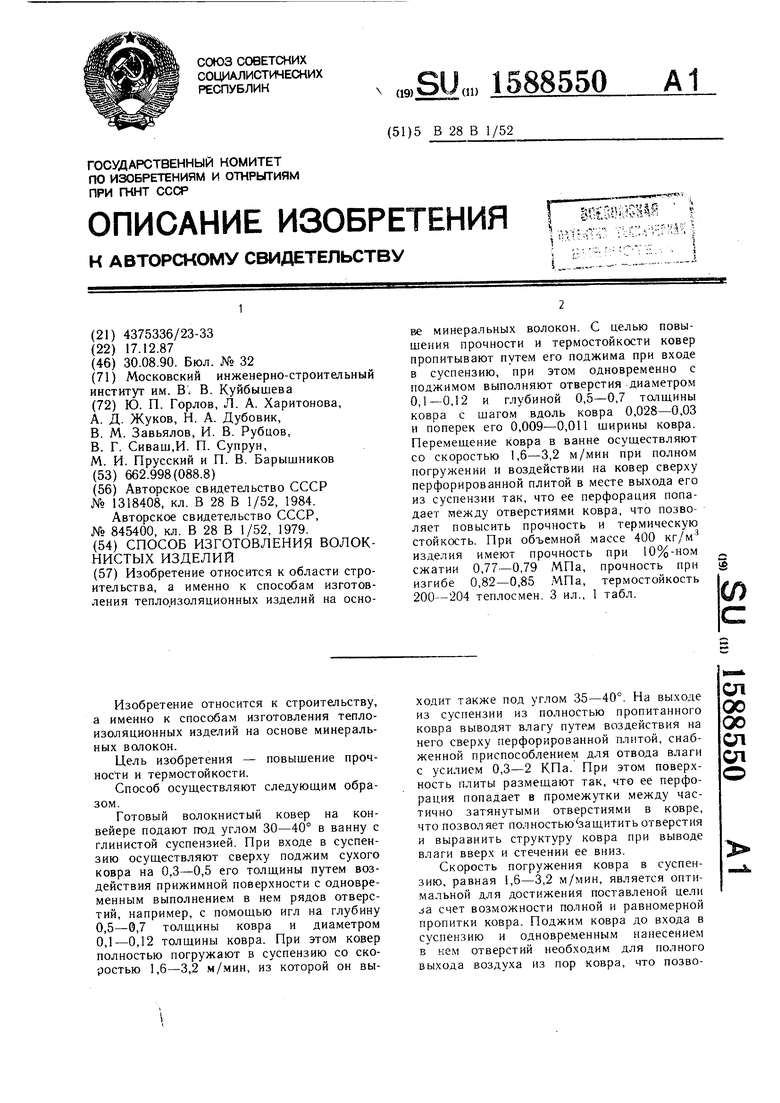

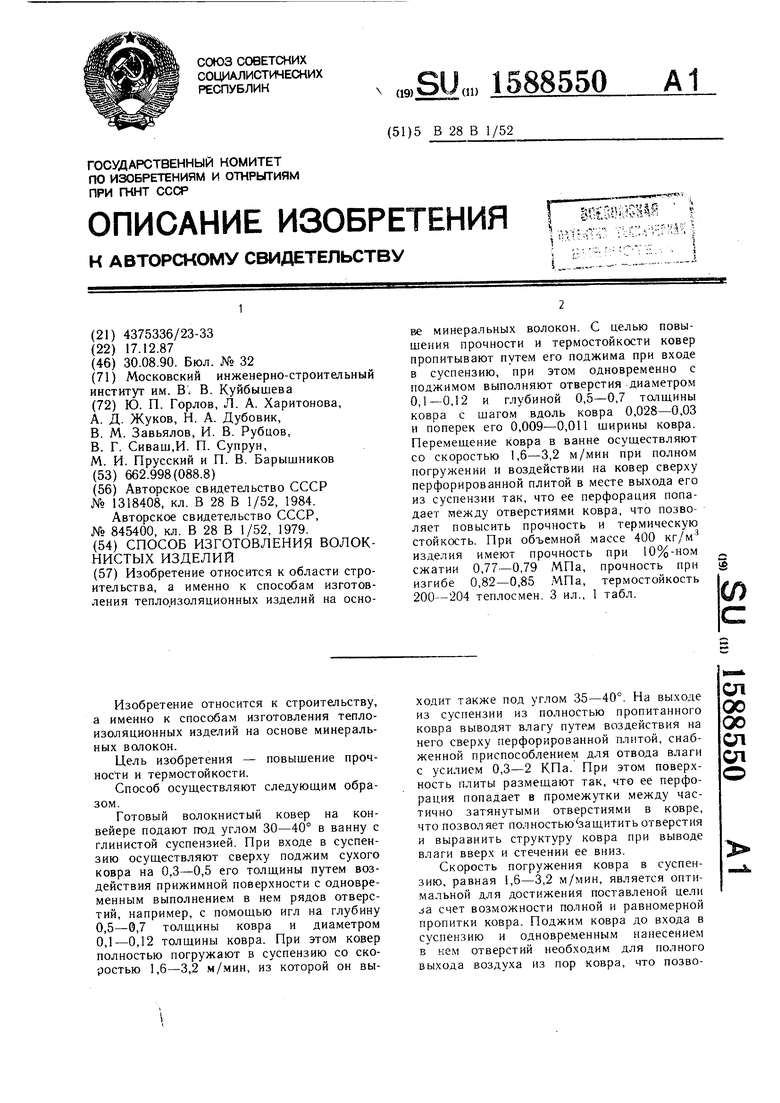

На фиг. I схематично представлено пропиточное устройство, вид сбоку; на

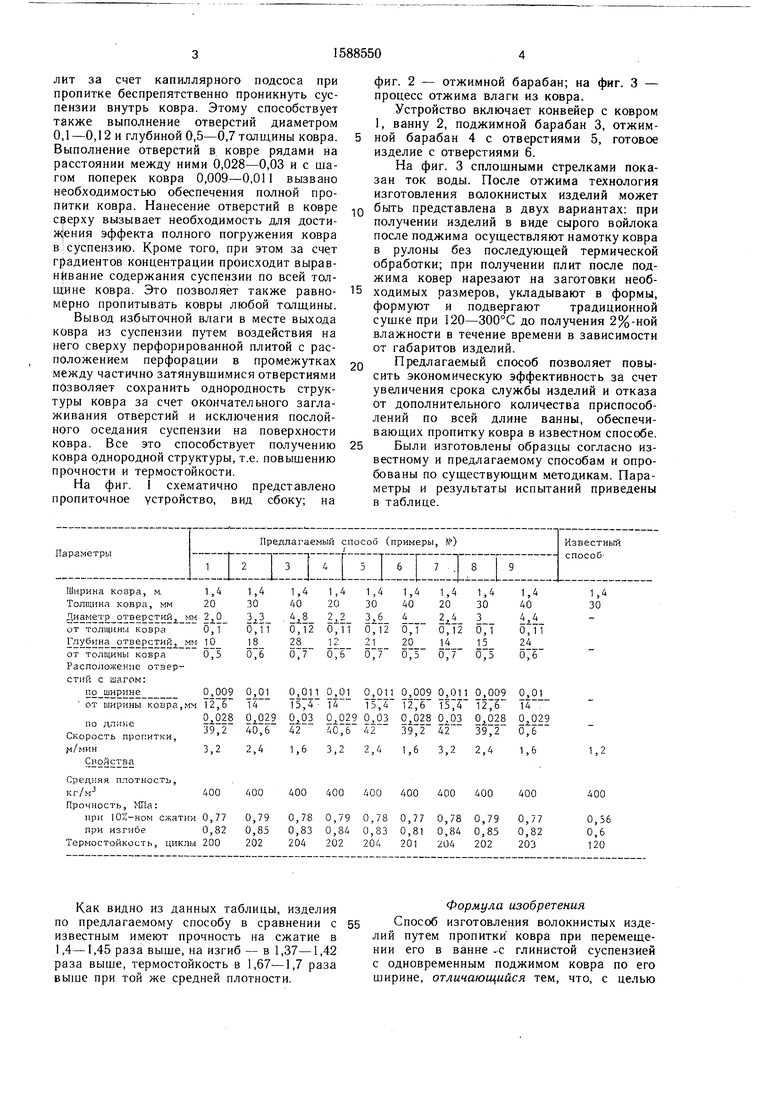

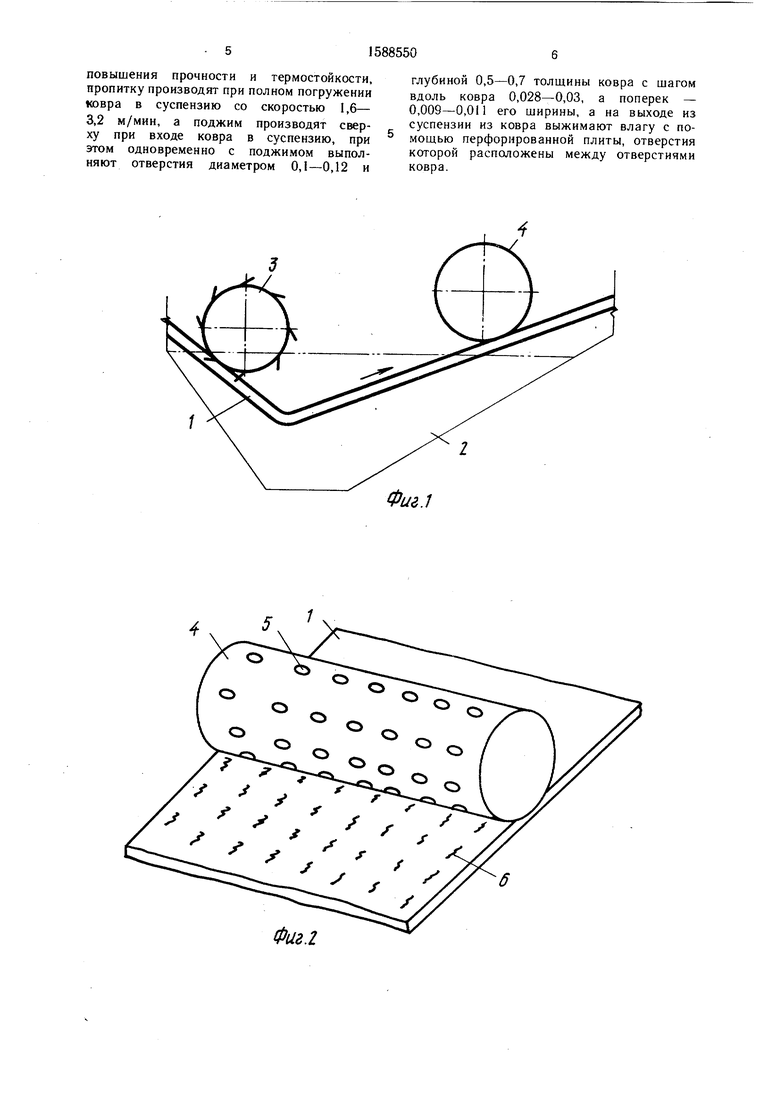

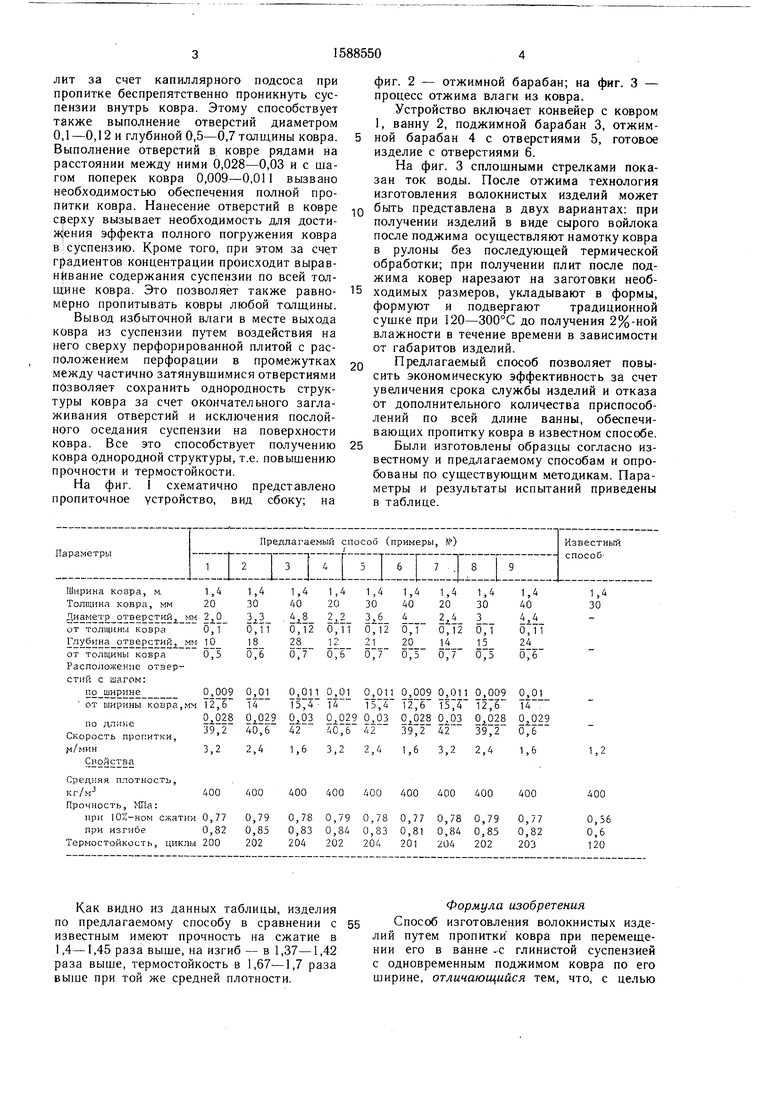

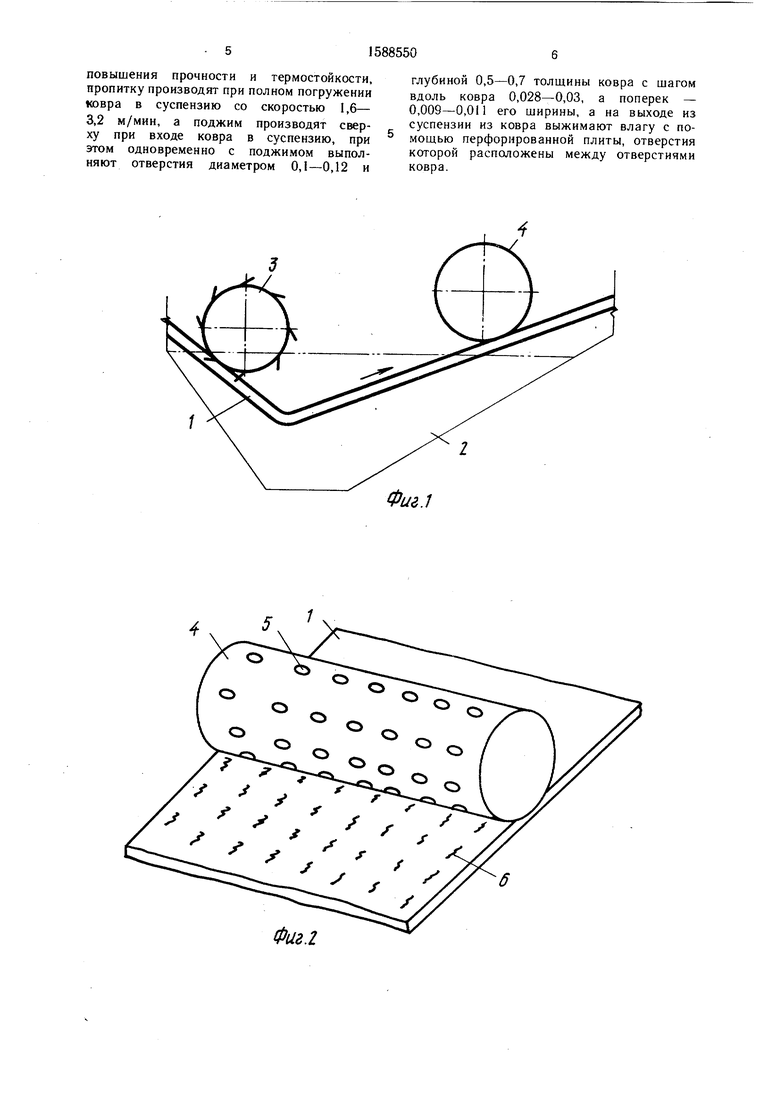

фиг. 2 - отжимной барабан; на фиг. 3 - процесс отжима влаги из ковра.

Устройство включает конвейер с ковром 1, ванну 2, поджимной барабан 3, отжим- ной барабан 4 с отверстиями 5, готовое изделие с отверстиями 6.

На фиг. 3 сплошными стрелками показан ток воды. После отжима технология изготовления волокнистых изделий может

Q быть представлена в двух вариантах: при получении изделий в виде сырого войлока после поджима осуществляют намотку ковра в рулоны без последующей термической обработки; при получении плит после поджима ковер нарезают на заготовки необ5 ходимых размеров, укладывают в формы, формуют и подвергают традиционной сущке при 120-300°С до получения 2%-ной влажности в течение времени в зависимости от габаритов изделий.

Q Предлагаемый способ позволяет повысить экономическую эффективность за счет увеличения срока службы изделий и отказа от дополнительного количества приспособлений по всей длине ванны, обеспечивающих пропитку ковра в известном способе.

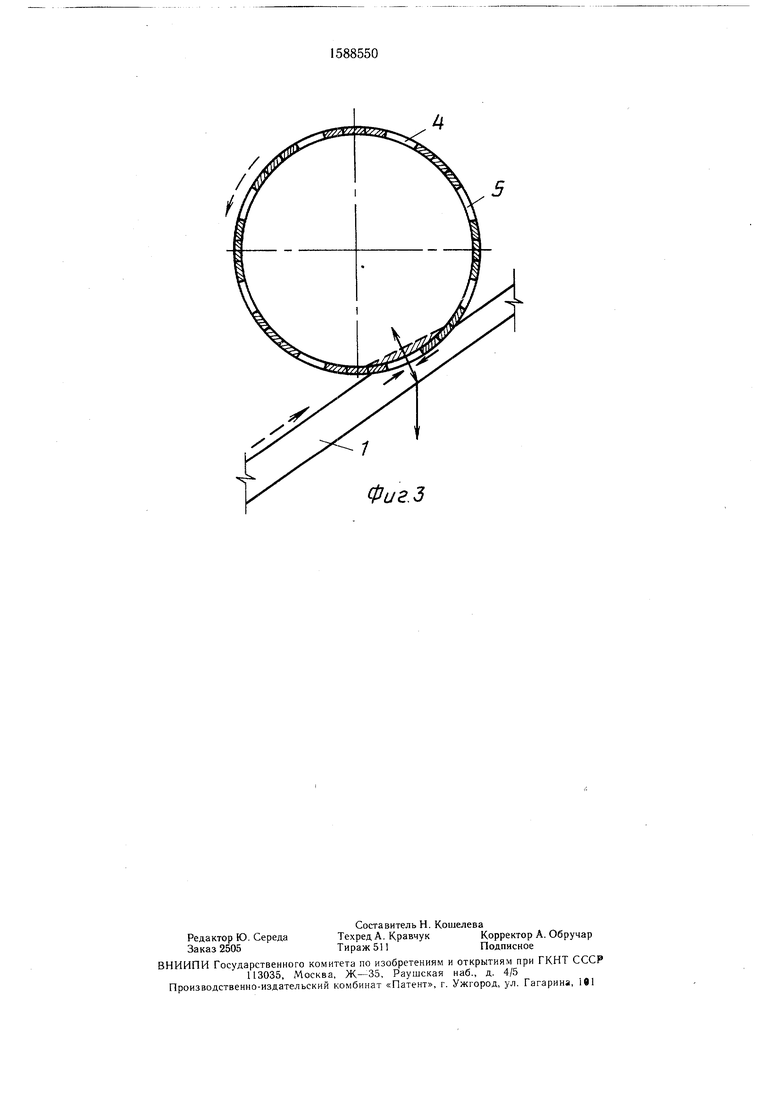

5 Были изготовлены образцы согласно известному и предлагаемому способам и опробованы по существующим методикам. Параметры и результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Состав для пропитки волокнистого ковра | 1985 |

|

SU1329976A1 |

| Поджимное приспособление устройства для пропитки волокнистого ковра | 1988 |

|

SU1574453A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Состав для пропитки волокнистого ковра | 1988 |

|

SU1664561A1 |

| Способ изготовления акустических плит | 1988 |

|

SU1588551A1 |

| Способ получения огнезащищенных древесноволокнистых плит | 1978 |

|

SU704817A1 |

| Способ изготовления теплоизоляционных изделий | 1991 |

|

SU1791119A1 |

| Способ изготовления волокнистого материала | 1980 |

|

SU904288A1 |

| Способ производства минераловатных и стекловолокнистых изделий | 1980 |

|

SU947144A1 |

Изобретение относится к области строительства, а именно к способам изготовления теплоизоляционных изделий на основе минеральных волокон. С целью повышения прочности и термостойкости ковер пропитывают путем его поджима при входе в суспензию, при этом одновременно с поджимом выполняют отверстия диаметром 0,1-0,12 и глубиной 0,5-0,7 толщины ковра с шагом вдоль ковра 0,028-0,03 и поперек его 0,009-0,011 ширины ковра. Перемещение ковра в ванне осуществляют со скоростью 1,6-3,2 м/мин при полном погружении и воздействии на ковер сверху перфорированной плитой в месте выхода его из суспензии так, что ее перфорации попадает между отверстиями ковра, что позволяет повысить прочность и термическую стойкость. При объемной массе 400 кг/м 3 изделия имеют прочность при 10%-ном сжатии 0,77-0,79 МПа, прочность при изгибе 0,82-0,85 МПа, термостойкость 200-204 теплосмен. 3 ил., 1 табл.

Как видно из данных таблицы, изделия по предлагаемому способу в сравнении с известным имеют прочность на сжатие в 1,4-1,45 раза выше, на изгиб - в 1,37-1,42 раза выше, термостойкость в 1,67-1,7 раза выше при той же средней плотности.

Формула изобретения

55 Способ изготовления волокнистых изделий путем пропитки ковра при перемещении его в ванне -с глинистой суспензией с одновременным поджимом ковра по его ширине, отличающийся тем, что, с целью

повышения прочности и термостойкости, пропитку производят при полном погружении

ковра в суспензию со скоростью 1,6

3,2 м/мин, а поджим производят сверху при входе ковра в суспензию, при этом одновременно с поджимом выполняют отверстия диаметром 0,1-0,12 и

Фиг.г

глубиной 0,5-0,7 толщины ковра с шагом вдоль ковра 0,028-0,03, а поперек - 0,009-0,011 его ширины, а на выходе из суспензии из ковра выжимают влагу с по- мош,ью перфорированной плиты, отверстия которой расположены между отверстиями ковра.

ФигЛ

Фиг.З

| Состав для пропитки волокнистого ковра | 1985 |

|

SU1318408A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Авторское свидетельство СССР, № 845400, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-08-30—Публикация

1987-12-17—Подача