Изобретение относится к технологии силикатных материалов и может быть использовано на предприятиях, производящих плотные силикатные материалы типа силикатного кирпича, тех- нических камней, силикатных блоков, а также ячеистых силикатных материалов.

Цель изобретения - повышение морозостойкости и стойкости в сульфатных средах.

Продукт электротермической плавки фосфогипса и алюмосиликатных материалов образуется в качестве отхода при переработке фосфогипса на серную кислоту. При этом на 1 т серной кислоты образуется 1,2т шлака,

Выбор соотношений компонентов по массе (шпак 85-95%, фосфогипс 5-15%)

обеспечивает получение изделий с по- вьппенной морозостойкостью и стойкостью в сульфатных средах.

При введении фосфогипса в количестве менее 5% морозостойкость и суль- фатостойкость заметно снижаются из-за низкой прочности изделий. При введении фосфогипса в количестве более 15% морозостойкость и сульфатостойкость снижаются из-за повышенной водопотреб- ности.

Химический состав шлака колеблется в пределах, мас.%: 1-5; СаО 44-50; MgO 0,1-5,0; 0,1-5,0; FeO -0,1-5,0; SOj 0,2-6,0; ,3- 6,0;. F 0,01-1,00; SiO остальное. Такой интервал содержания основных компонентов шпака обеспечивает необходимую вязкость расплава в электросл

00 00

1чд

тep шчecкoй печи при 1400-1ЗОО С и при следующем удалении его на грануляцию. Ниже и выше заявленного, предела состава пшака получающийся расплав -является не технологичныМ| имеет повышенную вязкость и не позволяет эффективно удалять его из печи. Сопоставляя результаты исследования хими-минералогического состава шла-г ков, их гидравлической активности, а также морозостойкости и стойкости в сульфатных средах изделий на их основе, что содержание , FeO и до 5%, а также F до 1% не только не оказывает отрицательного действия, но и приводит к некоторому повышению гидравлической активности шпаков, морозостойкости и сульфато- стойкости изделий.

Таким образом, указанные в отличительной части .формулы признаки являются необходимым и в своей совокупности обеспечивают получение изделий

0

5

0

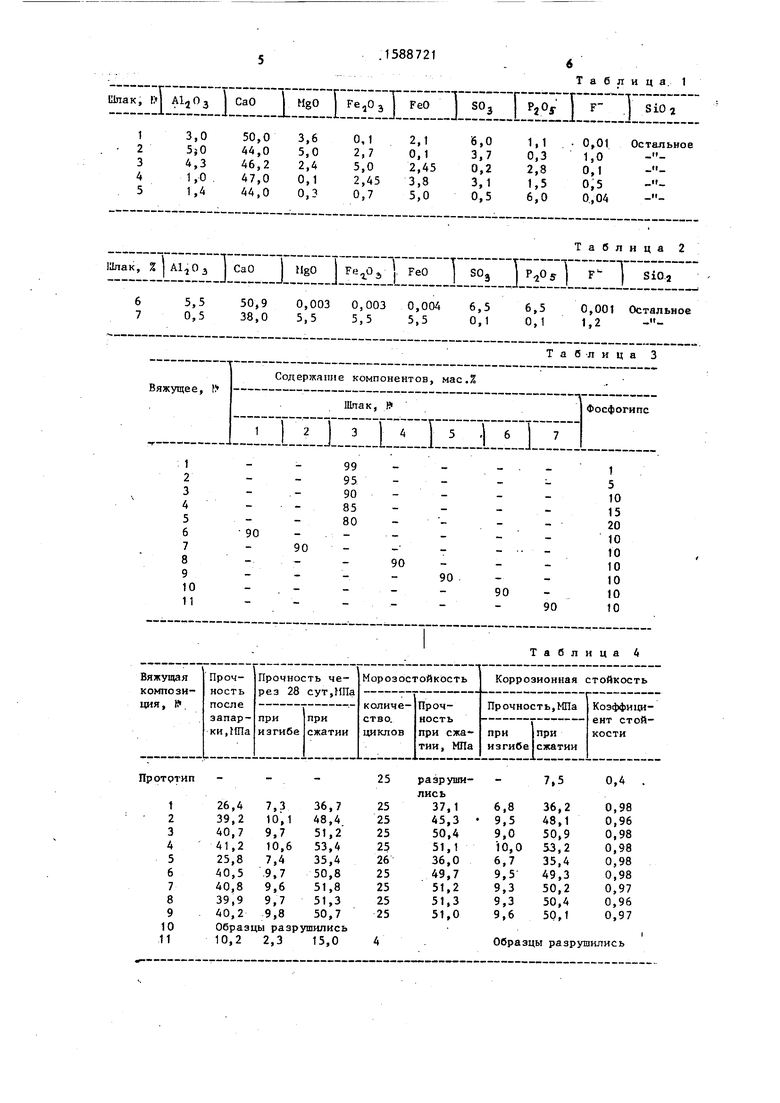

мола компонентов в лабораторной шаровой мельнице в течение 1 ч до тонкости помола 10% остатка на сите № 008 в соотношениях, предстаапенных в табл. 3.

Из полученной .смеси формовали кубики с ребром 5 см и балочки методом полусухого формования при давлении 15 мПа. Полученные образцы запаривали по режиму 2+2+8+2 при 10 атм (). После автоклавной обработки образцы,высушивали и испытывали на прочность.

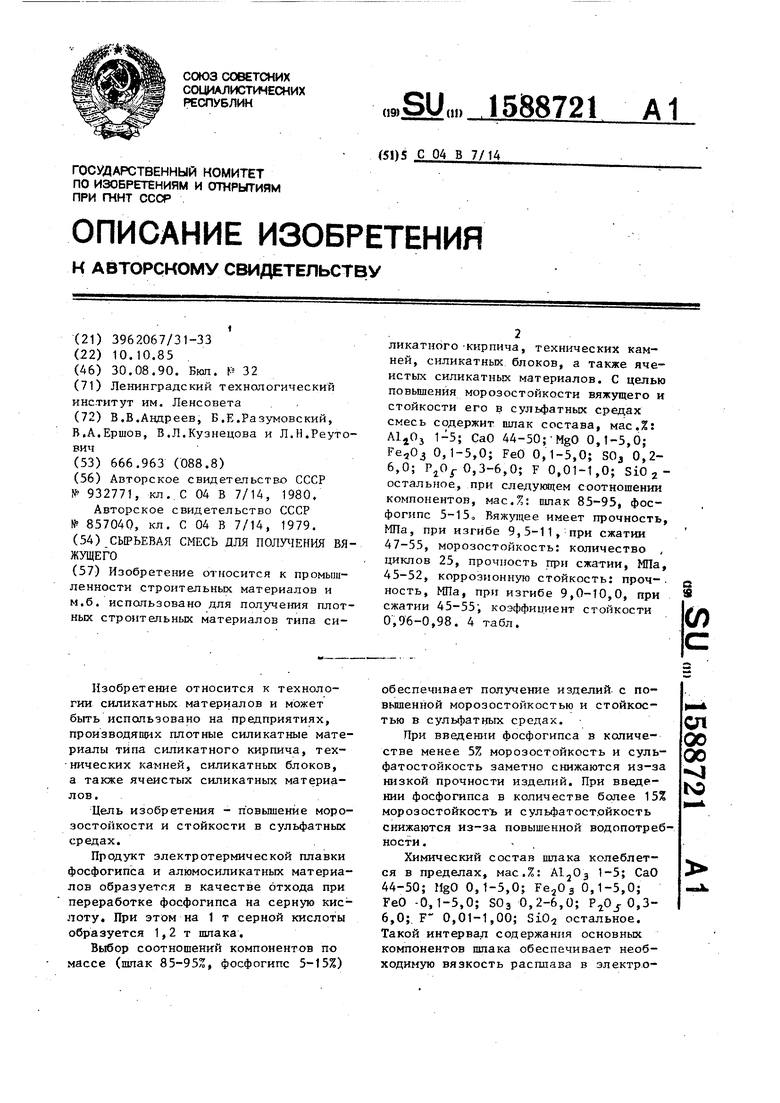

-Нспытания- вяжуп(их на морозостойкость и стойкость в сульфатных средах проводились по известной методике.Результаты испытаний представлены в табл. 4.

В качестве агрессивной среды для испытания образцов на коррозионную стойкость в сульфатных средах был использован 5%-ный раствор Ma2SO. Время вьдержки образцов в агрессивной

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1988 |

|

SU1708788A1 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| ЦЕМЕНТ | 1994 |

|

RU2079458C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО СУЛЬФАТОСТОЙКОГО ПОРТЛАНДЦЕМЕНТА | 2003 |

|

RU2255064C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1982 |

|

SU1126556A1 |

| Вяжущее | 1985 |

|

SU1351906A1 |

| Вяжущее | 1991 |

|

SU1799859A1 |

| Сырьевая смесь для изготовления строительного кирпича | 1988 |

|

SU1555312A1 |

| Вяжущее | 1989 |

|

SU1692959A1 |

| Формовочная смесь | 1988 |

|

SU1520047A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения плотных строительных материалов типа силикатного кирпича, технических камней, силикатных блоков, а также ячеистых силикатных материалов. С целью повышения морозостойкости вяжущего и стойкости его в сульфатных средах смесь содержит шлак состава, мас.%:AL 2O 3 1-5

CAO 44-50

MGO 0,1-5,0

FE 2O 3 0,1-5,0

FEO 0,1-5,0

SO 3 0,2-6,0

P 2O 5 0,3-6,0

F 0,01-1,0

SIO 2 - остальное, при следующем соотношении компонентов, мас.%: шлак 85-95, фосфогипс 5-15. Вяжущее имеет прочность, МПа, при изгибе 9,5-11, при сжатии 47-55

морозостойкость: количество циклов 25, прочность при сжатии , МПа, 45-52

коррозионную стойкость: прочность, МПа, при изгибе 9,0-10,0, при сжатии 45-55

коэффициент стойкости 0,96-0,98. 4 табл.

с повьш1енной морозостойкостью и стой-25 .среде составило 3 мес. Результаты искостью в сульфатных средах.

Вяжущее готовят следующим образом: шл.ак после резкого, охлаждения в воде высушивают в сушильном барабане, после чего осуществляют помол совместно с фосфогипсом в шаровой мельнице до тонкости помола 10% остатка на сите 008.

П р и м е р. В качестве компонентов сырьевой смеси использовались

30

- 35

пытаний вяжущих, представленные в табл. 4, показали, что вЯжущие на основе предлагаемых сырьевых смесей обеспечивают получение морозостойких и сульфатостойких строительных материалов.

Формула изобретения

Сырьевая смесь для получения вяжущего, включающий шлак и фосфогипс, отличающаяся тем, что, с целью повьш1ения морозостойкости и стойкости в сульфатных средах, она содержит шпак состава, мас.%

шпаки, получаемые на опьп-нои установ ке института ЛенНИИГипрохим. Химический состав шлаков представлен в. табл. 1. Бьш использован фосфогипс Кингисепского объединения Фосфогипс

-

со следукяцим химическим составом, мас.%: 50з 50,5; ЗДОз 0,68; AUOs 0,3; Ре40зО,02; 1,5; F- 0,5; СаО -остальное.

С целью доказательства справедливости заявленного интервала содержания окислов в шлаке были дополнительно синтезированы два шлака, химический с остав которых по содержанию окислов выше и ниже заявленного предела (табл. 2).

Сырьевые смеси для получения вя- жущего готовили путем совместного по25 .среде составило 3 мес. Результаты ис30

35

40

пытаний вяжущих, представленные в табл. 4, показали, что вЯжущие на основе предлагаемых сырьевых смесей обеспечивают получение морозостойких и сульфатостойких строительных материалов.

Формула изобретения

Сырьевая смесь для получения вяжущего, включающий шлак и фосфогипс, отличающаяся тем, что, с целью повьш1ения морозостойкости и стойкости в сульфатных средах, она содержит шпак состава, мас.%

45

50

СаО

MgO

Fe.03

FeO

SOg

PlOf

1-5

44-50

0,1-0,5

0,1-5,0

0,1-5,0

0,2-6,0

0,3-6,0

0,01-1,0

Остальное

FSiO -z

при следующем соотношении коьшонен- тов, мас.%:

Шлак85-95

Фосфогипс5-15

Таблица. 1

Шак, (;.J АЦОз j CaO | MgO гё о7Т рёо 1 зо7 Грго7 Г1 | 81о7 --j.-1 - j- jI-- --.. ±I

Таблица. 1

1 | 81о7 I

Таблица 2

Таб-лица 3

Таблица 4

| Авторское свидетельство СССР № 932771, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1979 |

|

SU857040A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-30—Публикация

1985-10-10—Подача