Изобретение относится к химическому машиностроению, а именно к способам изготовления аппаратов для кристаллизации расплавов и растворов, имеюших охлаждаемый изнутри врашаюшийся валец, контактирующий частью своей поверхности с расплавом или раствором.

Цель изобретения - упрощение конструкции и снижение металлоемкости кристаллизатора.

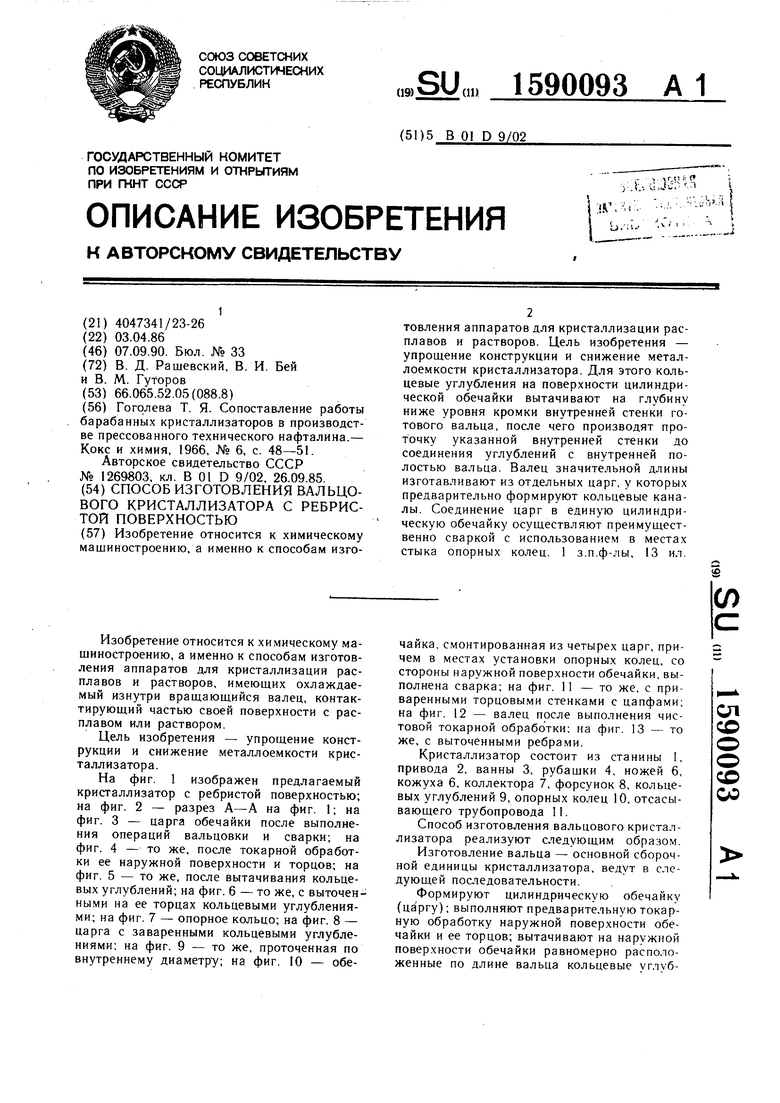

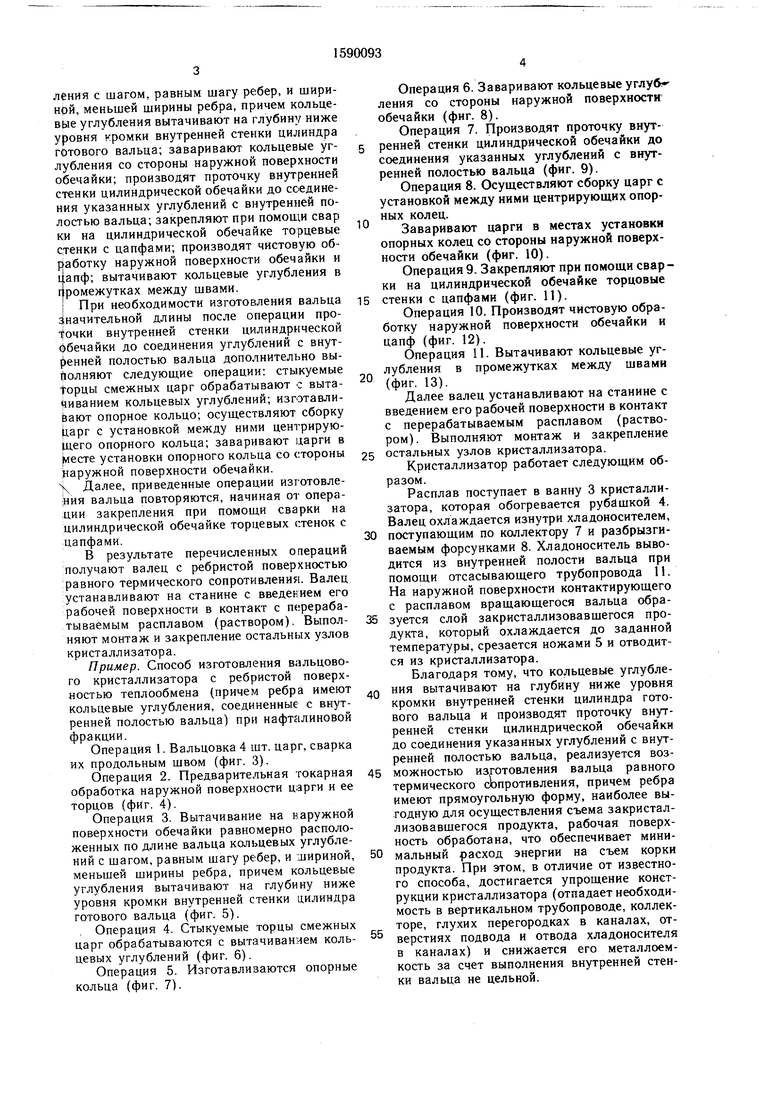

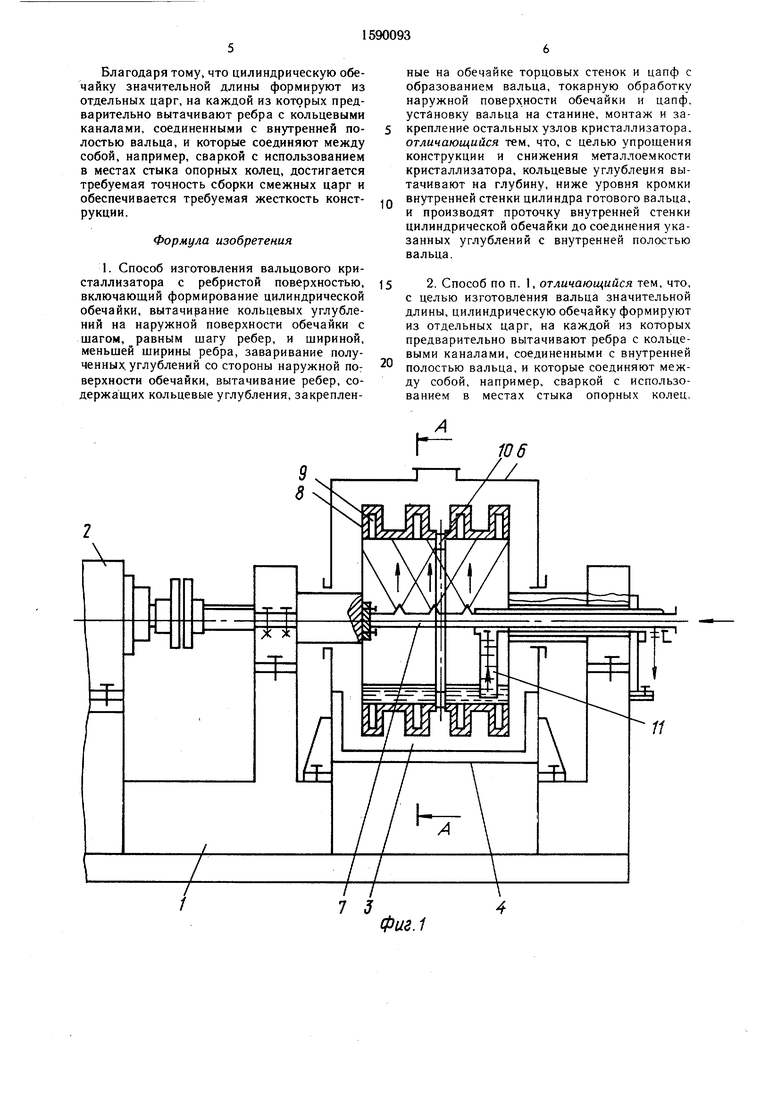

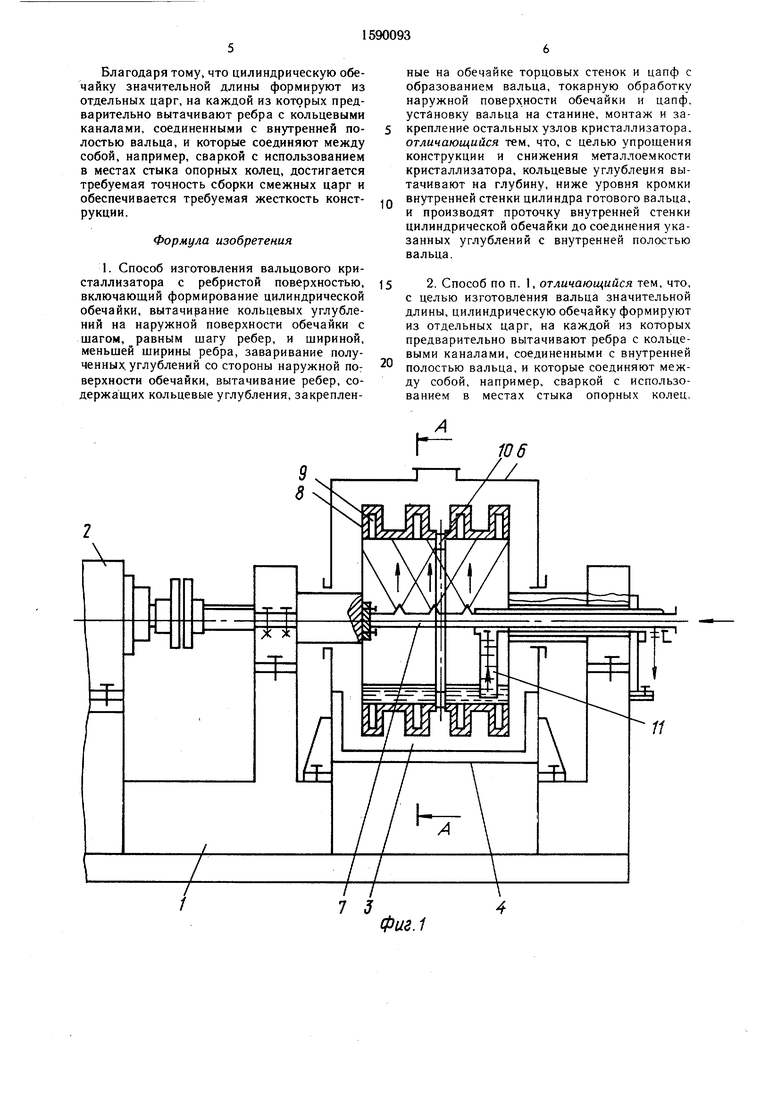

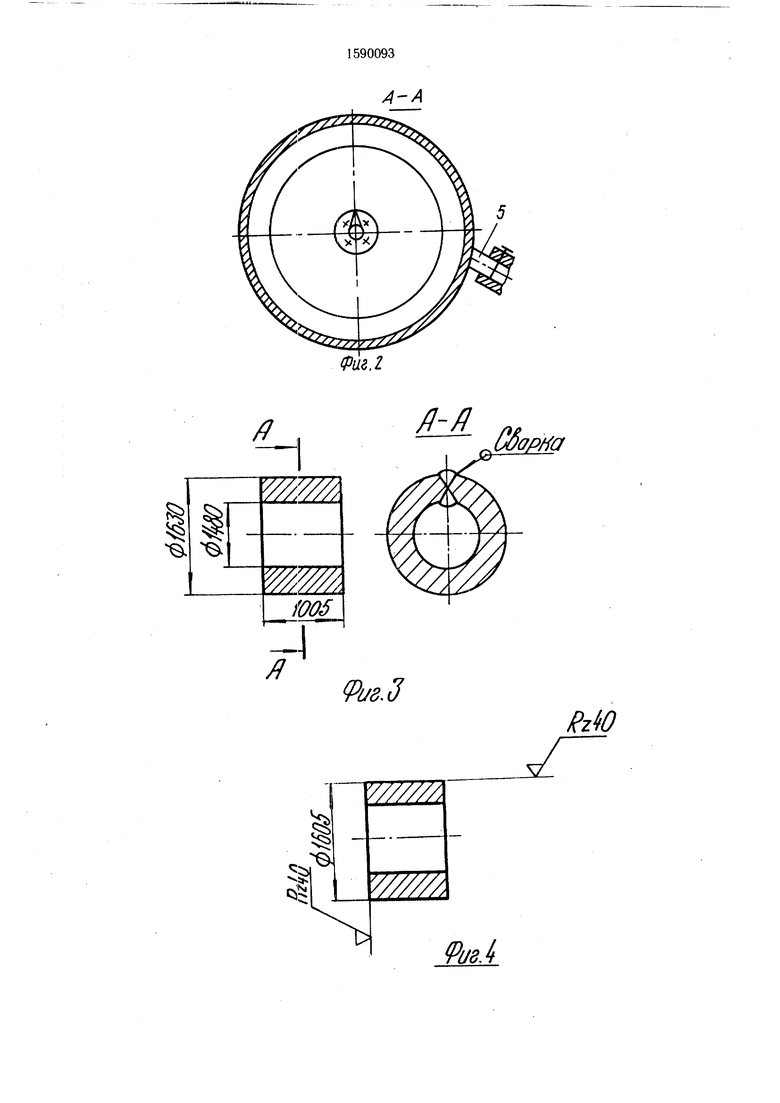

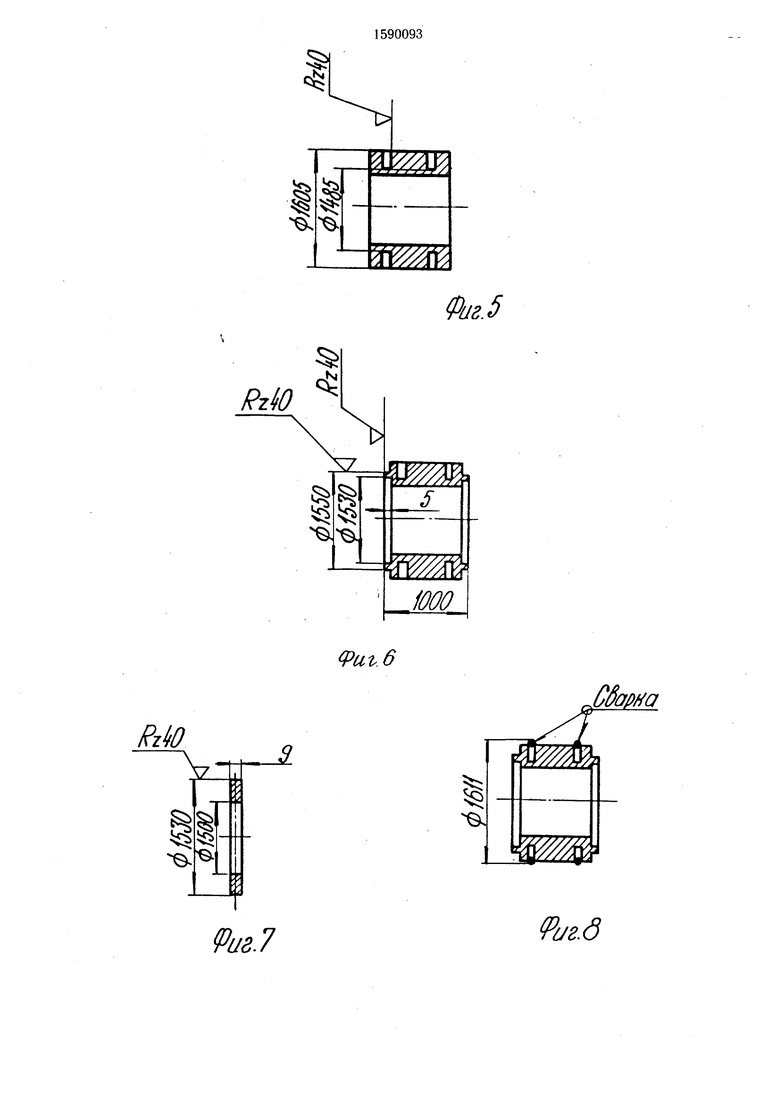

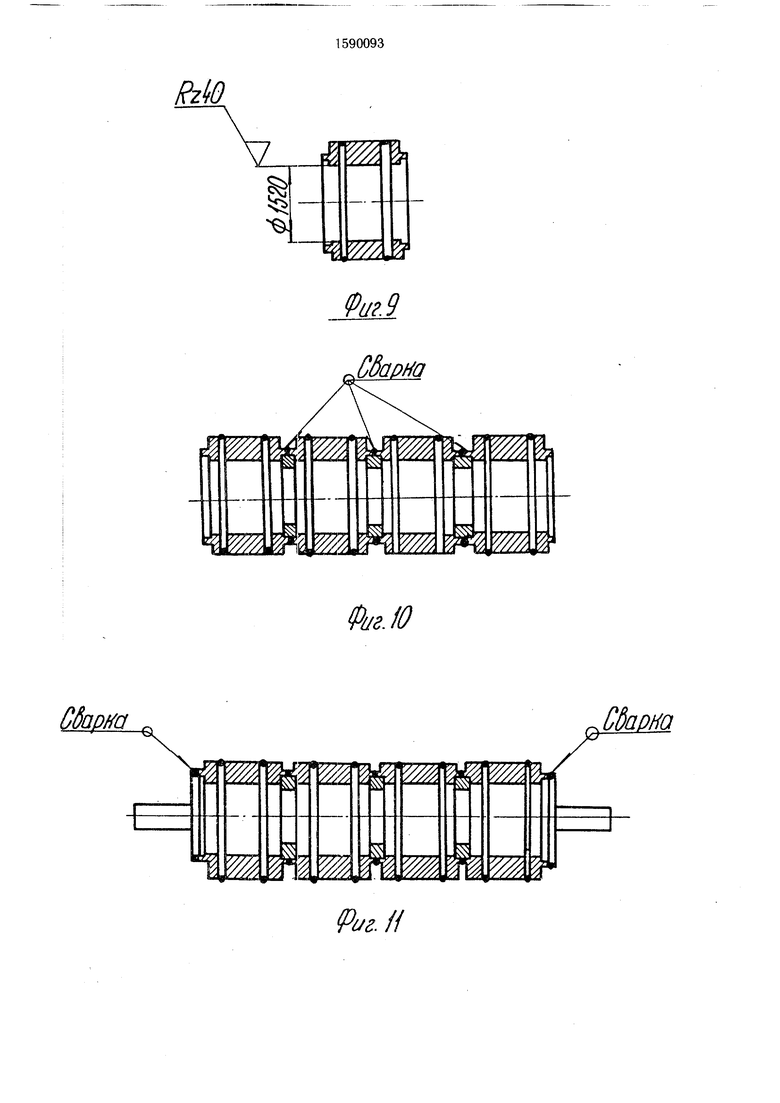

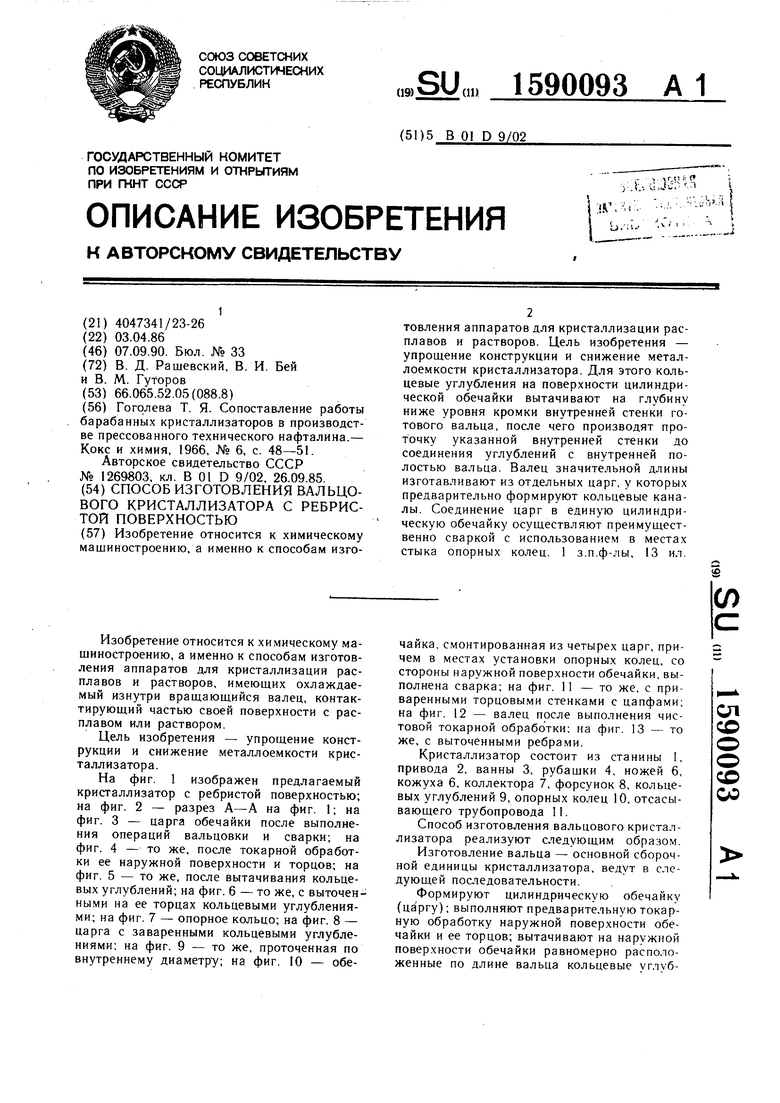

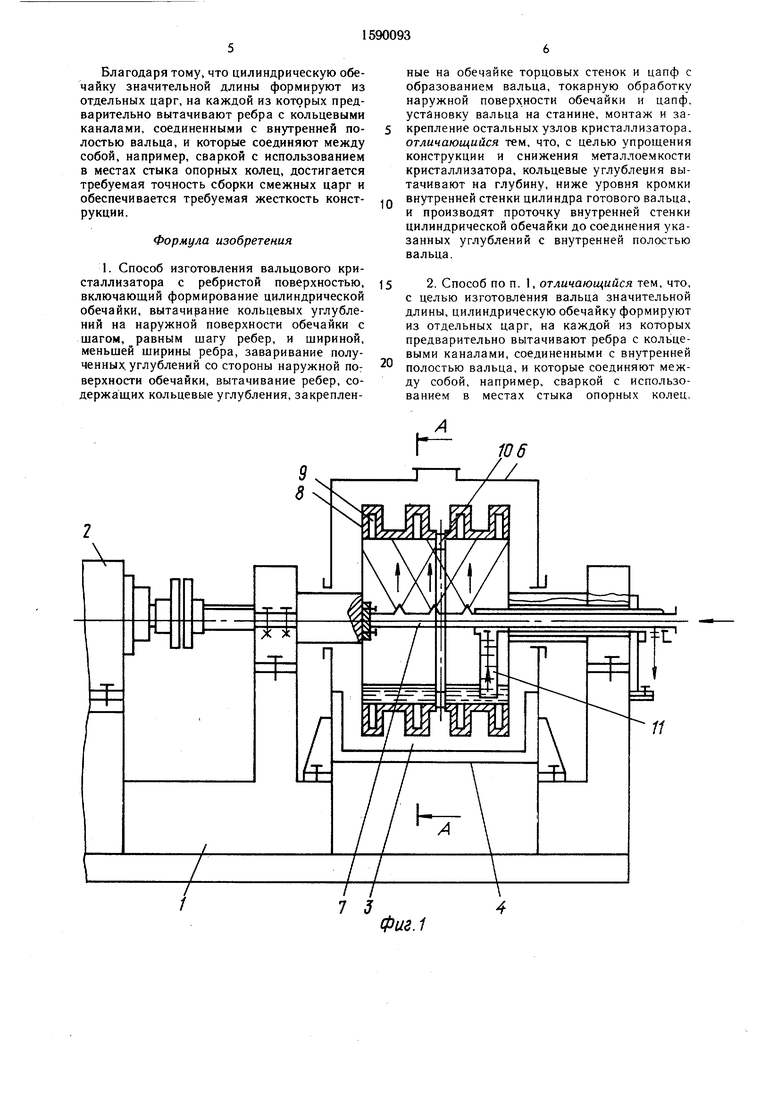

На фиг. 1 изображен предлагаемый кристаллизатор с ребристой поверхностью; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - царга обечайки после выполнения операций вальцовки и сварки; на фиг. 4 - то же, после токарной обработки ее наружной поверхности и торцов; на фиг. 5 - то же, после вытачивания кольцевых углублений; на фиг. 6 - то же, с выточенными на ее торцах кольцевыми углублениями; на фиг. 7 - опорное кольцо; на фиг. 8 - царга с заваренными кольцевыми углублениями; на фиг. 9 - то же, проточенная по внутреннему диаметру; на фиг. 10 - обечайка, смонтированная из четырех царг, причем в местах установки опорных колец, со стороны наружной поверхности обечайки, выполнена сварка; на фиг. 11 - то же, с приваренными торцовыми стенками с цапфами; на фиг. 12 - валец после выполнения чистовой токарной обработки; на фиг. 13 - то же, с выточенными ребрами.

Кристаллизатор состоит из станины I, привода 2, ванны 3, рубашки 4, ножей 6, кожуха 6, коллектора 7, форсунок 8, кольцевых углублений 9, опорных колец 10, отсасывающего трубопровода П.

Способ изготовления вальцового кристаллизатора реализуют следующим образом.

Изготовление вальца - основной сборочной единицы кристаллизатора, ведут в следующей последовательности.

Формируют цилиндрическую обечайку (ца ргу); выполняют предварительную токарную обработку наружной поверхности обечайки и ее торцов; вытачивают на наружной поверхности обечайки равномерно расположенные по длине вальца кольцевые углуб01

со со

ления с шагом, равным шагу ребер, и шириной, меньшей ширины ребра, причем кольцевые углубления вытачивают на глубину ниже уровня кромки внутренней стенки цилиндра готового вальца; заваривают кольцевые углубления со стороны наружной поверхности обечайки; производят проточку внутренней стенки цилиндрической обечайки до соединения указанных углублений с внутренней полостью вальца; закрепляют при помощи свар ки на цилиндрической обечайке торцевые стенки с цапфами; производят чистовую обработку наружной поверхности обечайки и 1|апф; вытачивают кольцевые углубления в 1|ромежутках между швами. I При необходимости изготовления вальца Значительной длины после операции проточки внутренней стенки цилиндрической Обечайки до соединения углублений с внутренней полостью вальца дополнительно вы- йолняют следующие операции: стыкуемые Горцы смежных царг обрабатывают с вытачиванием кольцевых углублений; изготавливают опорное кольцо; осуществляют сборку царг с установкой между ними центрирую- Oiero опорного кольца; заваривают царги в jviecre установки опорного кольца со стороны Наружной поверхности обечайки. Ss, Далее, приведенные операции изготовле- ния вальца повторяются, начиная от операции закрепления при помощи сварки на цилиндрической обечайке торцевых стенок с

цапфами.

В результате перечисленных операции получают валец с ребристой поверхностью равного термического сопротивления. Валец устанавливают на станине с введением его рабочей поверхности в контакт с перерабатываемым расплавом (раствором). Выполняют монтаж и закрепление остальных узлов кристаллизатора.

Пример. Способ изготовления вальцового кристаллизатора с ребристой поверхностью теплообмена (причем ребра имеют кольцевые углубления, соединенные с внутренней полостью вальца) при нафталиновой фракции.

Операция 1. Вальцовка 4 шт. царг, сварка их продольным швом (фиг. 3).

Операция 2. Предварительная токарная обработка наружной поверхности царги и ее торцов (фиг. 4).

Операция 3. Вытачивание на наружной поверхности обечайки равномерно расположенных по длине вальца кольцевых углубле - ний с шагом, равным шагу ребер, и шириной меньшей ширины ребра, причем кольцевые углубления вытачивают на глубину ниже уровня кромки внутренней стенки цилиндра готового вальца (фиг. 5).

Операция 4. Стыкуемые торцы смежных царг обрабатываются с вытачиванием кольцевых углублений (фиг. 6).

Операция 5. Изготавливаются опорные

кольца (фиг. 7).

Операция 6. Заваривают кольцевые углуби ления со стороны наружной поверхности обечайки (фиг. 8).

Операция 7. Производят проточку внут- ренней стенки цилиндрической обечайки до соединения указанных углублений с внутренней полостью вальца (фиг. 9).

Операция 8. Осуществляют сборку царг с установкой между ними центрирующих опорных колец.

Заваривают царги в местах установки опорных колец со стороны наружной поверхности обечайки (фиг. 10).

Операция 9. Закрепляют при помощи сварки на цилиндрической обечайке торцовые 5 стенки с цапфами (фиг. 11).

Операция 10. Производят чистовую обра- ботку наружной поверхности обечайки и

цапф (фиг. 12).

Операция 11. Вытачивают кольцевые углубления в промежутках между швами

° (фиг. 13).

Далее валец устанавливают на станине с введением его рабочей поверхности в контакт с перерабатываемым расплавом (раствором). Выполняют монтаж и закрепление 5 остальных узлов кристаллизатора.

Кристаллизатор работает следующим образом.

Расплав поступает в ванну 3 кристаллизатора, которая обогревается рубйшкой 4. Валец охлаждается изнутри хладоносителем, 30 поступающим по коллектору 7 и разбрызгиваемым форсунками 8. Хладоноситель выводится из внутренней полости вальца при помощи отсасывающего трубопровода 11. На наружной поверхности контактирующего с расплавом вращающегося вальца обра- 35 зуется слой закристаллизовавщегося продукта, который охлаждается до заданной температуры, срезается ножами 5 и отводится из кристаллизатора.

Благодаря тому, что кольцевые углубления вытачивают на глубину ниже уровня кромки внутренней стенки цилиндра готового вальца и производят проточку внутренней стенки цилиндрической обечайки до соединения указанных углублений с внутренней полостью вальца, реализуется воз- 45 можностью изготовления вальца равного термического сЬпротивления, причем ребра имеют прямоугольную форму, наиболее выгодную для осуществления съема закристаллизовавщегося продукта, рабочая поверхность обработана, что обеспечивает мини- 50 мальный расход энергии на съем корки продукта. При этом, в отличие от известного способа, достигается упрощение конструкции кристаллизатора (отпадает необходимость в вертикальном трубопроводе, коллекторе, глухих перегородках в каналах, от- 5 верстиях подвода и отвода хладоносителя в каналах) и снижается его металлоемкость за счет выполнения внутренней стенки вальца не цельной.

Благодаря тому, что цилиндрическую обечайку значительной длины формируют из отдельных царг, на каждой из которых предварительно вытачивают ребра с кольцевыми каналами, соединенными с внутренней полостью вальца, и которые соединяют между собой, например, сваркой с использованием в местах стыка опорных колец, достигается требуемая точность сборки смежных царг и обеспечивается требуемая жесткость конструкции.

Формула изобретения

1. Способ изготовления вальцового кристаллизатора с ребристой поверхностью, включающий формирование цилиндрической обечайки, вытачирание кольцевых углублений на наружной поверхности обечайки с шагом, равным шагу ребер, и шириной, меньшей ширины ребра, заваривание полученных, углублений со стороны наружной по: верхности обечайки, вытачивание ребер, содержащих кольцевые углубления, закрепленные на обечайке торцовых стенок и цапф с образованием вальца, токарную обработку наружной поверх.ности обечайки и цапф, установку вальца на станине, монтаж и закрепление остальных узлов кристаллизатора, отличающийся тем, что, с целью упрощения конструкции и снижения металлоемкости кристаллизатора, кольцевые углубления вытачивают на глубину, ниже уровня кромки

внутренней стенки цилиндра готового вальца, и производят проточку внутренней стенки цилиндрической обечайки до соединения указанных углублений с внутренней полостью вальца.

2. Способ по п. 1, отличающийся тем, что, с целью изготовления вальца значительной длины, цилиндрическую обечайку формируют из отдельных царг, на каждой из которых предварительно вытачивают ребра с кольцевыми каналами, соединенными с внутренней полостью вальца, и которые соединяют между собой, например, сваркой с использованием в местах стыка опорных колец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вальцевый кристаллизатор и способ его изготовления | 1985 |

|

SU1269803A1 |

| Кристаллизатор вальцовый | 1977 |

|

SU719651A1 |

| Кристаллизатор вальцовый | 1983 |

|

SU1087148A1 |

| Кристаллизатор вальцовый | 1979 |

|

SU806054A1 |

| Вальцовый кристаллизатор | 1976 |

|

SU740260A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU980748A1 |

| Кристаллизатор | 1987 |

|

SU1463329A1 |

| Кристаллизатор вальцовый | 1986 |

|

SU1327903A1 |

| Вальцовый кристаллизатор | 1987 |

|

SU1468558A1 |

| Вальцовый кристаллизатор | 1986 |

|

SU1373410A1 |

Изобретение относится к химическому машиностроению, а именно к способам изготовления аппаратов для кристаллизации расплавов и растворов. Цель изобретения - упрощение конструкции и снижение металлоемкости кристаллизатора. Для этого кольцевые углубления на поверхности цилиндрической обечайки вытачивают на глубину ниже уровня кромки внутренней стенки готового вальца, после чего производят проточку указанной внутренней стенки до соединения углублений с внутренней полостью вальца. Валец значительной длины изготавливают из отдельных царг, у которых предварительно формируют кольцевые каналы. Соединение царг в единую цилиндрическую обечайку осуществляют преимущественно сваркой с использованием в местах стыка опорных колец. 1 з.п.ф-лы, 13 ил.

Wff

Фиг.1

/

(Риг.З

S

/J-Д

Сёарна

МО

у//////.

ае.4

РгЮ

fate

Риг.7

Фиг. 5

Сворна

Риг.д

(Pu.9

Фиг.Ю

Сбао/fa

Ш

%

ii

Зв

Риг. //

CdapHQ

Сбар/ о

ЖМ

УМ

ш

й(

RzW

Ш

VA:A

Ш

iPud

ж

/

2,

7 JS

mm

,ш

Ipas. fd

| Гоголева Т | |||

| Я | |||

| Сопоставление работы барабанных кристаллизаторов в производстве прессованного технического нафталина.- Кокс и химия, 1966, № 6, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Вальцевый кристаллизатор и способ его изготовления | 1985 |

|

SU1269803A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-09-07—Публикация

1986-04-03—Подача