Изобретение относится к устройств для автоматизированной шаговой подач длинномерных заготовок в зону обрабоки, преимзтчественно в пресс.

Цель изобретения - улучшение удобства обслз живания за счет обеспече кия простоты переналадки.

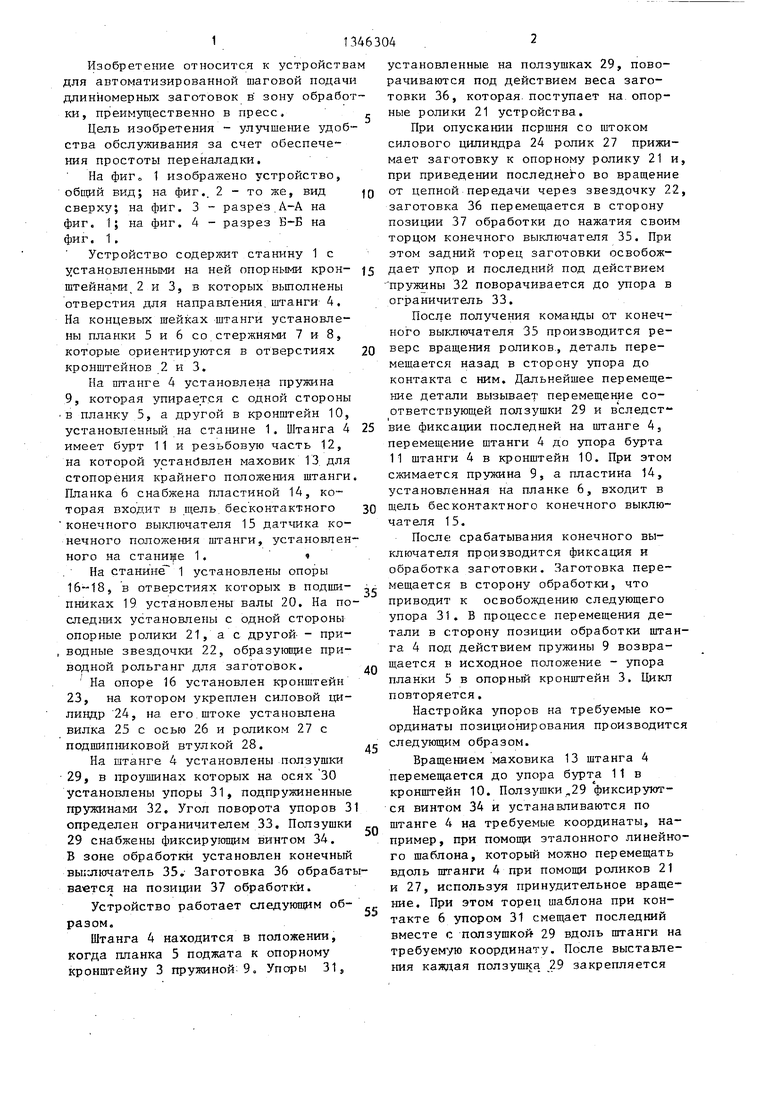

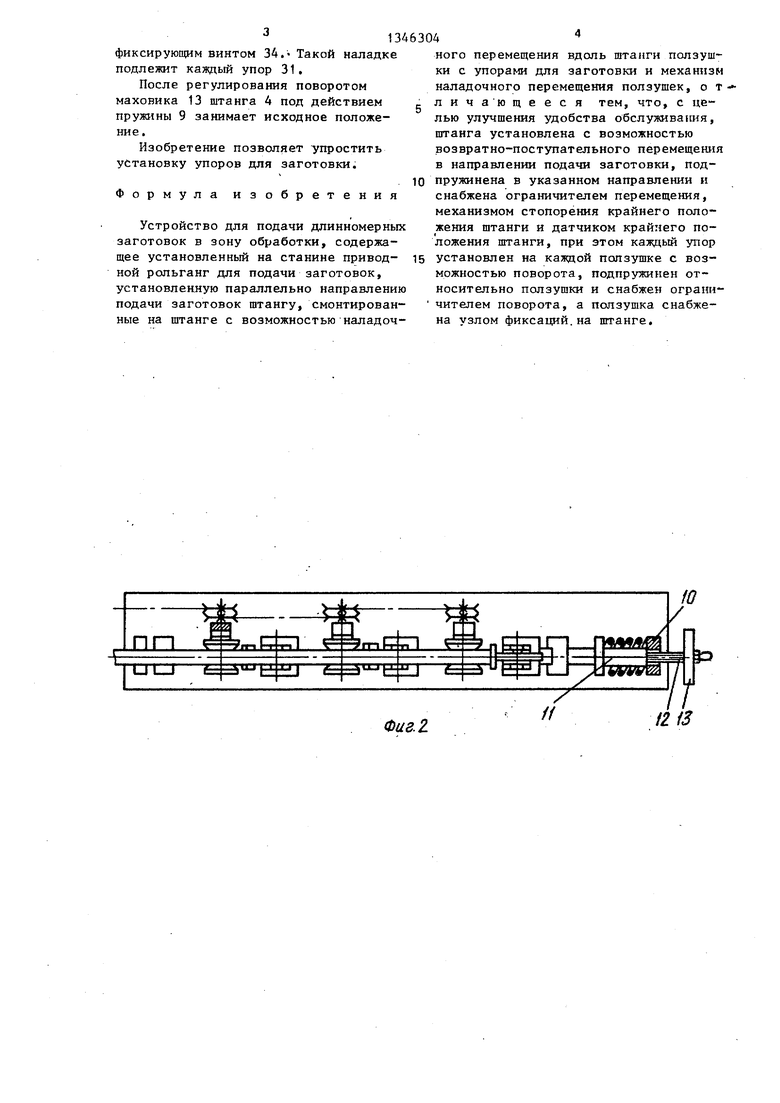

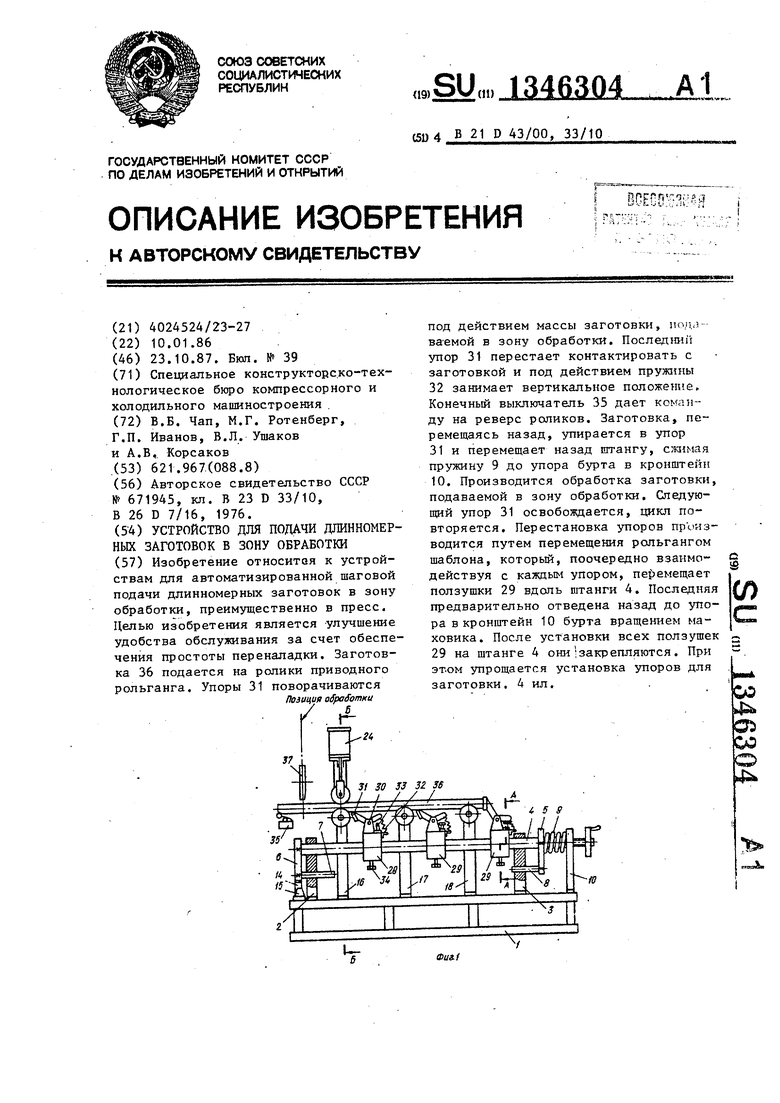

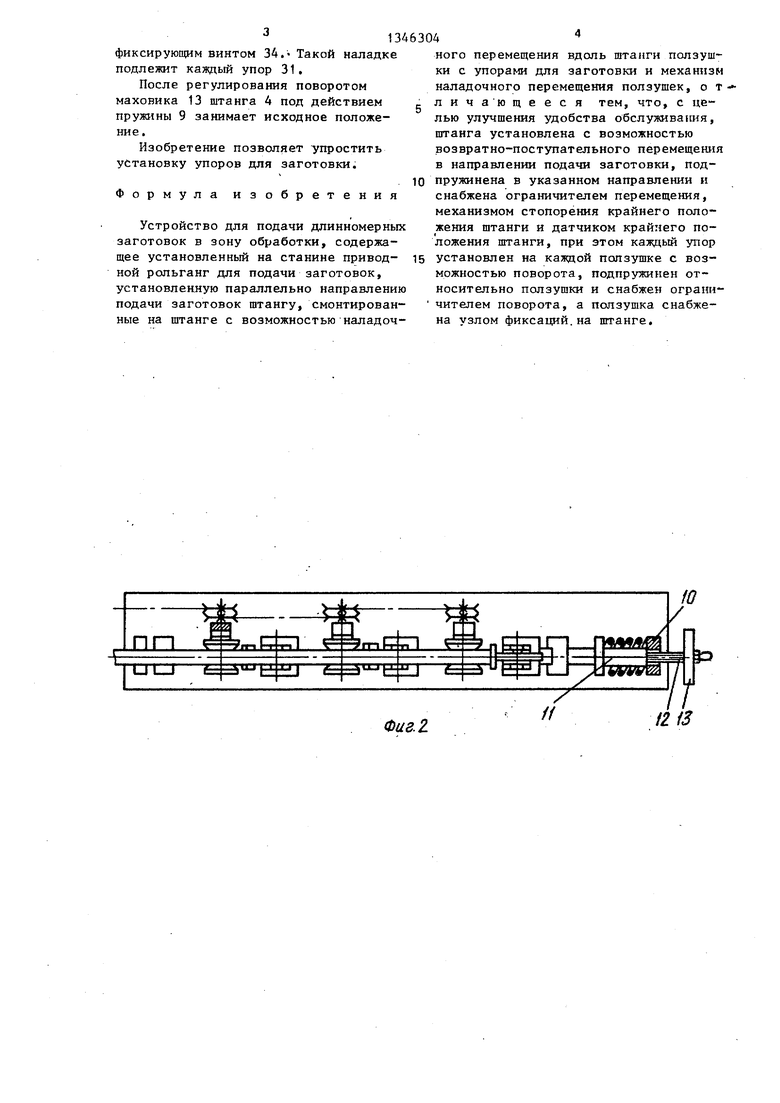

На фиг о 1 изображено устройство, оба1знй вид; на фиг.. 2 - то же, вид

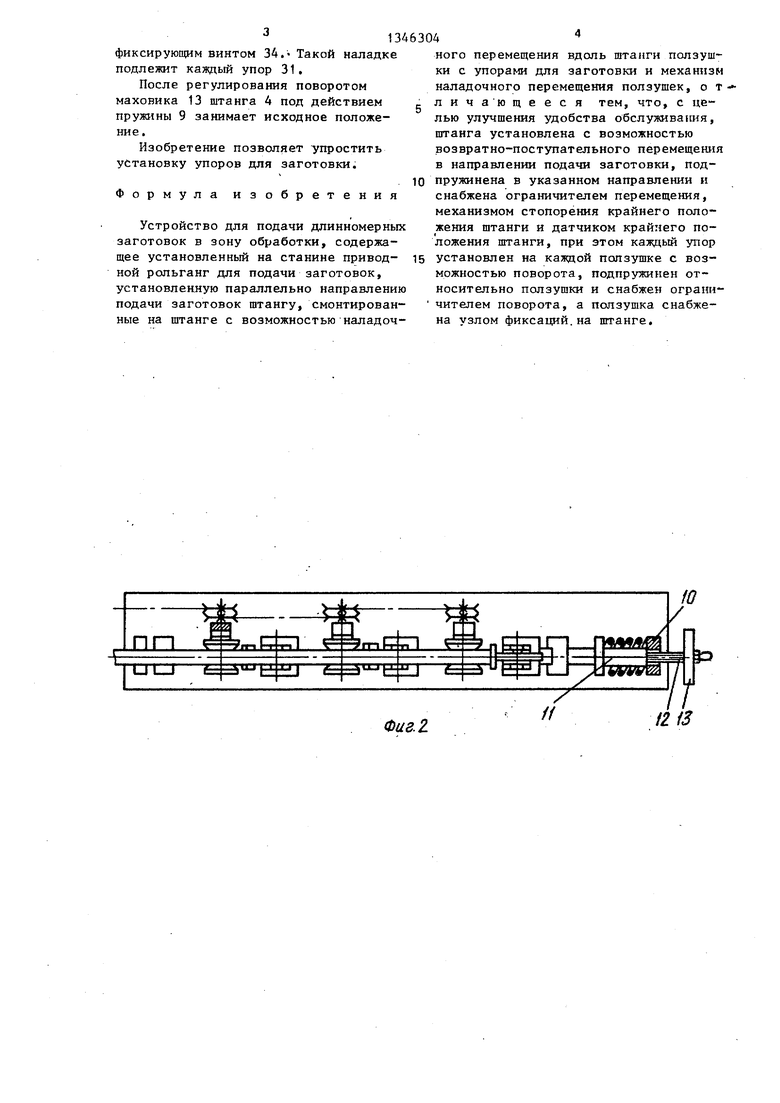

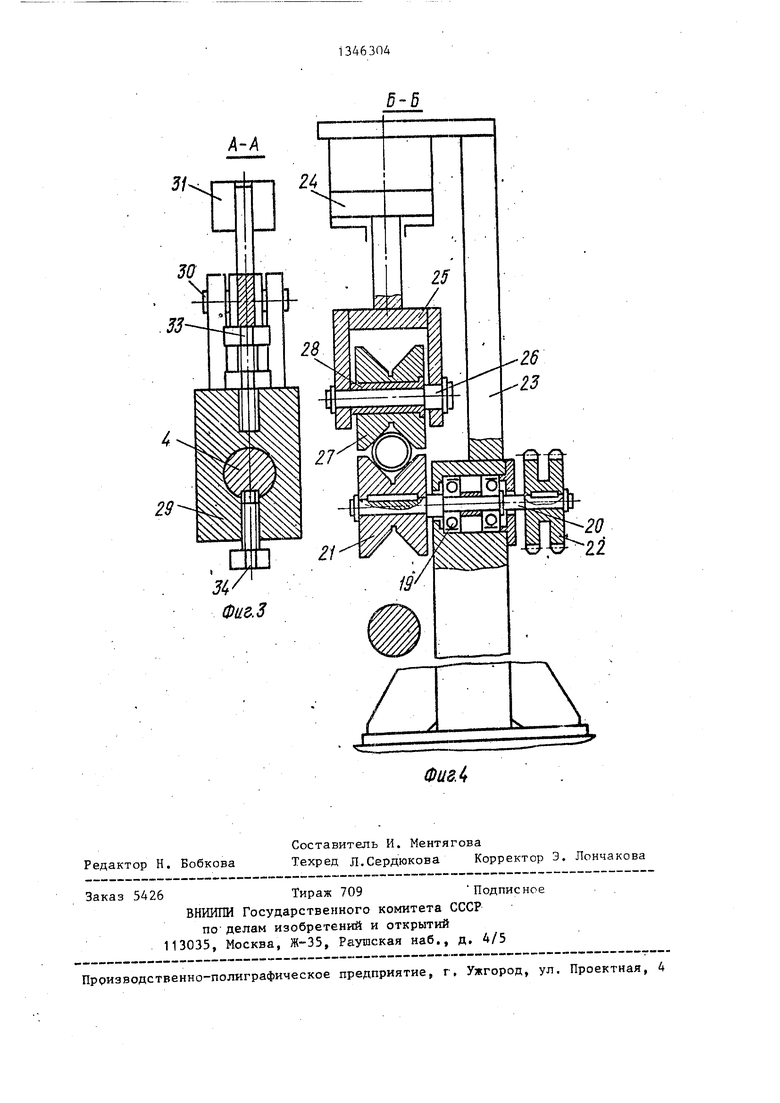

сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство содержит станину 1 с установленными на ней опорными крон- штейнами 2 и 3, в которых вьшолнены отверстия для направления, штанги 4. На концевых шейках штанги установлены планки 5 и 6 со стержнями 7 и 8, которые ориентируются в отверстиях кронштейнов 2 и 3.

На пгганге 4 установлена пружина 9, которая упирается с одной стороны в планку 5, а другой в кронштейн 10, установленный на станине 1. Штанга 4 имеет бурт 11 и резьбовую часть 12, на которой установлен маховик 13 для стопорения крайнего положения штанги Планка 6 снабжена пластиной 14, ко торая входит в щель.бесконтактного конечного выключателя 15 датчика конечного положения штанги, установленного на станище 1. « . На станинё 1 установлены опоры 16-18, в отверстиях которых в подши- пниках 19 установлены валы 20. На по установлены с одной стороны опорные ролики 21, а с другой- - приводные звездочки 22, образующие приводной рольганг для заготовок.

На опоре 16 установлен кронштейн 23, на котором укреплен силовой цилиндр 24, на его штоке установлена вилка 25 с осью 26 и роликом 27 с подпшпниковой втулкой 28.

На штанге 4 установлены ползушки 29, в проушинах которых на осях 30 установлены упоры 31, подпружиненные пружинами 32. Угол поворота упоров 3 определен ограничителем 33. Ползушки 29 снабжены фиксирующим винтом 34. Б зоне обработки установлен конечный вьпшючатель 35.- Заготовка 36 обрабатвается на позиции 37 обработ1си.

Устройство работает следуюш м образом.

Штанга 4 находится в положении, когда планка 5 поджата к опорному кронштейну 3 пружиной; 9. Упоры 31,

Q

5 0

5 О e Q

,

0

5

установленные на ползушках 29, поворачиваются под действием веса заготовки 36, которая поступает на опорные ролики 21 устройства.

При опускании поршня со штоком силового цилиндра 24 ролик 27 прижимает заготовку к опорному ролику 21 и, при приведении последнего во вращение от цепной передачи через звездочку 22, заготовка 36 перемещается в сторону позиции 37 обработки до нажатия своим торцом конечного выключателя 35. При этом задний торец заготовки освобождает упор и последний под действием пруяины 32 поворачивается до упора в ограничитель 33.

После; получения команды о.т конечного выключателя 35 производится реверс вращения роликов,, деталь перемещается назад в сторону упора до контакта с ним. Дальнейшее перемещение детгши вызывает перемещение соответствующей ползушки 29 и вследствие фиксации последней на штанге 4, перемещение штанги 4 до упора бурта 11 штанги 4 в кронштейн 10. При этом сжимается пружина 9, а пластина 14, установленная на планке 6, входит в щель бесконтактного конечного выключателя 15.

После срабатывания конечного выключателя производится фиксация и обработка заготовки. Заготовка перемещается в сторону обработки, что приводит к освобождению следующего упора 31. В процессе перемещения детали в сторону позиции обработки штанга 4 под действием пружины 9 возвращается в исходное положение - упора планки 5 в опорньш кронштейн 3. Цикл повторяется.

Настройка упоров на требуемые координаты пози1)1онирования производится следующим образом.

Вращением маховика 13 штанга 4 перемещается до упора бурта 11 в кронщтейн 10. Ползз шки ,,29 фиксируются винтом 34 и устанавливаются по штанге 4 на требуемые координаты, например, при помош;и эталонного линейного шаблона, который можно перемещать вдоль штанги 4 при помощи роликов 21 и 27, используя принудительное враще- 1-ше. При этом торец шаблона при контакте 6 упором 31 смещает последний вместе с попзушкой 29 вдоль щтанги на требуемую координату. После выставления каждая ползушка 29 закрепляется

фиксирующим винтом 34. Такой наладке подлежит каждый упор 31.

После регулирования поворотом маховика 13 штанга 4 под действием пружины 9 занимает исходное положение.

Изобретение позволяет упростить установку упоров для заготовки.

Формула изобретени

Устройство для подачи длинномерных заготовок в зону обработки, содержащее установленный на станине привод- ной рольганг для подачи заготовок, установленную параллельно направлению подачи заготовок штангу, смонтированные на штанге с возможностью наладоч

10

isного перемещения вдоль штанги ползуш- ки с упорами для заготовки и механизм наладочного перемещения ползущек, о Т личающееся тем, что, с целью улучшения удобства обслуямваиия, штанга установлена с возможностью возвратно-поступательного перемещения в направлении подачи заготовки, подпружинена в указанном направлении и снабжена ограничителем перемещения, механизмом стопорения крайнего положения штанги и датчиком крайнего положения штанги, при этом казедый упор установлен на каждой попзушке с возможностью поворота, подпружинен относительно ползушки и снабжен ограничителем поворота, а ползушка снабжена узлом фиксаций.на штанге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерных заготовок в зону обработки | 1987 |

|

SU1447494A2 |

| Устройство для подачи длинномерных заготовок в зону обработки | 1988 |

|

SU1590172A2 |

| Рольганг для ориентированной подачи заготовок | 1982 |

|

SU1060546A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Поточная линия для обработки длинномерных заготовок | 1977 |

|

SU692759A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Грейферное устройство для подачи заготовок в пресс | 1985 |

|

SU1260083A1 |

| Устройство для подачи материала в зону обработки | 1987 |

|

SU1442299A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1074622A2 |

Изобретение относитоя к устройствам для автоматизированной шаговой подачи длинномерных заготовок в зону обработки, преимущественно в пресс. Целью изобретения является улучшение удобства обслуживания за счет обеспе чения простоты перенападки. Заготовка 36 подается на ролики приводного рольганга. Упоры 31 поворачиваются Позиция обработки / ПОД действием массы заготовки, пол,.5- ва емой в зону обработки. Послед 1Шй упор 31 перестает контактировать с заготовкой и под действием пружины 32 занимает вертикальное положение. Конечный выключатель 35 дает команду на реверс роликов. Заготовка, перемещаясь назад, упирается в упор 31 и перемещает назад штангу, сжимая пружину 9 до упора бурта в кронштейн 10. Производится обработка заготовки, подаваемой в зону обработки. Следующий упор 31 освобождается, цикл повторяется. Перестановка упоров производится путем перемещения рольгангом шаблона, который, поочередно взаимодействуя с каждым упором, пе)емещает ползушки 29 вдоль штанги 4. Последняя предварительно отведена назад до упора в кронштейн 10 бурта вращением маховика. После установки всех ползушек 29 на штанге 4 они ;закрепляются . При этом упрощается установка упоров для заготовки. 4 ил. С & (Л 05 СО 4 , ЕггекэДп Фиг.1

Фиг.

12 i3

Редактор Н. Бобкова

Составитель И. Ментягова

Техред Л.Сердюкова Корректор Э. Локчакова

5426

Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фив4

| Устройство для ограничения перемещения обрабатываемого изделия | 1976 |

|

SU671945A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-23—Публикация

1986-01-10—Подача