(Риг.1

Г

Изобретение относится к машиностроению, в частности к автоматическим линиям для штамповочно-сварочного производства. Цель изобретения - повышение производительности и экономия материалов за счет безотходного раскроя.

На фиг. 1 изображена автоматическая линия для изготовления объемных изделий пирамидальной и другой формы, общий вид; Йа фиг. 2 - схема транспортного ротора; на фиг. 3 - схема грейферной подачи меж- С перационных заготовок; на фиг. 4 - схема механизма поперечной подачи; на фиг. 5 - схема захватов межоперационных загото- иок; на фиг. 6 - схема привода транспортных роторов и их кондукторов. Автоматическая линия для изготовления бъемных изделий пирамидальной и другой юрмы (фиг. 1) содержит разматывающее устройство L устройство 2 шаговой подачи Ленточного материала 3, пресс 4, на котором параллельными потоками размещены два нырубных штампа 5, два гибочных щтампа 6, -рейферную подачу 7 межоперационных заготовок 8, сварочные автоматы 9, транс- jiopTHbie роторы 10, механизм 11 попутной Иереориентации заготовок 8, транспортную Систему 12.

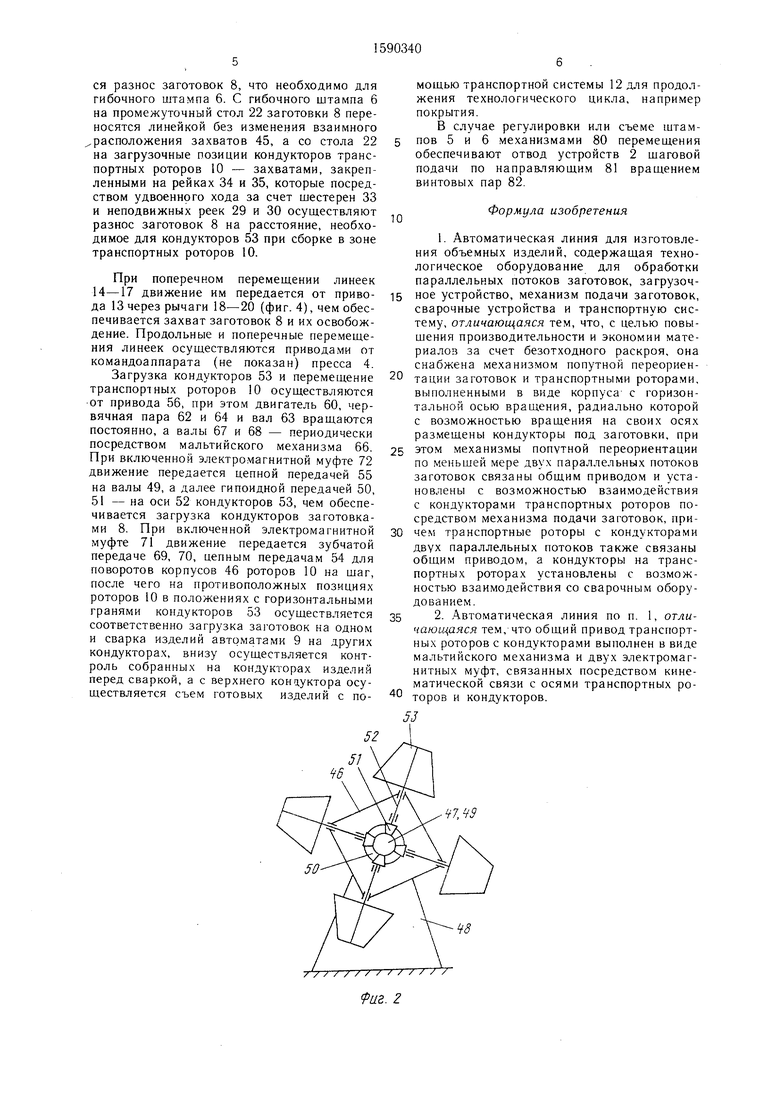

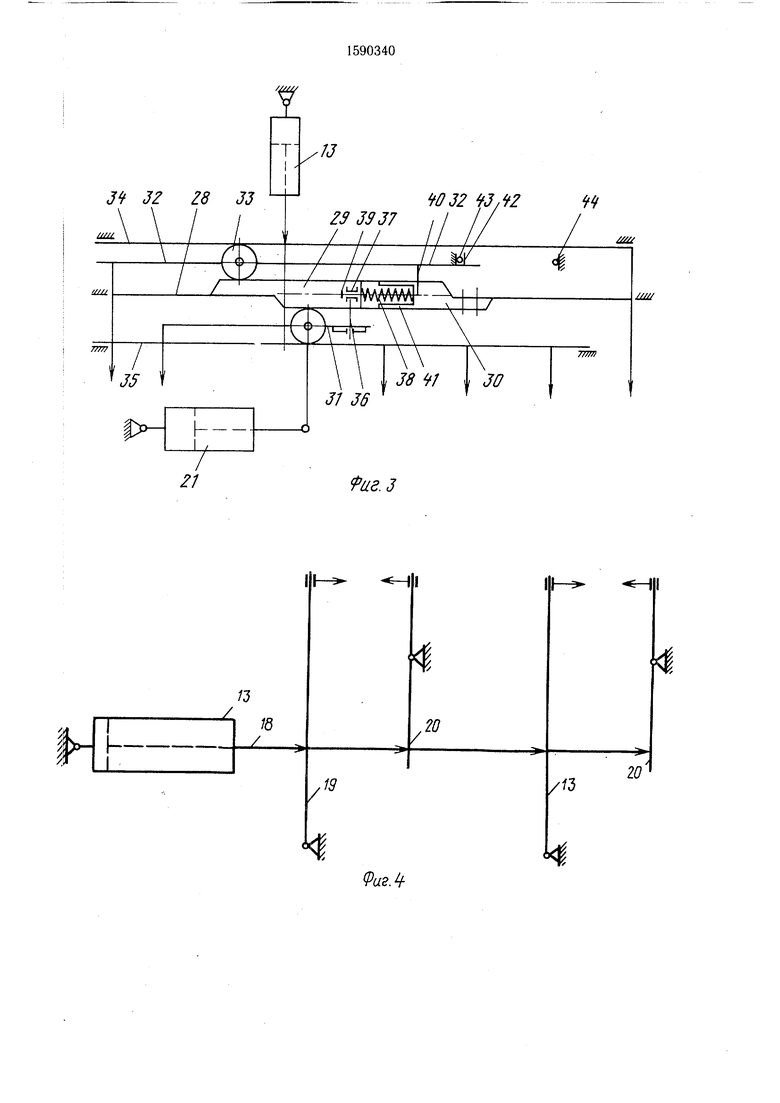

; Грейферная подача 7 содержит привод 13 Поперечной подачи линеек 14-17, при этом линейки 14 и 16 связаны рычагами 18-20 с приводом 13. Привод 21 продольной подачи (фиг. 1) линеек установлен между прессом 4 и транспортными роторами 10 на промежуточном :толе 22, содержащем механизм 11 :попутной переориентации заготовок 8, вы- ;полненный в виде двух планшайб 23, уйта- мовленных на вертикальных валах 24, кото- 1рые посредством шестерен 25 и реек 26 связаны с приводом 27.

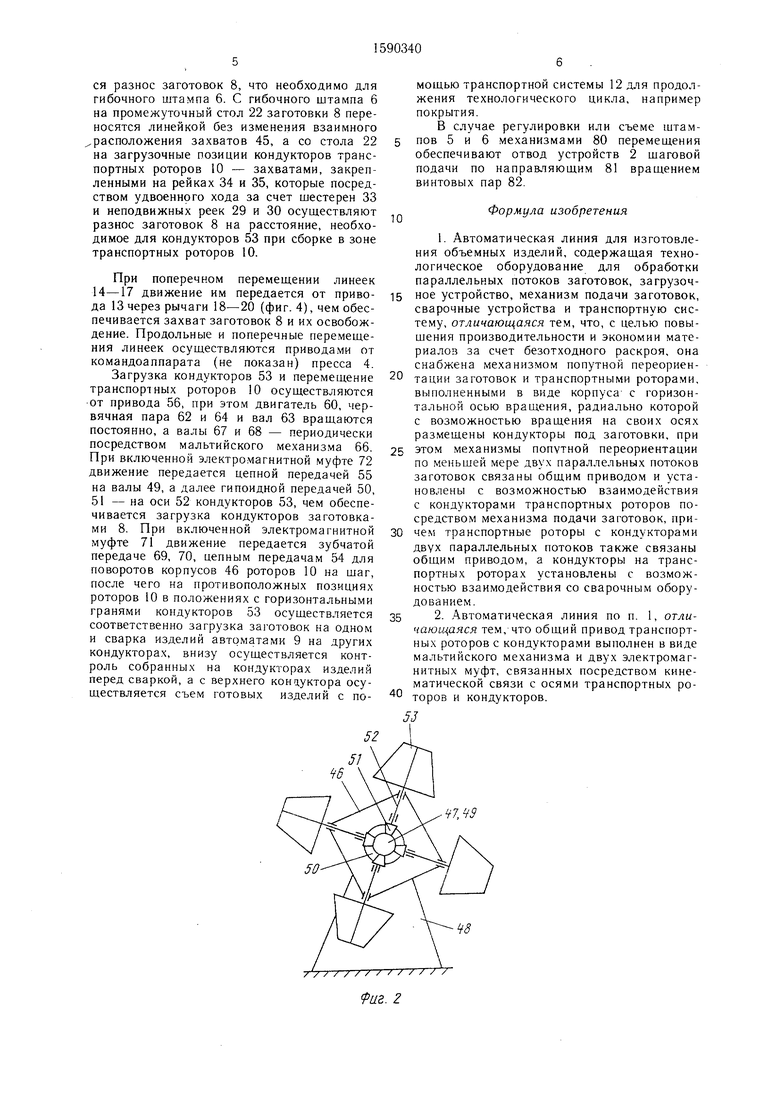

Каждая из линеек 14-17 состоит (фиг. 3) из направляющей 28, на которой ;неподвижно закреплены зубчатые рейки 29 и 30, двух линеек 31 и 32, на которых смонтированы зубчатые колеса 33, связанные с подвижными рейками 34 и 35 образующими механизм удвоенного хода. Линейка 31 связана с приводом 21 продольной подачи и имеет рычаг 36, на конце которого имеется втулка 37, установленная на направляющей (штанге) 38 между упорами 39 и пружиной 40, установленной в стакане 41, служащем упором. Линейка 32 имеет буртик 42 для взаимодействия с регулируемыми упорами 43 и 44. На рейке 34 и линейках 31 и 32 закреплены по одному захвату 45 заготовок, а на рейке 35 соответственно три захвата 45. Транспортные роторы И) (фиг. 1) представляют собой корпус 46 (фиг. 2), смонти- роваакый на осях 47 основания 48. В корпусе 46 смонтирован вал 49, на котором установлены колеса 50 гипоидной передачи, шестерни 51 которой установлены на осях 52 кондукторов 53. Посредством цепных передач 54 и 55 (фиг. 1) корпус 46 и вал 49 связаны с приводом 56. Корпус 46 и вал 49 снабжены механизмами 57 и 58 фиксации.

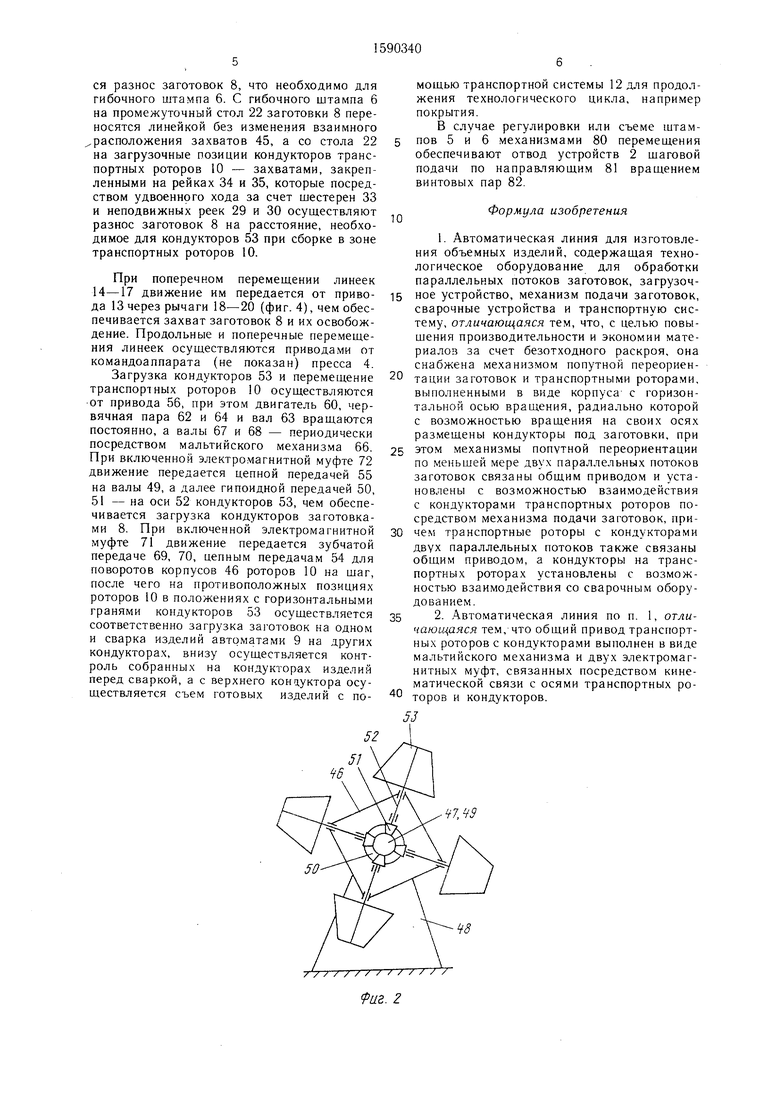

Привод 56 содержит корпус 59, электродвигатель 60, связанный муфтой 61 с червя- ком 62. На валу 63 червячного колеса 64 установлено водило 65 мальтийского механизма 66. Ведомые валы 67 и 68 привода 56 связаны зубчатыми колесами 69 и 70. На валу 67 смонтированы электромагнитные муфты 71 и 72, имеющие связь соответствен- но с цепными передачами 54 и 55.

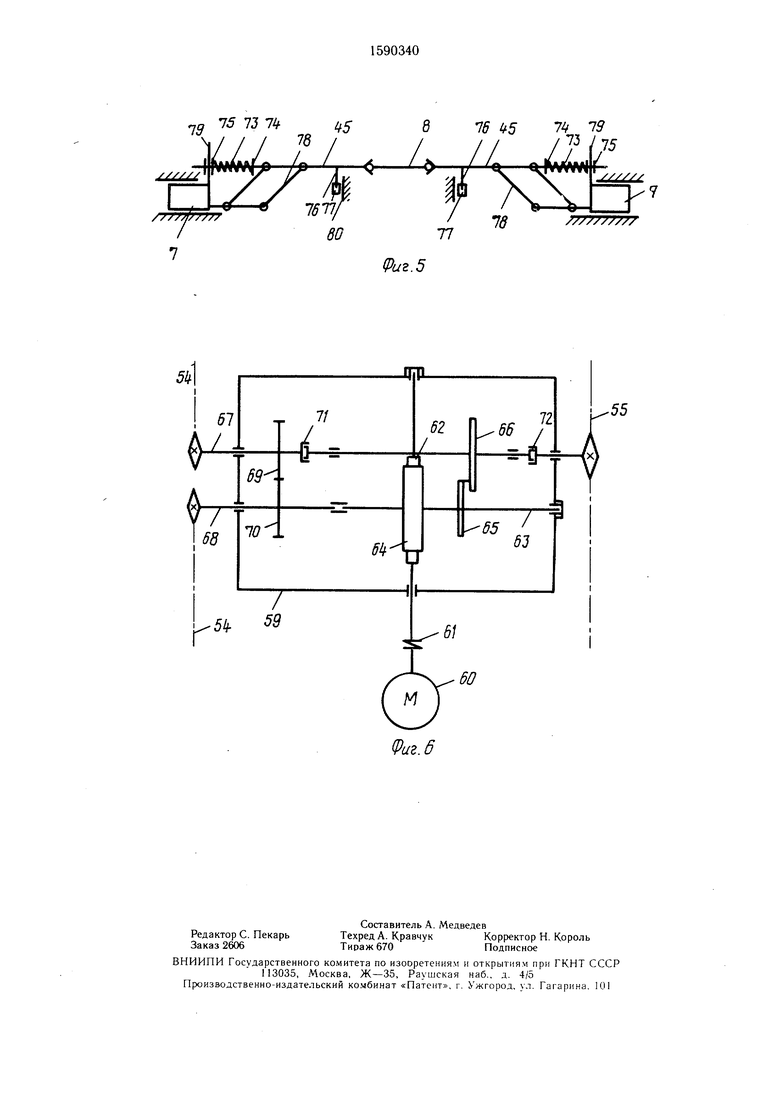

Каждый из захватов 45(фиг. 5) имеет

пружину 73, упор 74, регулируемый упор 75

и упор 76 с роликами 77 и шарнирно через

параллелограммный механизм 78 соединен

с линейкой 17, которая имеет упор 79.

Устройство 2 шаговой подачи ленточного материала 3 снабжено механизмом 80 перемещения, выполненным в виде направляющих 81 и винтовой пары 82.

Автоматическая линия для изготовления 0 объемных изделий работает следующим образом.

На разматывающем устройстве 1 устанавливается бухта ленточного материала 3, который подается устройством 2 шаговой 5 подачи на вырубной штамп 5, установленный на прессе 4. Затем грейферной подачей 7 и захватом заготовок 8 при движении захватов 45 до упоров 76 и роликов 77 к направляющим 81 осуществляется освобождение (подъем на отрегулированную упором 75 0 высоту) и перенос заготовок 8 на гибочный штамп 6, а далее на промежуточный стол 22. На обоих потоках линии заготовки 8 при вырубке и гибке вершинами направлены в разные стороны из условия безрасходного раскроя. На планшайбах 23 механизмов 11 по- 5 путной переориентации, смонтированных на столе 22, обеспечивается одновременный на двух потоках разворот заготовок на 180° посредством привода 27 и шестеренно-рееч- -ных передач 25 и 26.

После этого обе пары заготовок линей- 0 ками 14--17 переносятся на загрузочные позиции транспортных роторов 10 и устанавливаются на оправки кондукторов 53. Таким образом, при ходе ползуна пресса 4 . вниз осуществляется вырубка и гибка кромок заготовок 8 соответственно на штампах 5 и 6 и одновременный возврат линеек в исходное положение, а при ходе вверх - захват заготовок 8 на всех позициях и перенос на следующие позиции, при этом обеспечивается изменение взаимного расположе- 5Q ния захватов 45 вдоль оси перемещения линеек на требуемые расстояния до соответствующих упоров: линейка 31 (фиг. 3) перемещается посредством привода 21, а вместе с ней рычаг 36, который через втулку 37 и пружину 40 перемещает линейку 32, которая 55 при наличии буртика 42 движется от упора 43 к упору 44, в дальнейшем линейка 32 останавливается, а линейка 31 движется дальше, сжимая пружину, чем обеспечивается разнос заготовок 8, что необходимо для гибочного штампа 6. С гибочного штампа 6 на промежуточный стол 22 заготовки 8 переносятся линейкой без изменения взаимного расположения захватов 45, а со стола 22 на загрузочные позиции кондукторов транспортных роторов 10 - захватами, закрепленными на рейках 34 и 35, которые посредством удвоенного хода за счет шестерен 33 и неподвижных реек 29 и 30 осуш.ествляют разнос заготовок 8 на расстояние, необходимое для кондукторов 53 при сборке в зоне транспортных роторов 10.

При поперечном перемещении линеек 14-17 движение им передается от привода 13 через рычаги 18-20 (фиг. 4), чем обеспечивается захват заготовок 8 и их освобождение. Продольные и поперечные перемещения линеек осушествляются приводами от командоаппарата (не показан) пресса 4.

Загрузка кондукторов 53 и перемещение транспортных роторов 10 осуществляются от привода 56, при этом двигатель 60, червячная пара 62 и 64 и вал 63 вращаются постоянно, а валы 67 и 68 - периодически посредством мальтийского механизма 66. При включенной электромагнитной муфте 72 движение передается цепной передачей 55 на валы 49, а далее гипоидной передачей 50, 51 - на оси 52 кондукторов 53, чем обеспечивается загрузка кондукторов заготовками 8. При включенной электромагнитной муфте 71 движение передается зубчатой передаче 69, 70, цепным передачам 54 для поворотов корпусов 46 роторов 10 на шаг, после чего на противоположных позициях роторов 10 в положениях с горизонтальными гранями кондукторов 53 осуществляется соответственно загрузка за1 отовок на одном и сварка изделий автоматами 9 на других кондукторах, внизу осуществляется контроль собранных на кондукторах изделий перед сваркой, а с верхнего кондуктора осуществляется съем готовых изделий с помощью транспортной системы 12 для продолжения технологического цикла, например покрытия.

В случае регулировки или съеме штампов 5 и 6 механизмами 80 перемещения

обеспечивают отвод устройств 2 шаговой

подачи по направляющим 81 вращением

винтовых пар 82.

10

Формула изобретения

5

0

0

0

1. Автоматическая линия для изготовления объемных изделий, содержащая технологическое оборудование для обработки параллельных потоков заготовок, загрузочное устройство, механизм подачи заготовок, сварочные устройства и транспортную систему, отличающаяся тем, что, с целью повышения производительности и экономии материалов за счет безотходного раскроя, она снабжена механизмом попутной переориентации заготовок и транспортными роторами, выполненными в виде корпуса- с горизонтальной осью вращения, радиально которой с возможностью вращения на своих осях размещены кондукторы под заготовки, при 5 этом механизмы попутной переориентации по меньшей мере двух параллельных потоков заготовок связаны общим приводом и установлены с возможностью взаимодействия с кондукторами транспортных роторов посредством механизма подачи заготовок, причем транспортные роторы с кондукторами

двух параллельных потоков также связаны общим приводом, а кондукторы на транспортных роторах установлены с возможностью взаимодействия со сварочным оборудованием.

2. Автоматическая линия по п. 1, отличающаяся тем, что общий привод транспортных роторов с кондукторами выполнен в виде мальтийского механизма и двух электромагнитных муфт, связанных посредством кинематической связи с осями транспортных роторов и кондукторов.

5J

| название | год | авторы | номер документа |

|---|---|---|---|

| Грейферное устройство для перемещения заготовок к многопозиционному прессу | 1986 |

|

SU1349854A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Грейферное подающее устройство | 1987 |

|

SU1417976A1 |

| Грейферное подающее устройство | 1983 |

|

SU1138213A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| Грейферное устройство для перемещения штучных заготовок между рабочими позициями многопозиционного штампа | 1990 |

|

SU1731373A1 |

| МЕХАНИЗИРОВАННЫЙ БЛОК ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ ЗАГОТОВОК НА ПРЕССЕ И УСТРОЙСТВО ЕГО ЗАМЕНЫ | 2000 |

|

RU2221696C2 |

| Устройство для транспортировки листового материала вдоль линии прессов | 1975 |

|

SU555951A1 |

| Блок-штамп последовательной штамповки | 1980 |

|

SU1009580A1 |

Изобретение относится к машиностроению, в частности к автоматическим линиям для штамповочно-сварочного производства. Цель изобретения - повышение производительности и экономия материалов за счет безотходного раскроя. Указанная цель достигается тем, что линия снабжена механизмом 11 попутной переориентации заготовок 8 и транспортными роторами 10 с горизонтальной осью вращения, механизмы 11 попутной переориентации двух параллельных потоков связаны общим приводом. Транспортные роторы 10 снабжены кондукторами и также связаны общим приводом. 1 з.п. ф-лы, 6 ил.

7 у / / у /

t,9

Раг. 2

(Pus Л

щ

7 75 7J

/ /// /

|Ур Л / X /X / /

5/;il

(г.

| Механизированная поточная линия для сборки и сварки изделий | 1977 |

|

SU657942A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-07—Публикация

1988-05-03—Подача