Изобретение относится к легкой промышленности.

Целью изобретения являтся повышение качества резки и производительности путем автоматизации процесса резки.

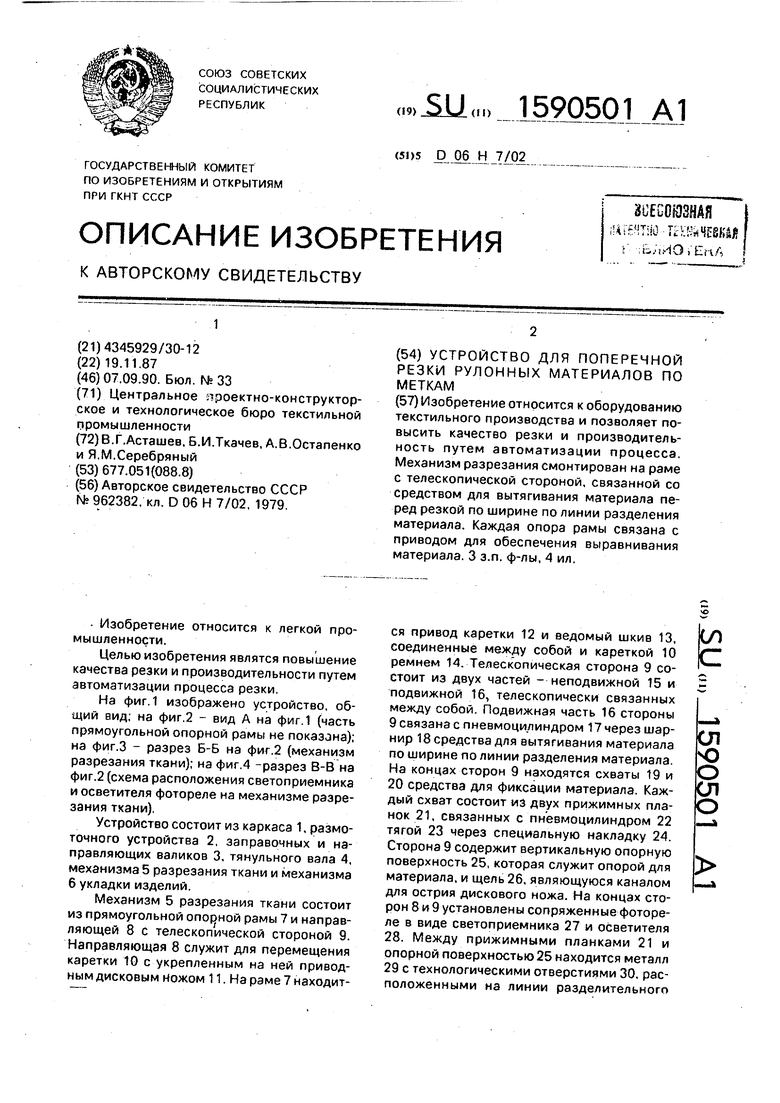

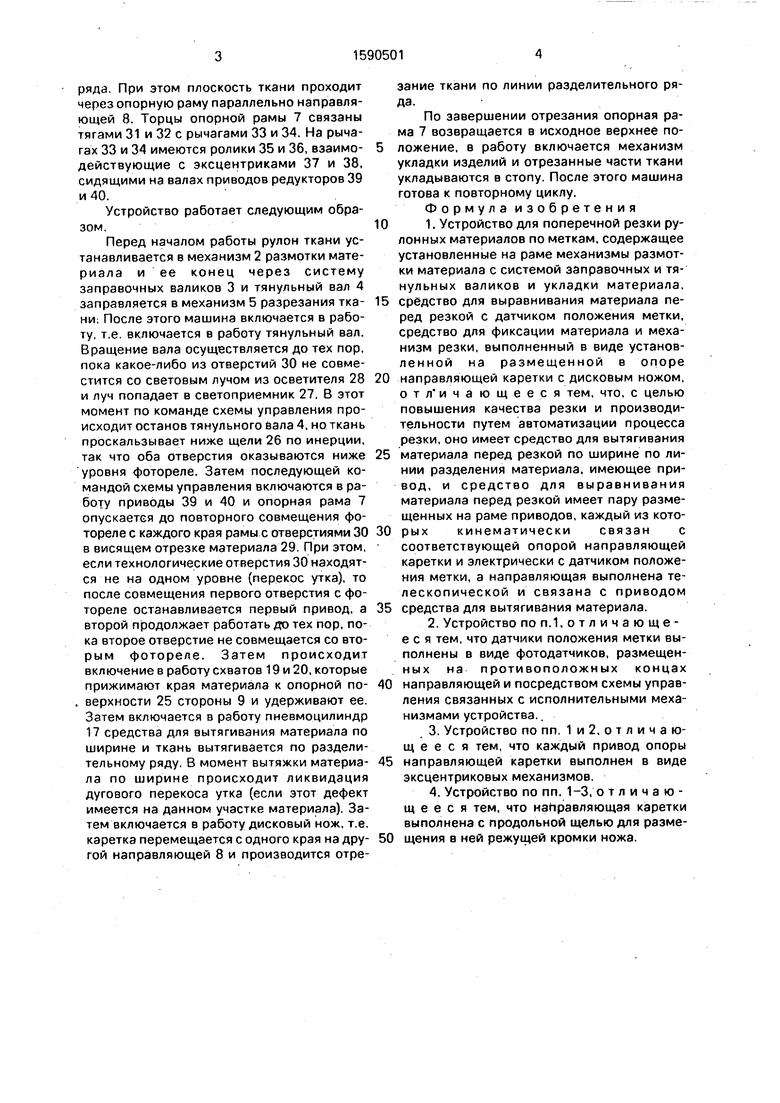

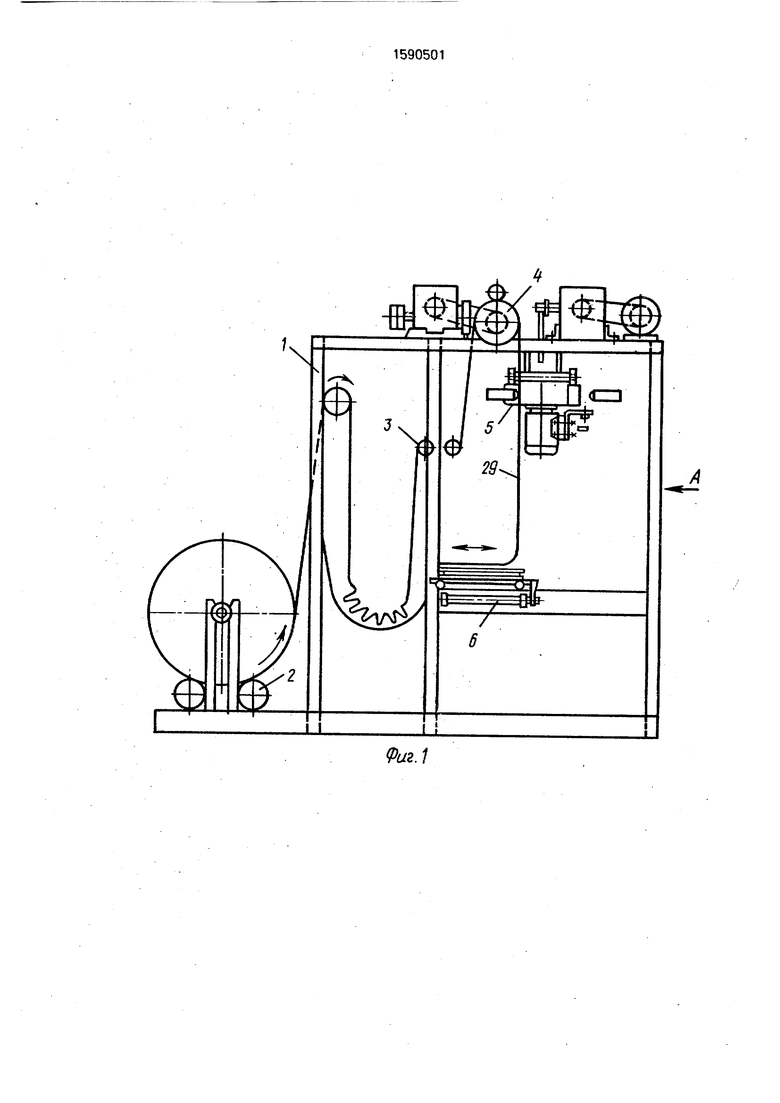

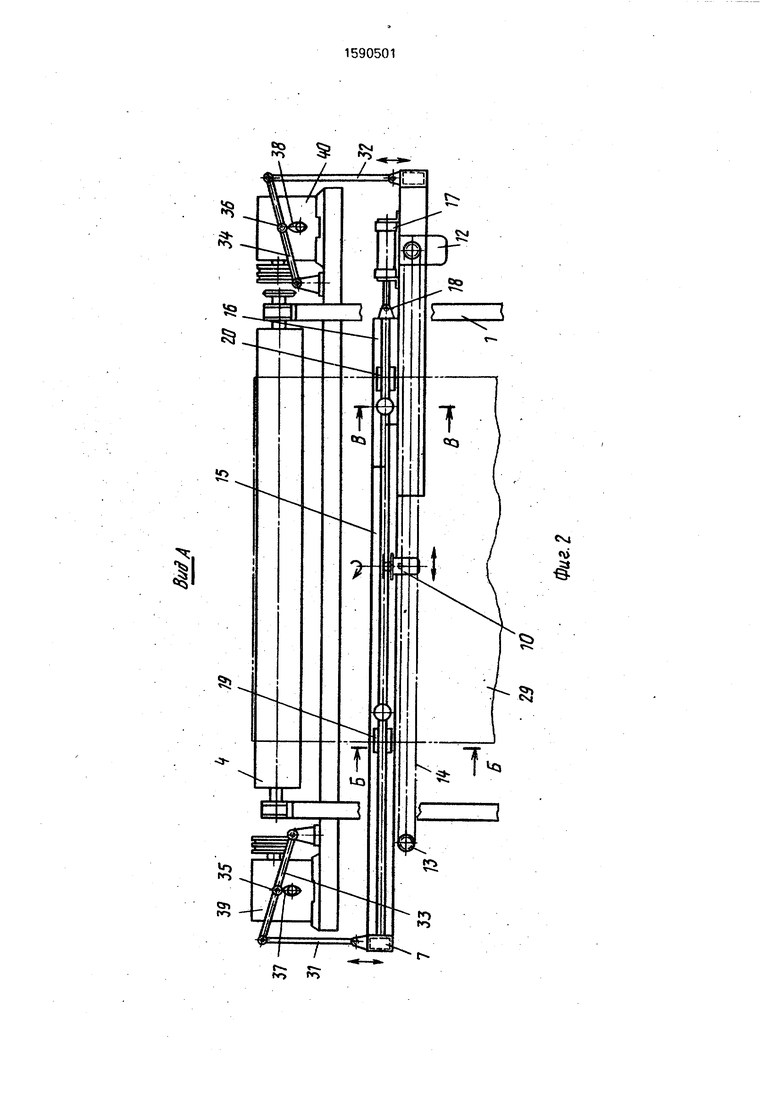

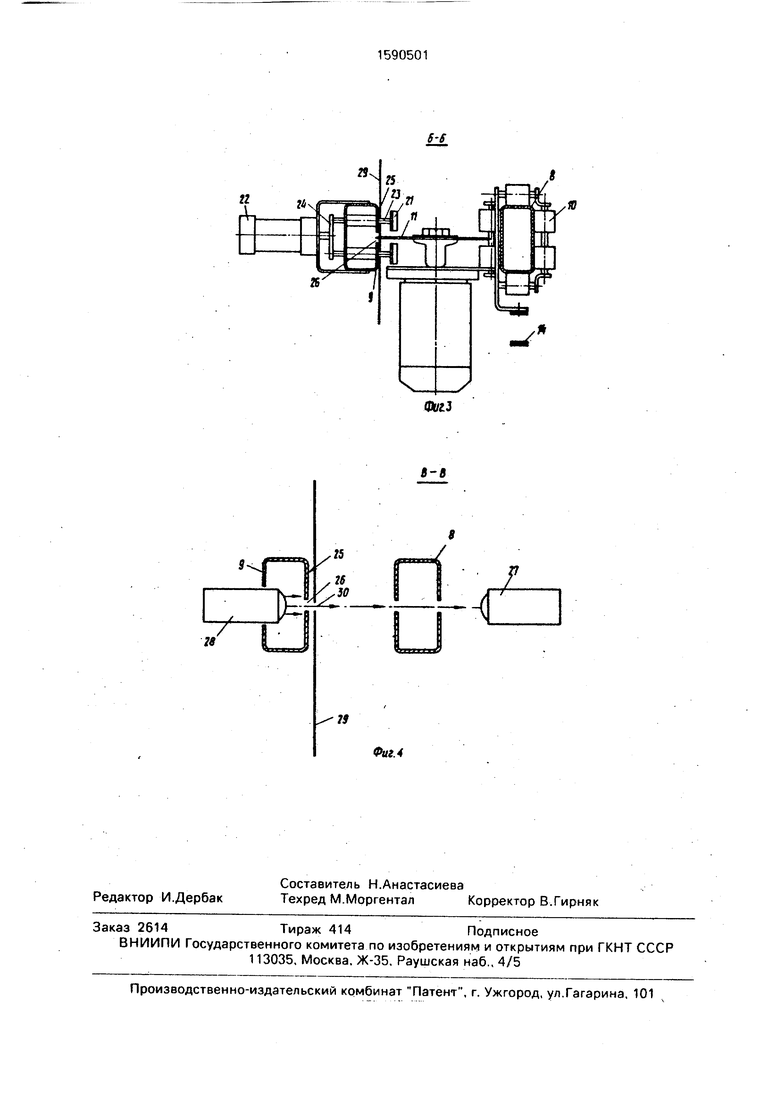

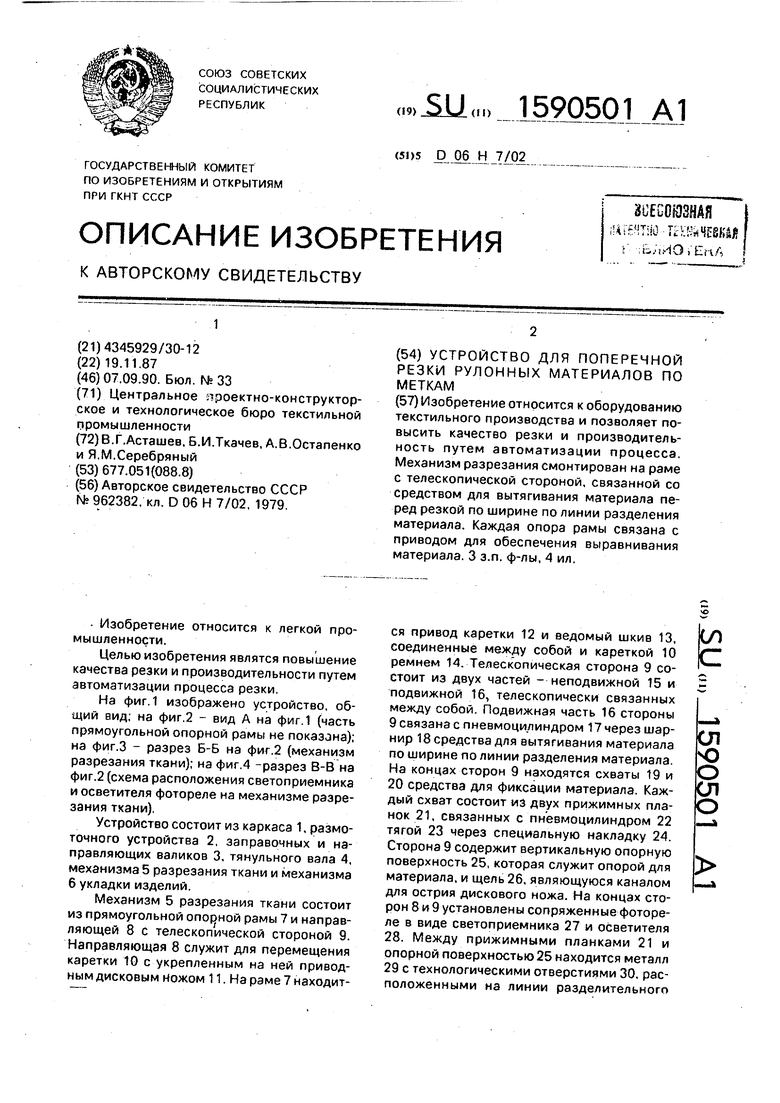

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А на фиг.1 (часть прямоугольной опорной рамы не показана)- на фиг.З - разрез Б-Б на фиг.2 (механизм разрезания ткани); на фиг.4 -разрез В-В на фиг.2 (схема расположения светоприемника и осветителя фотореле на механизме разрезания ткани).

Устройство состоит из каркаса 1, размоточного устройства 2, заправочных и направляющих валиков 3, тянульного вала 4, механизма 5 разрезания ткани и механизма 6 укладки изделий.

Механизм 5 разрезания ткани состоит из прямоугольной опорной рамы 7 и направляющей 8 с телескопической стороной 9 Направляющая 8 служит для перемещения каретки 10 с укрепленным на ней привод- нь1м дисковым ножом 11. На раме 7 находится привод каретки 12 и ведомый шкив 13, соединенные между собой и кареткой 10 ремнем 14. Телескопическая сторона 9 состоит из двух частей - неподвижной 15 и подвижной 16, телескопически связанных между собой. Подвижная часть 16 стороны 9 связана с пневмоцилиндром 17 через шарнир 18 средства для вытягивания материала по ширине по линии разделения материала На концах сторон 9 находятся схваты 19 и 20 средства для фиксации материала. Каждый схват состоит из двух прижимных планок 21, связанных с пневмоцилиндром 22 тягой 23 через специальную накладку 24. Сторона 9 содержит вертикальную опорную поверхность 25, которая служит опорой для материала, и щель 26, являющуюся каналом для острия дискового ножа. На концах сторон 8и 9 установлены сопряженные фотореле в виде светоприемника 27 и осветителя 28. Между прижимными планками 21 и опорной поверхностью 25 находится металл 29 с технологическими отверстиями 30, расположенными на линии разделительного

(Л

с

сл

4D О СЛ О

ряда. При этом плоскость ткани проходит через опорную раму параллельно направляющей 8. Торцы опорной рамы 7 связаны тягами 31 и 32 с рычагами 33 и 34. На рычагах 33 и 34 имеются ролики 35 и 36, взаимодействующие с эксцентриками 37 и 38, сидящими на валах приводов редукторов 39 и 40.

Устройство работает следующим образом,

Перед началом работы рулон ткани устанавливается в механизм 2 размотки материала и ее конец через систему заправочных валиков 3 и тянульный вал 4 заправляется в механизм 5 разрезания тка- ни; После этого машина включается в работу, т.е. включается в работу тянульный вал. Вращение вала осуществляется до тех пор, пока какое-либо из отверстий 30 не совместится со световым лучом из осветителя 28 и луч попадает в светоприемник 27. В этот момент по команде схемы управления происходит останов тянульного вала 4,но ткань проскальзывает ниже щели 26 по инерции, так что оба отверстия оказываются ниже уровня фотореле. Затем последующей командой схемы управления включаются в работу приводы 39 и 40 и опорная рама 7 опускается до повторного совмещения фотореле с каждого края рамы с отверстиями 30 в висящем отрезке материала 29. При этом, если технологические отверстия 30 находятся не на одном уровне (перекос утка), то после совмещения первого отверстия с фотореле останавливается первый привод, а второй продолжает работать до тех пор, пока второе отверстие не совмещается со вто- рым фотореле. Затем происходит включение в работу схватов 19 и 20, которые прижимают края материала к опорной по- . верхности 25 стороны 9 и удерживают ее. Затем включается в работу пневмоцилиндр 17 средства для вытягивания материала по ширине и ткань вытягивается по разделительному ряду. В момент вытяжки материала по ширине происходит ликвидация дугового перекоса утка (если этот дефект имеется на данном участке материала). Затем включается в работу дисковый нож, т.е. каретка перемещается с одного края на другой направляющей 8 и производится отрезание ткани по линии разделительного ряда.

По завершении отрезания опорная рама 7 возвращается в исходное верхнее положение, в работу включается механизм укладки изделий и отрезанные части ткани укладываются в стопу. После этого машина готова к повторному циклу.

Формула изобретения

1. Устройство для поперечной резки рулонных материалов по меткам, содержащее установленные на раме механизмы размотки материала с системой заправочных и тянульных валиков и укладки материала,

средство для выравнивания материала перед резкой с датчиком положения метки, средство для фиксации материала и механизм резки, выполненный в виде установленной на размещенной в опоре

направляющей каретки с дисковым ножом, отл ичающееся тем, что, с целью повышения качества резки и производительности путем автоматизации процесса резки, оно имеет средство для вытягивания

материала перед резкой по ширине по линии разделения материала, имеющее привод, и средство для выравнивания материала перед резкой имеет пару размещенных на раме приводов, каждый из которых кинематически связан с соответствующей опорой направляющей каретки и электрически с датчиком положения метки, а направляющая выполнена телескопической и связана с приводом

средства для вытягивания материала.

2.Устройство по п.1, о т л и ч а ю ще- е с я тем, что датчики положения метки выполнены в виде фотодатчиков, размещенных на противоположных концах

направляющей и посредством схемы управления связанных с исполнительными механизмами устройства..

3.Устройство по пп. 1и 2, отличающее с я тем, что каждый привод опоры

направляющей каретки выполнен в виде эксцентриковых механизмов.

4.Устройство по пп. 1-3, о т л и ч а ю - щ е е с я тем, что направляющая каретки выполнена с продольной щелью для размещения в ней режуцдей кромки ножа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления марлевых бинтов и агрегат для его осуществления | 1990 |

|

SU1772064A1 |

| Устройство для поперечной резки материала | 1988 |

|

SU1565704A1 |

| Приспособление для соединения концов длинномерного материала | 1989 |

|

SU1664700A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОННОГО МАТЕРИАЛА | 1992 |

|

RU2017683C1 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ КАЛАНДРА РЕЗИНОВОЙ СМЕСЬЮ | 1972 |

|

SU426848A1 |

| Устройство для раскроя кожевенного полуфабриката | 1989 |

|

SU1772156A1 |

| Устройство для резки рулонного материала | 2017 |

|

RU2653749C1 |

| СТАНОК ДЛЯ ШЕРОХОВКИ И КЛЕЕПРОМАЗКИ СТЫКОВ | 1964 |

|

SU166482A1 |

| Поточная линия для обработки текстильного полотна | 1990 |

|

SU1735458A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1131675A1 |

Изобретение относится к оборудованию текстильного производства и позволяет повысить качество резки и производительность путем автоматизации процесса. Механизм разрезания смонтирован на раме с телескопической стороной, связанной со средством для вытягивания материала перед резкой по ширине по линии разделения материала. Каждая опора рамы связана с приводом для обеспечения выравнивая материала. 3 з.п.ф-лы, 4 ил.

(Риг.1

i

CM

«V

7

Фиг. 4

| Устройство для поперечной резки рулонных материалов | 1979 |

|

SU962382A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-09-07—Публикация

1987-11-19—Подача