СП

;о оо

4:

;о

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для штамповки-вытяжки сферических днищ | 1975 |

|

SU558737A1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| Способ штамповки сферических неотбортованных днищ из листовых заготовок | 1980 |

|

SU899204A1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU996033A1 |

| Штамп для вытяжки без прижима коробчатых деталей из прямоугольных заготовок со скругленными углами | 1980 |

|

SU997911A1 |

| Способ изготовления полых тонкостенных изделий | 1984 |

|

SU1292862A1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Инструмент для деформирования трубных заготовок | 1976 |

|

SU621427A1 |

| СПОСОБ ОТРЕЗКИ ЗАГОТОВОК ОТ РУЛОНА ЛИСТОВОГО МАТЕРИАЛА ДЛЯ ШТАМПОВКИ КРУПНЫХ ПАНЕЛЕЙ (ВАРИАНТЫ) | 2014 |

|

RU2594055C2 |

| Устройство для штамповки утолщений на цилиндрической оболочке | 1981 |

|

SU984581A1 |

Изобретение относится к обработке металлов давлевлением и может быть использовано в машиностроении при штамповке полых угольников из трубных заготовок. Цель изобретения - повышение качества штампуемых угольников путем предотвращения утолщения их стенки. Полость 4 сопряжения рабочих полостей 2 и 3 матрицы 1 имеет в плоскости разъема наружную образующую, центр дуги окружности которой смещен относительно центра дуги окружности внутренней образующей в сторону выходной полости 3 и расположен на линии, параллельной оси симметрии выходной полости 3. В процессе штамповки пуансон 5 калибрующей частью 8 выходит за радиус перехода трубы угольника в отвод на величину, позволяющую ликвидировать утолщение во входной части угольника. 3 ил.

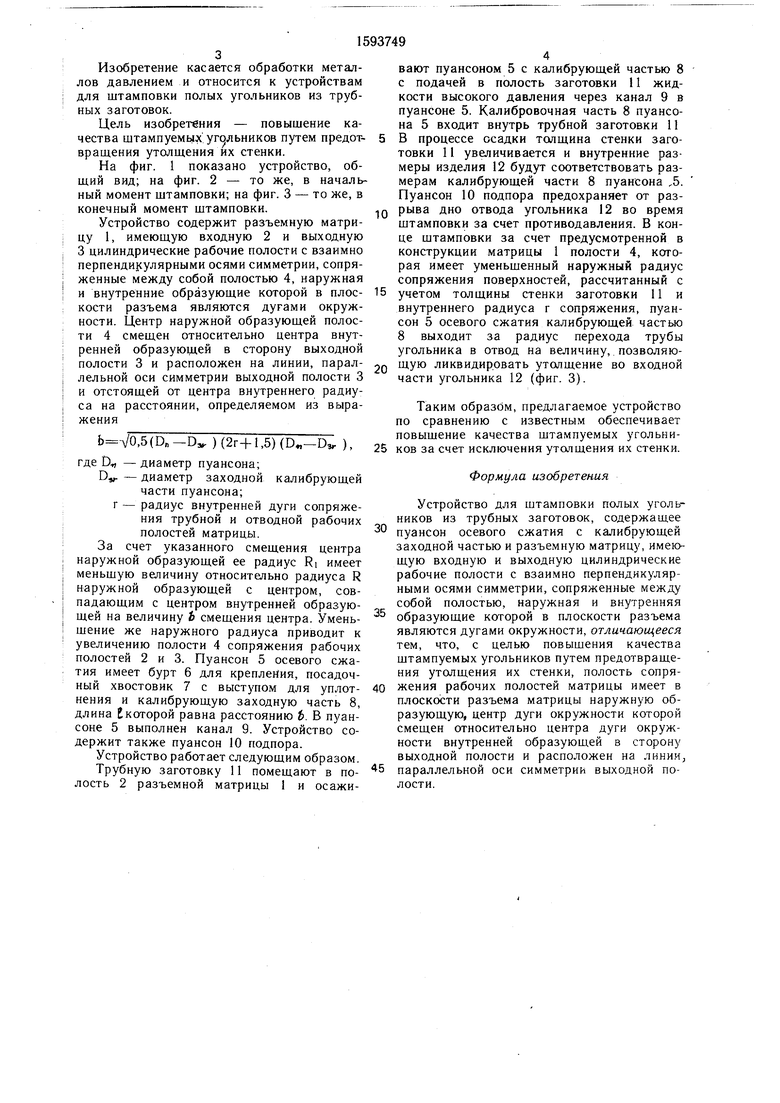

Фаг.1

Изобретение касается обработки металлов давлением и относится к устройствам для штамповки полых угольников из трубных заготовок.

Цель изобретения - повышение кавают пуансоном 5 с калибрующей частью 8 с подачей в полость заготовки 11 жидкости высокого давления через канал 9 в пуансоне 5. Калибровочная часть 8 пуансона 5 входит внутрь трубной заготовки 11

чества штампуемых угольников путем предот- 5 В процессе осадки толщина стенки заговращения утолщения их стенки.

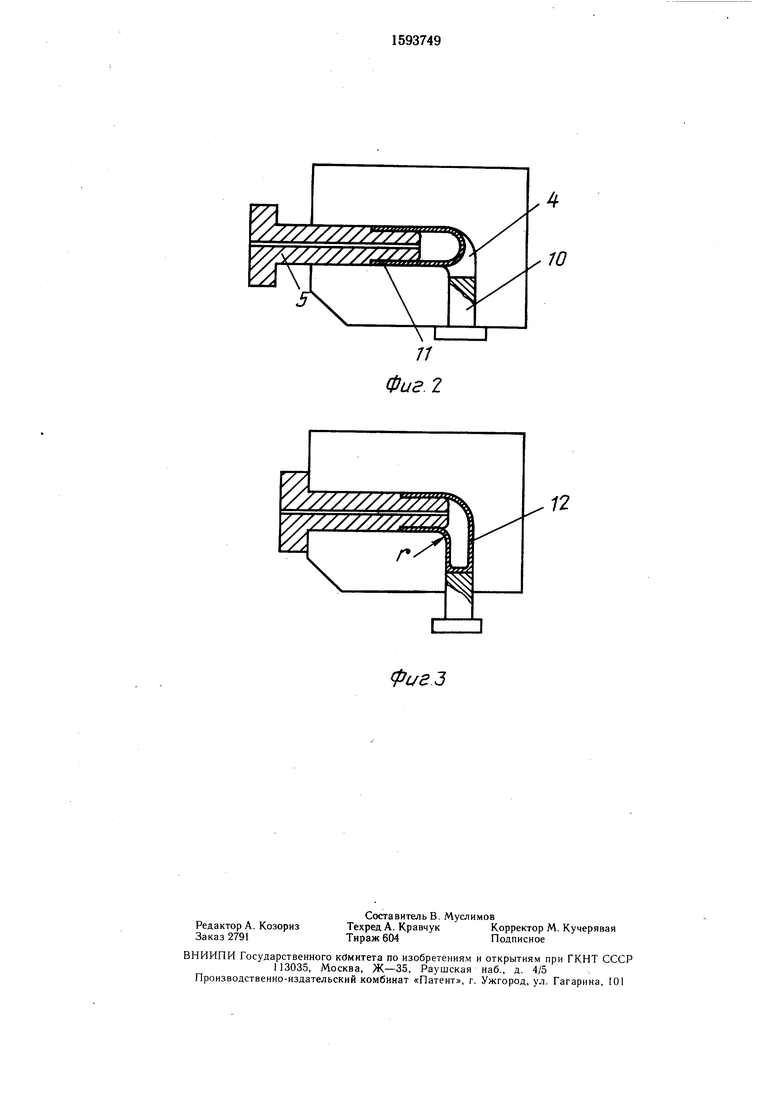

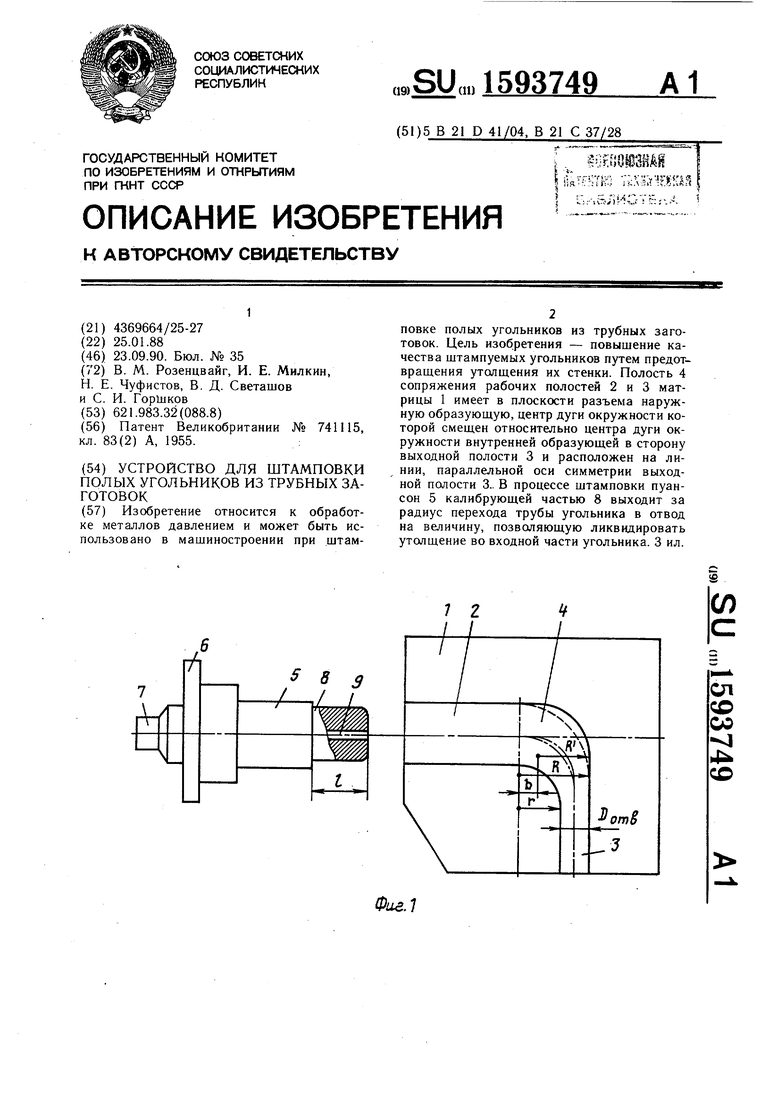

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, в начальный момент щтамповки; на фиг. 3 - то же, в конечный момент штамповки.

Устройство содержит разъемную матрицу 1, имеющую входную 2 и выходную 3 цилиндрические рабочие полости с взаимно перпенди1кулярными осями симметрии, сопряженные между собой полостью 4, наружная

товки 11 увеличивается и внутренние размеры изделия 12 будут соответствовать размерам калибрующей части 8 пуансона ,5. Пуансон 10 подпора предохраняет от раз- .jQ рыва дно отвода угольника 12 во время щтамповки за счет противодавления. В конце щтамповки за счет предусмотренной в конструкции матрицы 1 полости 4, которая имеет уменьшенный наружный радиус сопряжения поверхностей, рассчитанный с

и внутренние образующие которой в плос- 15 учетом толщины стенки заготовки 11 и

внутреннего радиуса г сопряжения, пуансон 5 осевого сжатия калибрующей частью 8 выходит за радиус перехода трубы угольника в отвод на величину, позволяю- 2Q щую ликвидировать утолщение во входной

кости разъема являются дугами окружности. Центр наружной образующей полости 4 смещен относительно центра внутренней образующей в сторону выходной полости 3 и расположен на линии, параллельной оси симметрии выходной полости 3 и отстоящей от центра внутреннего радиуса на расстоянии, определяемом из выражения

части угольника 12 (фиг. 3).

Таким образом, предлагаемое устройство

по сравнению с известным обеспечивает

,5(Dn -D ) (2г+1,5) (D«-D,r ),

где D.4 - диаметр пуансона;

DW - диаметр заходной калибрующей

части пуансона;

г - радиус внутренней дуги сопряжения трубной и отводной рабочих полостей матрицы.

За счет указанного смещения центра наружной образующей ее радиус Ri имеет меньшую величину относительно радиуса R наружной образующей с центром, совпадающим с центром внутренней образуюповышение качества штампуемых угольни25 ков за счет исключения утолщения их стенки.

Формула изобретения

Устройство для штамповки полых угольников из трубных заготовок, содержащее пуансон осевого сжатия с калибрующей заходной частью и разъемную матрицу, имеющую входную и выходную цилиндрические рабочие полости с взаимно перпендикулярными осями симметрии, сопряженные между собой полостью, наружная и внутренняя

являются дугами окружности, отличающееся тем, что, с целью повышения качества щтампуемых угольников путем предотвращения утолщения их стенки, полость сопрящей на величину Ъ смещения центра. Умень- образующие которой в плоскости разъема шение же наружного радиуса приводит к увеличению полости 4 сопряжения рабочих полостей 2 и 3. Пуансон 5 осевого сжатия имеет бурт 6 для крепления, посадочный хвостовик 7 с выступом для уплот- 40 жения рабочих полостей матрицы имеет в нения и калибрующую заходную часть 8, длина Екоторой равна расстоянию Ь. В пуансоне 5 выполнен канал 9. Устройство содержит также пуансон 10 подпора.

Устройство работает следующим образом.

плоскости разъема матрицы наружную образующую, центр дуги окружности которой смещен относительно центра дуги окружности внутренней образующей в сторону выходной полости и расположен на линии

Трубную заготовку 11 помещают в по- параллельной оси симметрии выходной полость 2 разъемной матрицы 1 и осажи-лости.

вают пуансоном 5 с калибрующей частью 8 с подачей в полость заготовки 11 жидкости высокого давления через канал 9 в пуансоне 5. Калибровочная часть 8 пуансона 5 входит внутрь трубной заготовки 11

В процессе осадки толщина стенки заготовки 11 увеличивается и внутренние размеры изделия 12 будут соответствовать размерам калибрующей части 8 пуансона ,5. Пуансон 10 подпора предохраняет от раз- рыва дно отвода угольника 12 во время щтамповки за счет противодавления. В конце щтамповки за счет предусмотренной в конструкции матрицы 1 полости 4, которая имеет уменьшенный наружный радиус сопряжения поверхностей, рассчитанный с

учетом толщины стенки заготовки 11 и

внутреннего радиуса г сопряжения, пуансон 5 осевого сжатия калибрующей частью 8 выходит за радиус перехода трубы угольника в отвод на величину, позволяю- щую ликвидировать утолщение во входной

части угольника 12 (фиг. 3).

Таким образом, предлагаемое устройство

по сравнению с известным обеспечивает

повышение качества штампуемых угольников за счет исключения утолщения их стенки.

Формула изобретения

Устройство для штамповки полых угольников из трубных заготовок, содержащее пуансон осевого сжатия с калибрующей заходной частью и разъемную матрицу, имеющую входную и выходную цилиндрические рабочие полости с взаимно перпендикулярными осями симметрии, сопряженные между собой полостью, наружная и внутренняя

образующие которой в плоскости разъема жения рабочих полостей матрицы имеет в

являются дугами окружности, отличающееся тем, что, с целью повышения качества щтампуемых угольников путем предотвращения утолщения их стенки, полость сопря образующие которой в плоскости разъема жения рабочих полостей матрицы имеет в

Фиг. 2

12

| Способ количественного определения анестезина | 1978 |

|

SU741115A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1990-09-23—Публикация

1988-01-25—Подача