Изобретение относится к холодной обработке металлов давлением и может быть использовано для штамповки деталей из длинномерного материала.

Целью изобретения является повышение надежности работы.

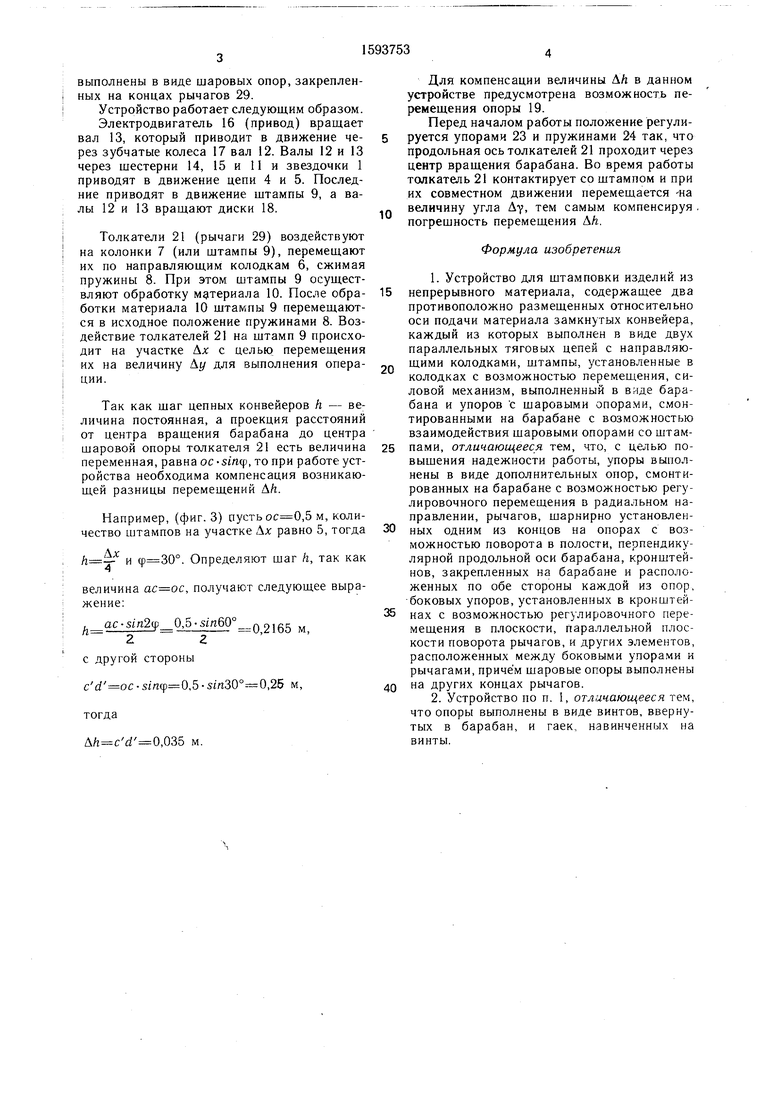

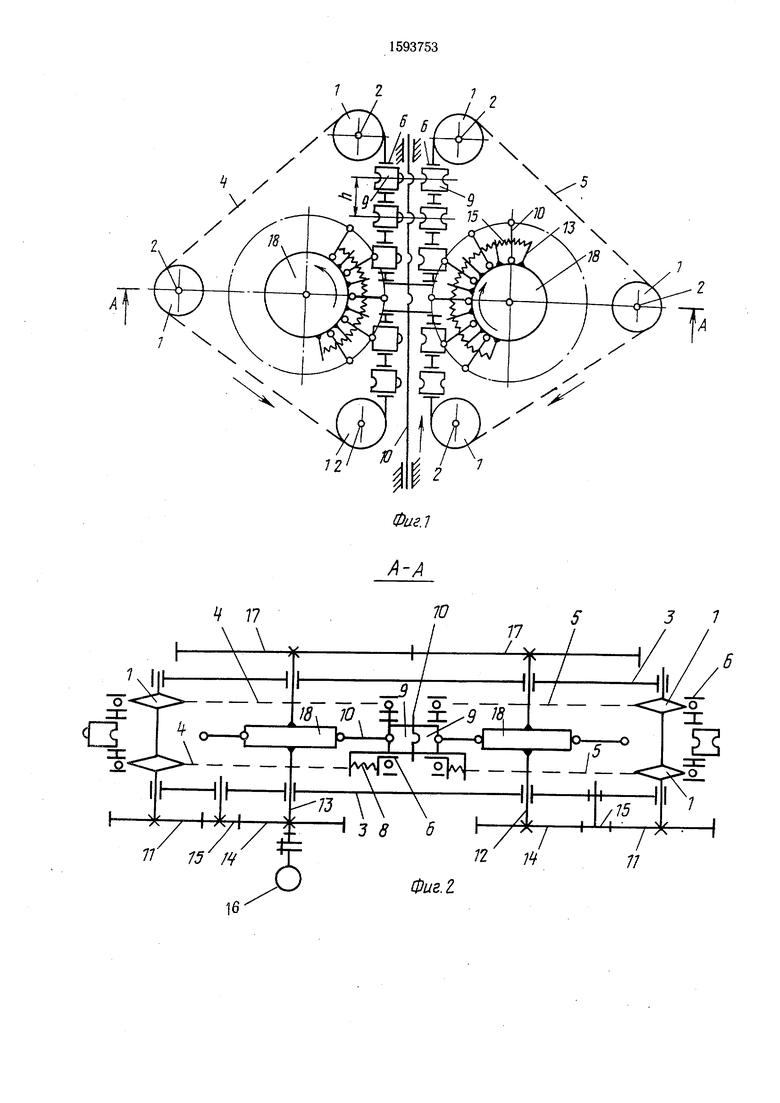

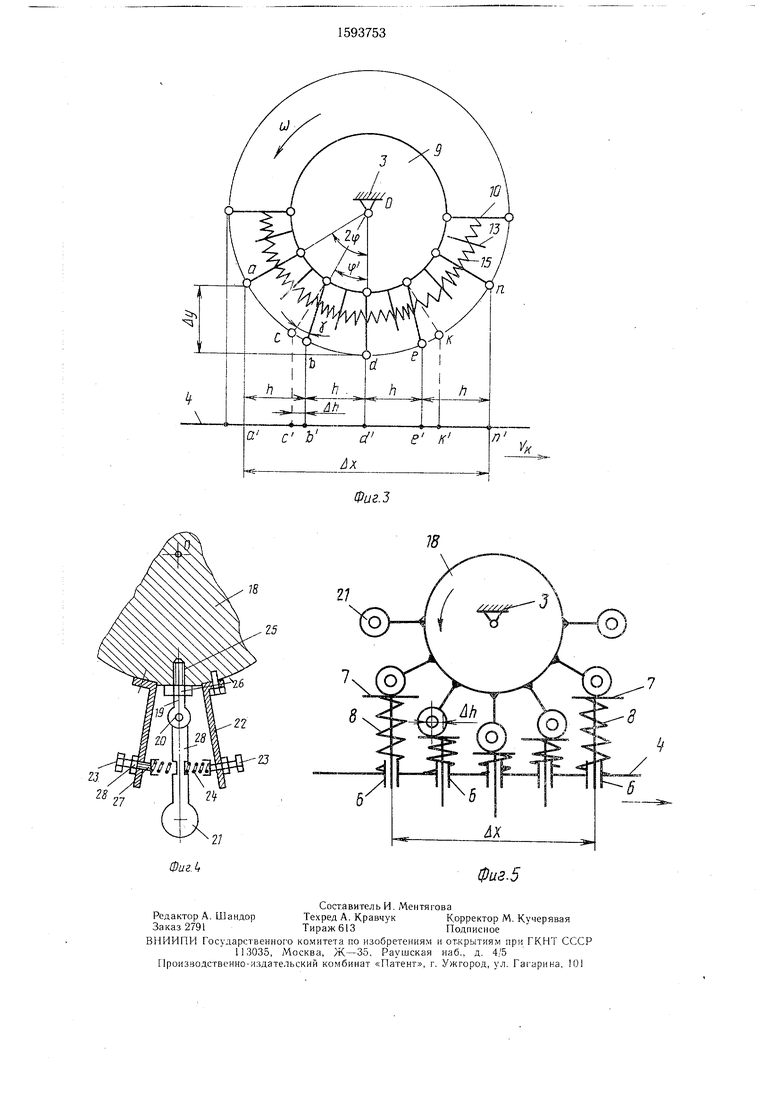

На фиг.. 1 изображено устройство для обработки длинномерного материала, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - толкатель, положение во время штамповки; на фиг. 4 - толкатель; на фиг. 5 - упоры.

Устройство содержит звездочки 1, смонтированные при помощи валов 2 на основании 3, конвейеры, имеющие замкнутые цепи 4 и 5, огибающие звездочки 11. На цепях смонтированы направляющие колодки 6, по которым перемещаются направляющие колонки 7, подпружиненные пружинами 8 и несущие штампы 9 (обрабатывающие инструменты) для обработки длинномерного материала 10.

На средних валах 2 закреплены шестерни 11, на основании установлены приводные валы 12 и 13, несущие щестерни 4, связанные через промежуточные шестерни 15 с шестернями П. Вал 13 связан с электродвигателем 16{приводом).

На валах 12 и 13 закреплены зубчатые колеса 17, входящие в зацепление между собой, и диски 18. В дисках 18 по окружности расположены регулируемые по длине в радиальном направлении опоры 19. В опорах 19 при помощи осей 20 смонтированы толкатели 21. По обе стороны каждого из толкателей 21 смонтированы кронштейны 22, несущие регулируемые по длине боковые упоры 23, взаимодействующие с тат- кателем 2 через пружины 24 сжатия. Опоры 19 выполнены в виде винтов 25 с контргайками 26. Упоры 23 выполнены в виде винтов 27 с контр-гайками 28. Толкатели 21

ел

;о со Kj

СП

оо

выполнены в виде шаровых опор, закрепленных на концах рычагов 29.

Устройство работает следующим образом.

Электродвигатель 16 (привод) вращает вал 13, который приводит в движение через зубчатые колеса 17 вал 12. Валы 12 и 13 через шестерни 14, 15 и 11 и звездочки 1 приводят в движение цепи 4 и 5. Последние приводят в движение штампы 9, а валы 12 и 13 вращают диски 18.

Толкатели 21 (рычаги 29) воздействуют на колонки 7 (или штампы 9), перемещают их по направляющим колодкам 6, сжимая пружины 8. При этом штампы 9 осуществляют обработку материала 10. После обработки материала 10 штампы 9 перемещаются в исходное положение пружинами 8. Воздействие толкателей 21 на штамп 9 происходит на участке Лл; с целью перемещения их на величину Ду для выполнения операции.

Так как шаг цепных конвейеров h - величина постоянная, а проекция расстояний от центра вращения барабана до центра шаровой опоры толкателя 21 есть величина переменная, равна ос-5Шф, то при работе устройства необходима компенсация возникающей разницы перемещений АЛ;.

Например, (фиг. 3) пустьос 0,5 м, количество штампов на участке х равно 5, тогда

и . Определяют шаг h, так как

величина , получают следующее выражение:

ас-5/п2ф 0,5. 5ш60°,.п 9ig5 м,

с другой стороны

c d - oc ,5 5шЗО° 0,2б м,

тогда

,035 м.

Для компенсации величины АЛ в данном устройстве предусмотрена возможность перемещения опоры 19.

Перед началом работы положение регули- руется упорами 23 и пружинами 24 так, что продольная ось толкателей 21 проходит через центр вращения барабана. Во время работы толкатель 21 контактирует со штампом и при их совместном движении перемещается на величину угла Ау, тем самым компенсируя , погрешность перемещения А/г.

Формула изобретения

1.Устройство для штамповки изделий из непрерывного материала, содержащее два

противоположно размещенных относительно оси подачи материала замкнутых конвейера, каждый из которых выполнен в виде двух параллельных тяговых цепей с направляю щими колодками, штампы, установленные в колодках с возможностью перемещения, силовой механизм, выполненный в виде барабана и упоров с шаровыми опорами, смонтированными на барабане с возможностью взаимодействия шаровыми опорами со штам5 пами, отличающееся тем, что, с целью повышения надежности работы, упоры выполнены в виде дополнительных опор, смонтированных на барабане с возможностью регулировочного перемещения в радиальном направлении, рычагов, шарнирно установлен0 ных одним из концов на опорах с возможностью поворота в полости, перпендикулярной продольной оси барабана, кронштейнов, закрепленных на барабане и расположенных по обе стороны каждой из опор, -боковых упоров, установленных в кронштей5 нах с возможностью регулировочного перемещения в плоскости. Параллельной плоскости поворота рычагов, и других элементов, расположенных между боковыми упорами и рычагами, причём шаровые опоры выполнены

0 на других концах рычагов.

2.Устройство по п. 1, отличающееся тем, что опоры выполнены в виде винтов, ввернутых в барабан, и гаек, навинченных на винты.

7 2

72

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки изделий из непрерывного материала | 1985 |

|

SU1303237A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| КОНВЕЙЕР ДЛЯ СБОРКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЖГУТОВ ПРОВОДОВ | 2009 |

|

RU2399107C1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Гравитационный конвейер для штучных грузов | 1988 |

|

SU1511187A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Устройство для подачи материала в рабочую зону пресса и удаления отштампованных изделий | 1985 |

|

SU1321504A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение надежности работы. Устройство содержит два противоположно размещенных относительно оси подачи материала замкнутых конвейера, каждый из которых выполнен в виде двух параллельных тяговых цепей с направляющими колодками. В направляющих колодках подвижно установлены штампы. Штампы приводятся в движение от силового механизма в виде барабана, несущего упоры с шаровыми опорами. Упоры выполнены в виде опор. Опоры смонтированы на барабане с возможностью регулировочного перемещения в радиальном направлении и представляют собой винты с гайками. На опорах шарнирно закреплены одним концом рычаги, на свободных концах которых выполнены шаровые опоры. По обе стороны каждого рычага размещены кронштейны. В кронштейнах установлены с возможностью регулировочного перемещения боковые упоры. Между рычагами и боковыми упорами расположены упругие элементы. 1 з.п. ф-лы, 5 ил.

II

, 4

1 5 У I /X у

П ;

.2

3 1

МН М ---

II4 -ч1Л.

, 4

77

18

21

28

| Устройство для штамповки изделий из непрерывного материала | 1985 |

|

SU1303237A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-24—Подача