Иаобретение относится к станкостроению, приборостроению, а именно к роторно- конвенериому автоматическому оборудованию непрерывного действия ,- роторным автоматам механической обработки относительно мелких деталей.

Цель изобретения - расширение технологических возможностей роторных автоматов за счет снабжения его каждой позиции устройствами контроля заготовок до обработки и изделий после обработки.

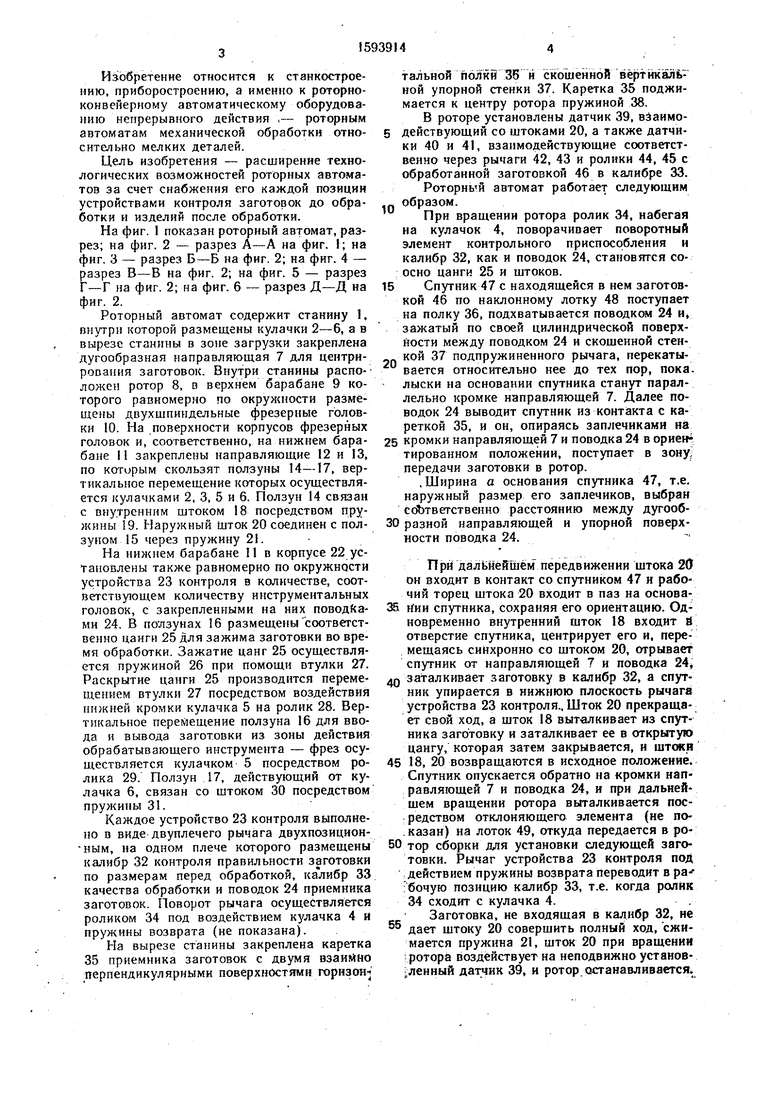

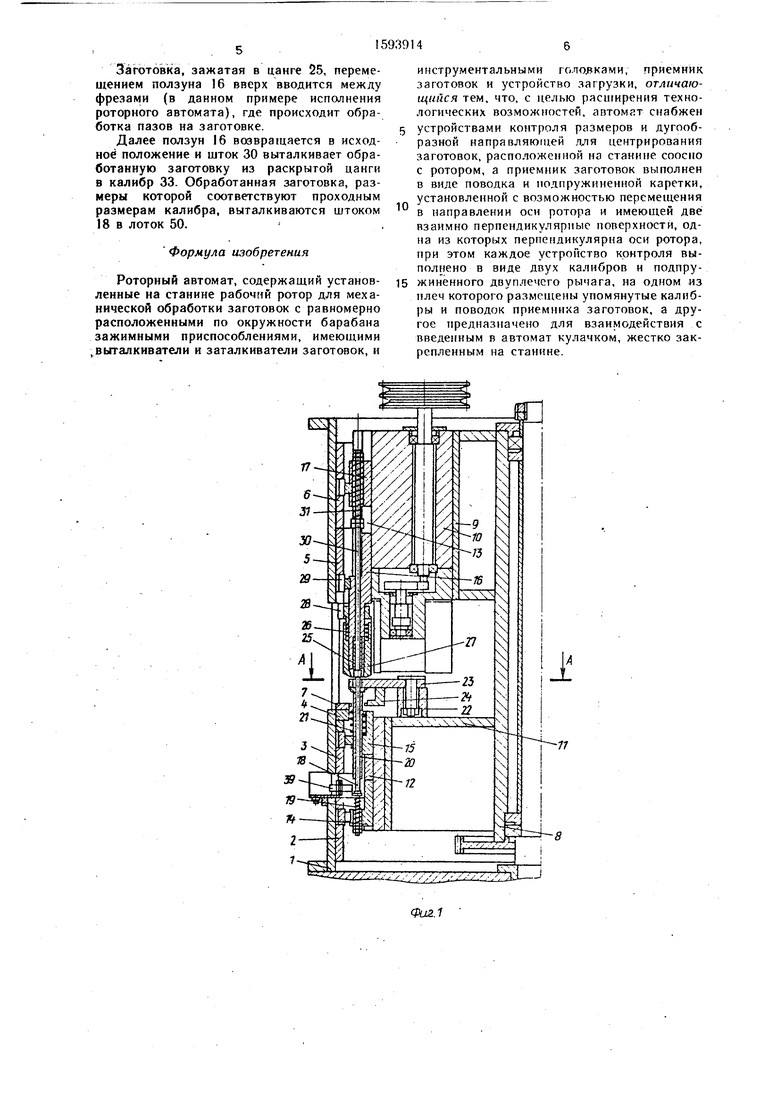

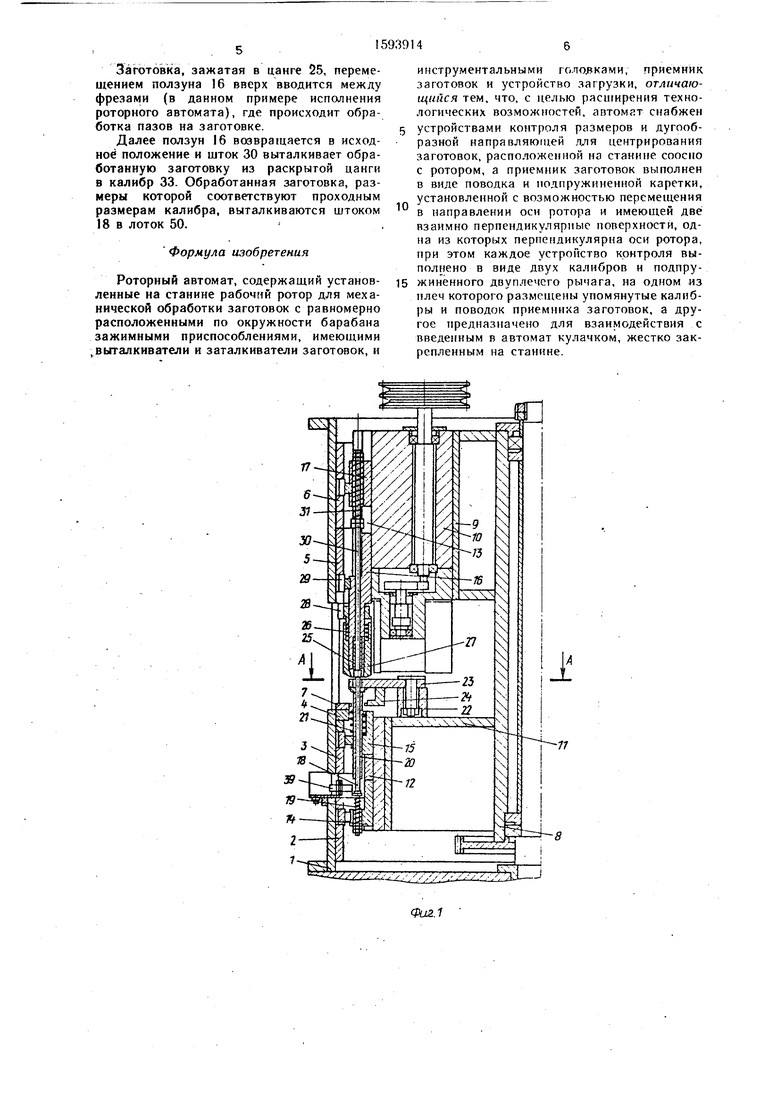

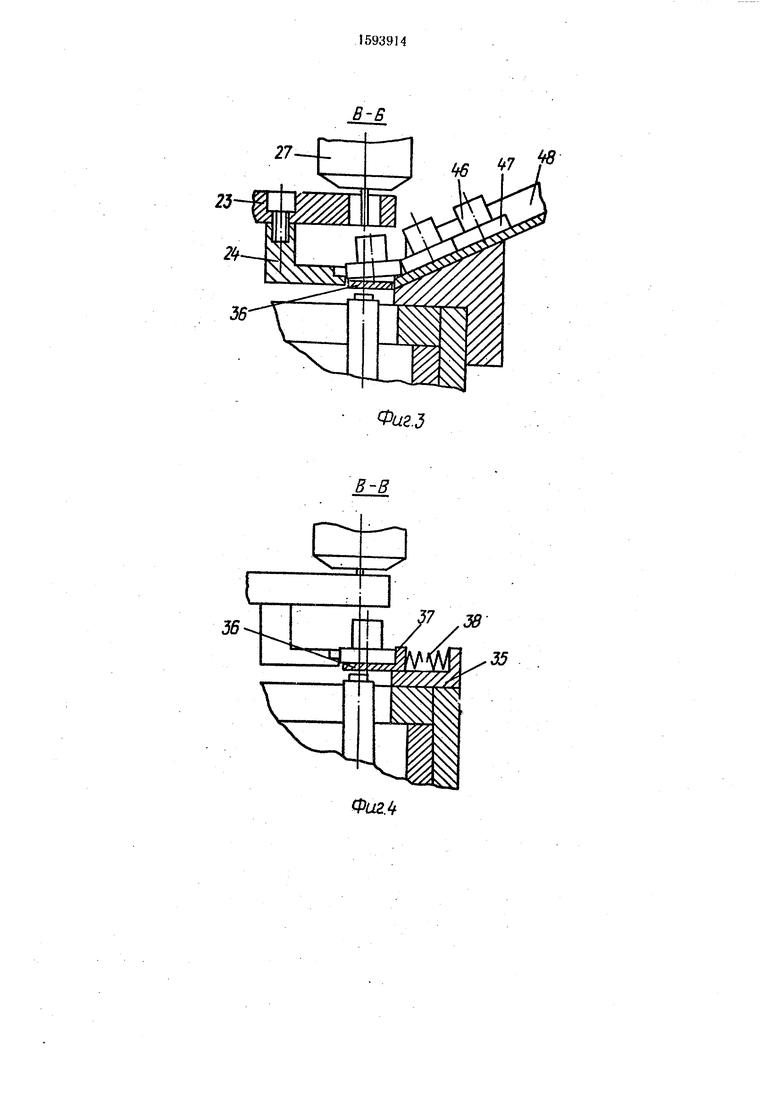

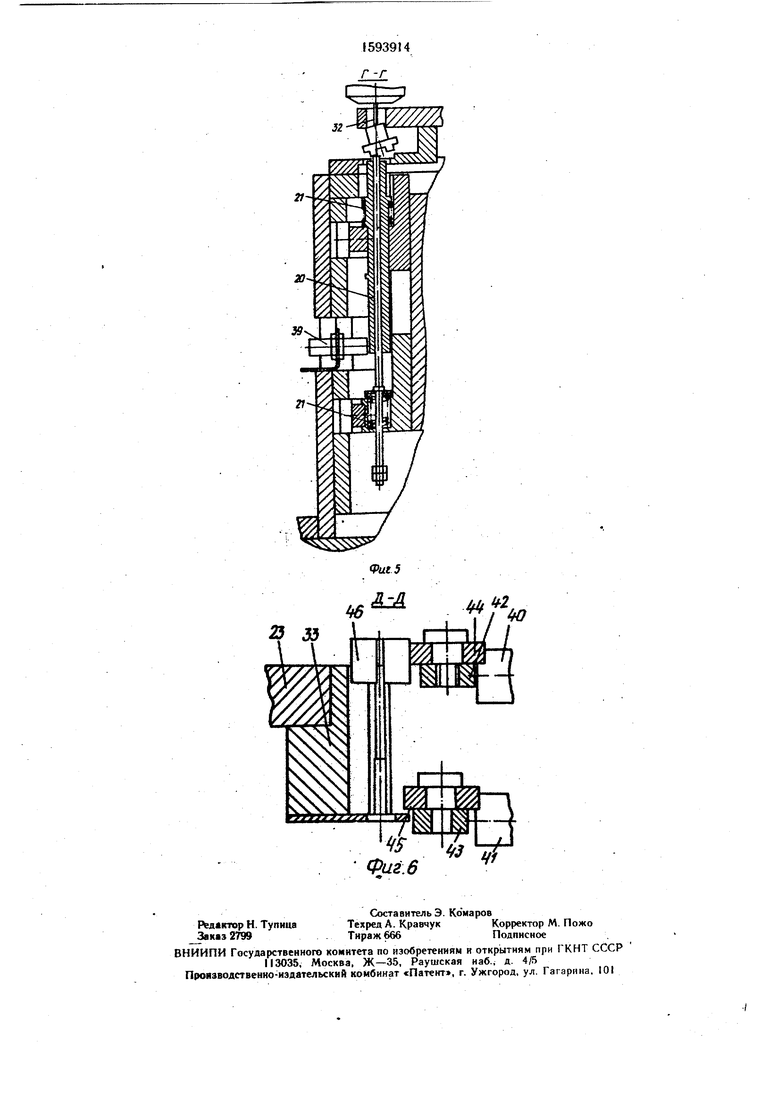

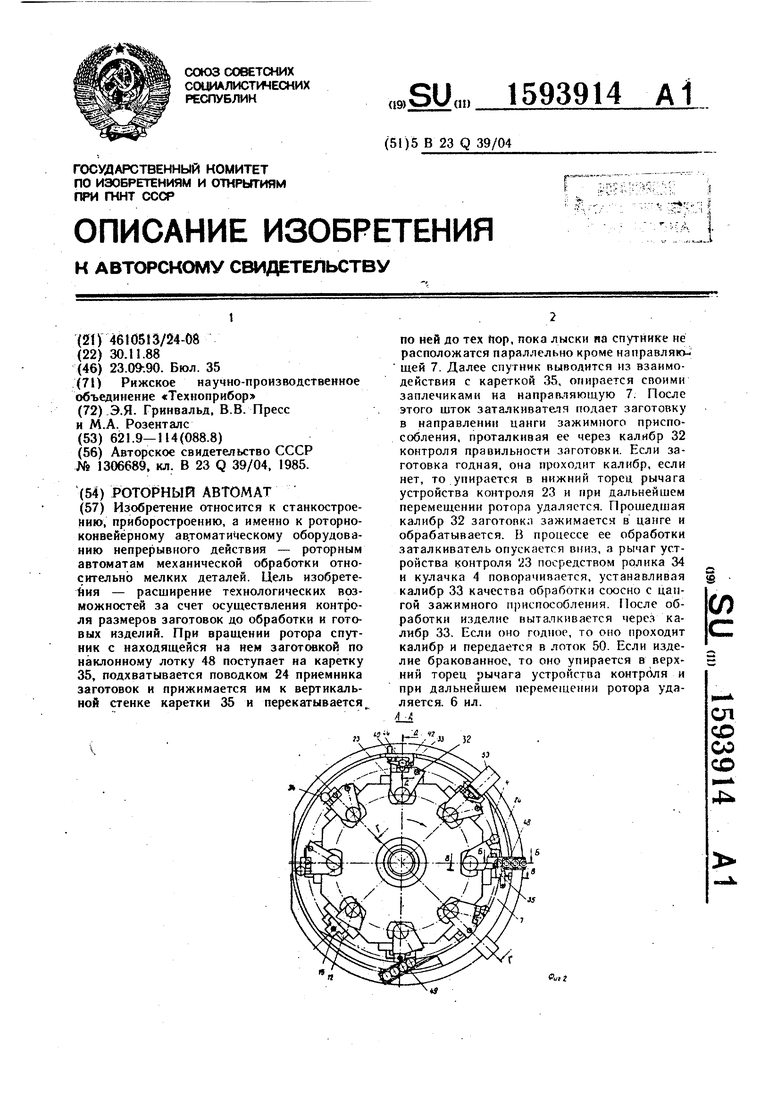

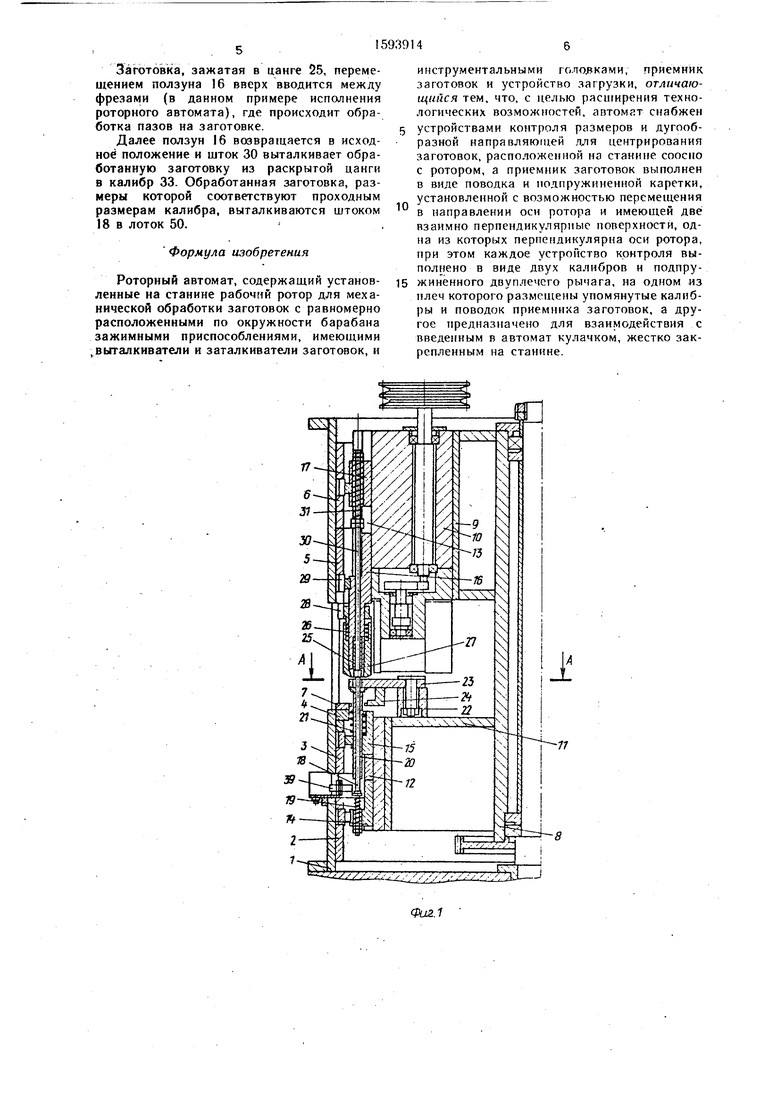

На фиг. 1 показан роторный автомат, разрез; на фиг. 2 - разрез А-А на фиг. J; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. б - разрез Д-Д на фиг. 2.

Роторный автомат содержит станину 1, внутри которой размещены кулачки 2-6, а в вырезе станины в зоне загрузки закреплена дугообразная направляющая 7 для центрирования заготовок. Внутри станины расположен ротор 8, D верхнем барабане 9 которого равномерно по окружности размещены двухшпиидельные фрезерные головки 10. На поверхности корпусов фрезерных головок и, соответственно, на нижнем барабане II закреплены направляющие 12 и 13, по которым скользят ползуны 14-17, вертикальное перемещение которых осуществляется кулачками 2, 3, 5 и 6. Ползун 14 связан с внутренним штоком 18 посредством пружины 19. Наружный Шток 20 соединен с ползуном 15 через пружину 21.

На нижнем барабане II в корпусе 22 установлены также равномерно по окружности устройства 23 контроля в количестве, соответствующем количеству инструментальных головок, с закрепленными на них поводЛа- ми 24. В по лзунах 16 размещены соответственно цанги 25 для зажима заготовки во время обработки. Зажатие цанг 25 осуществляется пружиной 26 при помощи втулки 27. Раскрытие цанги 25 производится перемещением втулкн 27 посредством воздействия нижней кромки кулачка 5 на ролик 28. Вертикальное перемещение ползуна 16 для ввода и вывода заготовки из зоны действия обрабатывающего инструмента - фрез осуществляется кулачком 5 посредством ролика 29. Ползун 17, действующий от кулачка 6, связан со щтоком 30 посредством пружины 31.

Каждое устройство 23 контроля выполнено в виде двуплечего рычага двухпозицион- -ным, на одном плече которого размещены калибр 32 контроля правильности заготовки по размерам перед обработкой, калибр 33 качества обработки и поводок 24 приемника заготовок. Поворот рычага осуществляется роликом 34 под воздействием кулачка 4 и пружины возврата (не показана).

На вырезе станины закреплена каретка 35 приемника заготовок с двумя взаимно перпендикулярными поверхностями горизон

тальной ПОЛКИ 35 и скошенной вертикальной упорной стенки 37. Каретка 35 поджимается к центру ротора пружиной 38.

В роторе установлены датчик 39, вйаимодействующий со штоками 20, а также датчики 40 и 41, взаимодействующие соответственно через рычаги 42, 43 и ролики 44, 45 с обработанной заготовкой 46 в калибре 33. Роторный автомат работает следующим

образом.

При вращении ротора ролик 34, набегая на кулачок 4, поворачивает поворотный элемент контрольного приспособления и калибр 32, как и поводок 24, станов$ггся со- осно цанги 25 и штоков.

Спутник 47 с находящейся в нем заготовкой 46 по наклонному лотку 48 поступает на полку 36, подхватывается поводком 24 и зажатый по своей цилиндрической поверхности между поводком 24 и скошенной стенкой 37 подпружиненного рычага, перекаты- вается относительно нее до тех пор, пока, лыски на основании спутника станут параллельно кромке направляющей 7. Далее поводок 24 выводит спутник из контакта с кареткой 35, и он, опираясь заплечиками на

5 кромки направляющей 7 и поводка 24 в ориен тированном положении, поступает в зону передачи заготовки в ротор.

.Ширина а основания спутника 47, т.е. наружный размер его заплечиков, выбран ссй)тветственно расстоянию между дугооб0 разной направляющей н упорной поверхности поводка 24.

При дальнейшем передвижении штока 2(J он входит в контакт со спутником 47 и рабочий торец штока 20 входит в паз на основаR ти спутника, сохраняя его ориентацию. Одновременно внутренний шток 18 входит и отверстие спутника, центрирует его и, перемещаясь синхронно со штоком 20, отрывает спутник от направляющей 7 и поводка 24,

Q заталкивает заготовку в калибр 32, а спутник упирается в нижнюю плоскость рычага устройства 23 контроля.. Шток 20 прекращает свой ход, а шток 18 выталкивает нз спутника заготовку н заталкивает ее в открытую цангу, которая затем закрывается, и штоки

5 18, 20 возвращаются в исходное положенне. Спутник опускается обратно на кромки направляющей 7 и поводка 24, и прн дальнейшем вращении ротора выталкивается посредством отклоняющего элемента (не по- . казан) на лоток 49, откуда передается в ро50 тор сборкн для установкн следующей заготовки. Рычаг устройства 23 контроля под действием пружины возврата переводит в ра бочую позицию калибр 33, т.е. когда ролик 34 сходит с кулачка 4..

Заготовка, не входящая в калибр 32, не

дает штоку 20 совершить полный ход, сжимается пружина 21, шток 20 прн вращении фотора воздействует на неподвижно установ- ;;ленный датчик 39, н ротор, смггаиавливается,

Заг6то1вка, зажатая в цанге 25, перемещением ползуна 16 вверх вводится между фрезами (в данном примере исполнения роторного автомата), где происходит обработка пазов на заготовке.

Далее ползун 16 возвращается в исходное положение н шток 30 выталкивает обработанную заготовку из раскрытой цанги в калибр 33. Обработанная заготовка, размеры которой соответствуют проходным размерам калибра, выталкиваются штоком 18 в лоток 50.

Формула изобретения

Роторный автомат, содержащий установленные на станине рабочий ротор для механической обработки заготовок с равномерно расположенными по окружности барабана зажимными приспособлениями, имеющими выталкиватели и заталкиватели заготовок, и

инструментальными гололками, приемник заготовок и устройство загрузки, отличающийся тем. что, с целью расширения технологических возможностей, автомат снабжен устройствами контроля размеров и дугообразной направляюгцей лля центрирования заготовок, расположенной на станине соосно с ротором, а приемник заготовок выполнен в виде поводка н подпружиненной каретки, установленной с возможностью перемещения Б направлении оси ротора и имеющей две взаимно перпендикулярные поверхности, одна из которых перпендикулярна оси ротора, при этом каждое устройство контроля выполнено в виде двух калибров и подпружиненного двуплечего рычага, на одном из плеч которого размещены упомянутые калибры и поводок приемника заготовок, а другое предназначено для взаимодействия с введенным в автомат кулачком, жестко закрепленным на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| Рабочий ротор | 1985 |

|

SU1306689A1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU202698A1 |

| СТАНОК-АВТОМАТ ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШТУЧНЫХ ЗАГОТОВОК | 1973 |

|

SU395182A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Многопозиционное роторно-конвейерное устройство для изготовления стержневых изделий типа гвоздей | 1988 |

|

SU1639852A1 |

Изобретение относится к станкостроению, приборостроению, а именно к роторно-конвейерному автоматическому оборудованию непрерывного действия - роторным автоматам механической обработки относительно мелких деталей. Цель изобретения - расширение технологических возможностей за счет осуществления контроля размеров заготовок до обработки и готовых изделий. При вращении ротора спутник с находящейся на нем заготовкой по наклонному лотку 48 поступает на каретку 35, подхватывается поводком 24 приемника заготовок и прижимается им к вертикальной стенке каретки 35 и перекатывается по ней до тех пор, пока лыски на спутнике не расположаться параллельно кромке направляющей 7. Далее спутник выводится из взаимодействия с кареткой 35, опирается своими заплечиками на направляющую 7. После этого шток заталкивателя подает заготовку в направлении цанги зажимного приспособления, проталкивая ее через калибр 32 контроля правильности заготовки. Если заготовка годная, она проходит калибр, если нет, то упирается в нижний торец рычага устройства контроля 23 и при дальнейшем перемещении ротора удаляется. Прошедшая калибр 32 заготовка зажимается в цанге и обрабатывается. В процессе ее обработки заталкиватель опускается вниз, а рычаг устройства контроля 23 посредством ролика 34 и кулачка 4 поворачивается, устанавливая калибр 33 качества обработки соосно с цангой зажимного приспособления. После обработки изделие выталкивается через калибр 33. Если оно годное, то оно проходит калибр и передается в лоток 51. Если изделие бракованное, то оно упирается в верхний торец рычага устройства контроля и при дальнейшем перемещении ротора удаляется. 6 ил.

в-в

Фиг.

Фиг.

Фиг.6

| Рабочий ротор | 1985 |

|

SU1306689A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-30—Подача