Изобретение относится к порошковой металлургии, н частности к устройствам для изготовления изделий мундштучным прессованием.

Целью изобретения является повышение качества изделий за счет улучшения их механических свойств.

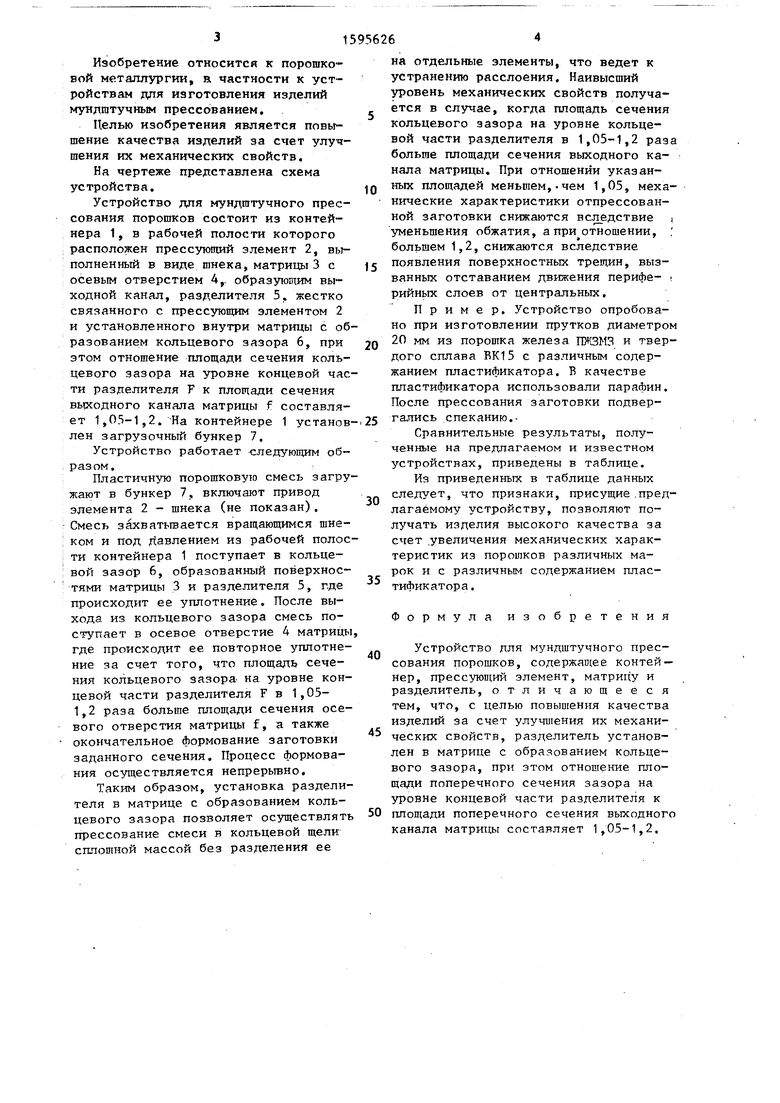

На чертеже представлена схема устройства.

Устройство дпя мундштучного прессования порошков состоит из контейнера 1, в рабочей полости которого расположен прессующий элемент 2, выполненный в виде шнека, матрицы 3 с осевым отверстием 4,. образующим выходной канал, разделителя 5. жестко связанного с прессующим элементом 2 и установленного внутри матрицы с образованием кольцевого зазора 6, при этом отношение площади сечения кольцевого зазора на уровне концевой части разделителя F к площади сечения выходного канала матрицы f составляет 1,05-1,2. На контейнере 1 установ лен загрузочный бункер 7,

Устройство работает следующим образом.

Пластичную порошковую смесь загружают в бункер 7, включают привод элемента 2 - шнека (не показан). Смесь захватьшается вращающимся шнеком и под давлением из рабочей полости контейнера 1 поступает в кольцевой зазор 6, образованный поверхностями матрицы 3 и разделителя 5, где происходит ее уплотнение. После выхода из кольцевого зазора смесь поступает в осевое отверстие 4 матрицы где происходит ее повторное уплотнение за счет того, что площадь сечения кольцевого зазора на уровне концевой части разделителя F в 1,05- 1,2 раза больше площади сечения осевого отверстия матрицы f, а также окончательное формование заготовки заданного сечения. Процесс формования осуществляется непрерьгоно,

Таким образом, установка разделителя в матрице с образованием кольцевого зазора позволяет осуществлят прессование смеси в кольцевой щели сплошной массой без разделения ее

на отдельные элементы, что ведет к устранению расслоения. Наивысший уровень механических свойств получа- ется в случае, когда площадь сечения кольцевого зазора на уровне кольцевой части разделителя в 1,05-1,2 раза больше площади сечения выходного канала матрицы. При отношении указанных площадей меньпшм,-чем 1,05, меха- нические характеристики отпрессованной заготовки снижаются вследствие , уменьшения обжатия, а при отношении, ; большем 1,2, снижаются вследствие

появления поверхностных трещин, вызванных отставанием движения перифе- рийньпс слоев от центральных.

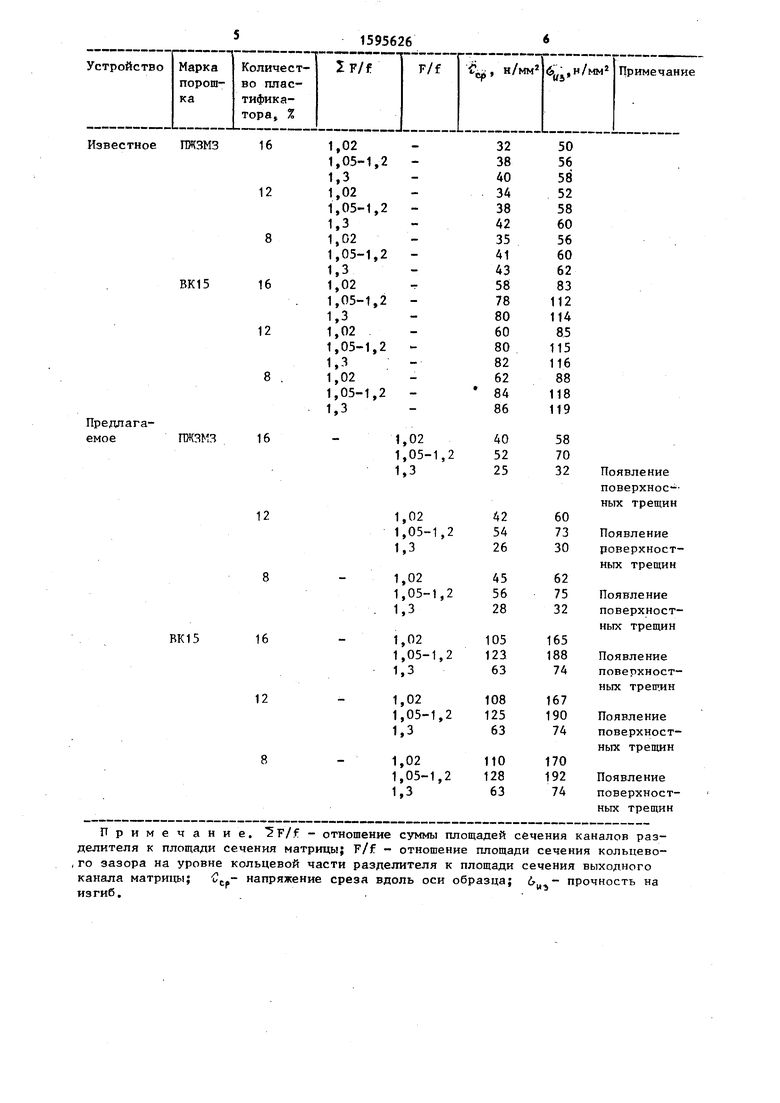

Пример. Устройство опробовано при изготовлении прутков диаметром 20 мм из порошка железа ПЖЗМЗ и твердого сплава ВК15 с различным содержанием пластификатора. В качестве пластификатора использовали парафин. После прессования заготовки подвергались спеканию.Сравнительные результаты, полученные на предлагаемом и известном устройствах, приведены в таблице.

Из приведенных в таблице данных следует, что признаки, присущие.предлагаемому устройству, позволяют получать изделия высокого качества за счет увеличения механических характеристик из порошков различных марок и с различным содержанием пластификатора.

Формула изобретения

Устройство для мундштучного прессования порошков, содержап(ее контейнер, прессующий элемент, матрицу и разделитель, отличающееся тем, что, с целью повышения качества изделий за счет улучшения их механических свойств, разделитель установлен в матрице с образованием кольцевого зазора, при этом отношение площади поперечного сечения зазора на уровне концевой части разделителя к площади поперечного сечения выходного канала матрицы составляет 1,05-1,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мундштучного прессования порошков | 1974 |

|

SU495160A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| УСТРОЙСТВО ДЛЯ МУНДШТУЧНОГО ФОРМОВАНИЯ | 2012 |

|

RU2486056C1 |

| Способ прессования многослойных изделий из металлических порошков | 1986 |

|

SU1342597A1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Устройство для мундштучного прессования пластифицированных порошков | 1981 |

|

SU939171A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

Изобретение относится к порошковой металлургии. Целью изобретения является повышение качества изделий за счет улучшения их механических свойств. Пластичная порошковая смесь из бункера 7 захватывается вращающимся шнеком и поступает из рабочей полости контейнера 1 в кольцевой зазор 6, образованный поверхностями матрицы 4 и разделителя 5, и затем в выходной канал матрицы, где происходит ее уплотнение за счет того, что площадь кольцевого зазора на урове кольцевой части разделителя в 1,05-1,2 раза больше площади сечения выходного канала матрицы. Прессование порошковой массы без разделения ее на отдельные элементы позволяет избежать расслоения. 1 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др.Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1970, с, 127-128 | |||

| Устройство для мундштучного прессования порошков | 1974 |

|

SU495160A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-09-30—Публикация

1988-02-29—Подача