Изобретение относится к очистке неомыпяемых от примесей в производст-ве синтетических жирных кислот СЖК,, . полученных окислением парафиновьтх углеводородов в присутствии кислорода воздуха и катализаторов, к усовершенг. ствованному способу очистки неомыпяемых производства синтетических жирных кислот от натриевых и марганцевых солей органических кислот и может быть использован в производстве СЖК.

Целью изобретения является улучшение качества целевого продукта. ..

Пример 1 . Берут образец не- оМыляемых (смесь неомыляемых I и II в. соотношении 2:1) со следующими показателями:

СЛ

Содержание натриясо

0,050 металла, мас.%

0) 0д

Содержание марганца0,025

метапла, мас.% со

Числа:

0,5

Кислотное 10,5

Эфирное 15,5

Карбонильное

5,5

Йодное 45,0

1 1дроксильное

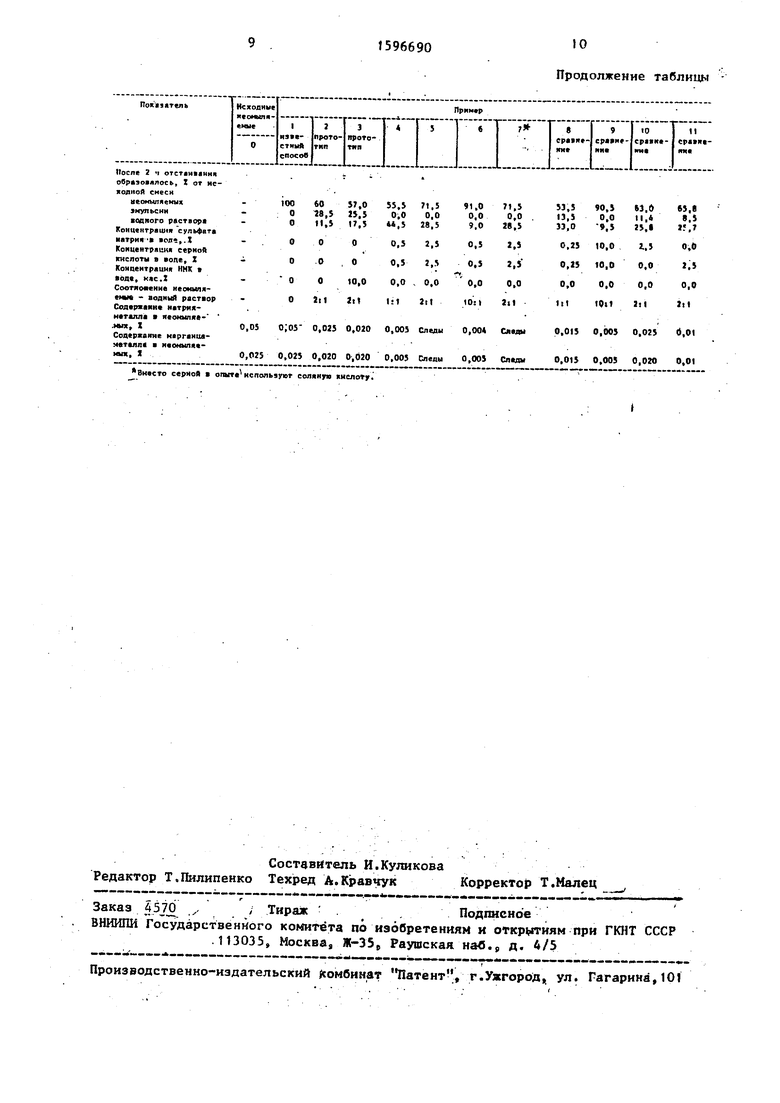

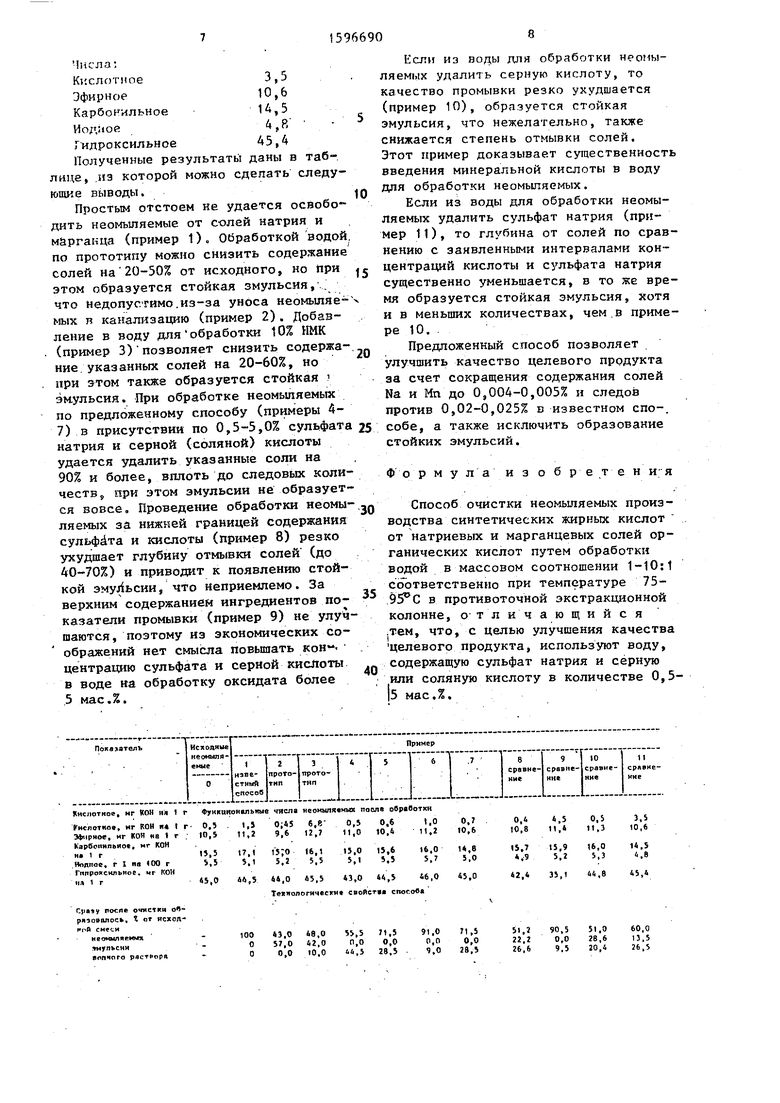

200 г неомыляемых указанного состава выдерживают в термостатированном шкафу в статических условиях в термостойком стакане при. в течение 24 ч и затем анализируют верхний слой неомыляемых. Получают следующие результаты Содержание, касД Натрий-металл0,ОЬ Марганец-металл 0,025 Числа: Кислотное1 J 5 Эфирноеt1,2 Карбонильное .17,1 Йодное5,1 Гидроксильное 4А,5 Из полученн,1х данных видно, что простым отстоем указанное KonHqectBo солей марганца и натрия удалить не удается, так как они прочно фастворе иы в неомыляемых и не отстаиваются простым отстоем.. П р и м е р 2 (по прототипу. Обработку неомыпяемьгх с качеством, как в примере 1, ведут в режиме противотока с помощью дистиллированной воды я насадочной противоточной колонке высотой 1,5 м и диаметром 0,05 м, снабженной стеклянной насадкой, при 75-85°С. Воду с температурой 75-95°С непрерьюно насосом-дозатором подают через распределитель в верхнюю часть колонки, и неомьшяемые с этой же тем пературой - в нижнюю часть. В качест ве насадки используют стеклянные бусы. Подача неомыляемых во всех опытах постоянна и составляет 1 л/ч Подача воды составляет 0,5 л/ч. Соо ношение неомьшчемые - вода равйо 2: После выхода установки на режим в условиях непрерывной работы сразу поСле очистки получают неомыляемых A3 мае.%iэмульсии 57 мас.%, .воды ОдО мас.%. После 2 ч отстаивания получают неомыляемых 60 мас,%; эмул сии 28,5 мас,% и воды 11,5 мас.%. Н омьшяемые характеризуются следующим показателями: Содержание, мас.% Натрий-металл 0,025 Марганец-металл 0,020 Функциональные числа: Кислотное0,45 Эфирное9,6 Карбонильное 15,0 Йрдно 5,2 lS дpoкcильнoe 44,0 I Из этого примера видно, что обра ботка неомьшяемых водой хотя и позв ляет снизить в них содержание натри и марганца, по в то же время сопровождается образованием стойкой в те чение более 2 ч эмульсии. Пример 3 (по прототипу с ис пользованием раствора водорастворим ;ислот (НМК) . .Проводят по успопяям римера 2, но вместо дистиллированной оды берут 10%-ный раствор низкомолеулярных кислот. Соотношение неомыяемые - вода 2:1. Спустя 2 ч смесь азделяют на 57% неомьшяемых, 25,5% мульсии ,5% водного раствора МК. Неомьшяемые характеривуются поазателями : Содержание, мас.%: Натрий-металл 0,020 Марганец-металл 0,020 Числа; Кислотное Эфирное . Карбонильное Йодное Гидроксильное Этот пример показывает, что ввеение НМК в раствор для промьшки незначительно улучшает процесс. При м е р 4. Предложенный способ при нижнем содержании ингредиентов.. Берут неомьшяемые с.качеством, как в примере 1, и обрабатывают их при водой, содержащей по 0,5% сульфата натрия и серной кислоты при . отношении 1:1. После прекращения движения жидкости смесь расслаивается на 55,5% неомьшяемых и 44,5% раствора . Эмульсия не образуется. Неомыляемые характеризуются показателями: Содержание, мас.%: Натрий-металл 0,005 Марганец-металл 0,005 Числа: Кислотное0,5 Эфирное11,0 Карбонильное 15,0 Йодное5,1 Гидроксильное 43,0 П р и м е р 5 (по предложенному способу при среднем содержании ингредиентов) . Проводят по условиям примера 4, но при соотношении с водой 2:1, с использованием воды, содержащей по сульфата натрия и серной кислоты. Образования эмульсии не наблюда-ют, получают после расслоения 71,5% неомьшяемых и 28,6% водного раствора. Неомьшяемые имеют показатели: Содержание, мас.%: Натрий-металл - Следы Марганец-металл Следы Числа: Кислотное0,6 Эфирное10,4 Карбонильное 15,6 Йодное5,5 Гидроксилы.ое 44,5 П р и м е р 6 (по предложенному способу при максимальном содержании ингредиентов) . Про1зодят по условиям примера 4, но при соотношении неомы ляемых и воды 10:1, с использование воды, судержащей по 5,0 мас.% сульф та натрия и серной кислоты. Образов ние эмульсии не наблюдают, получают после расслоения 91% неомыляемых и 9% водного раствора. Неомьтяемые имеют показатели: Содержание, мае,%: Натрий-металл 0,004 Марганец-металл 0,005 Числа: Кислотное1jO Эфирное11,2Карбонильное16,0 Йодное5,7 Гидроксильное 46,0 V П р и м е р 7 (по предложенному способу при среднем содержании ингр диентов, но с заменой серной на сол Hyfo кислоту). Проводят по условиям примера 5, раствор содержит по 2,5% сульфата натрия и соляной кислоты. Образования эмульсии не наблюдают. Получают 71,5% неомыляемых и 28,5% водного раствора. Неомыляемые харак теризуются показателями: Содержание, мас.%: Натрий-металл Следы Марганец-металл Следы Числа: Кислотное.0,7 Эфирное10,6 Карбонильное 14,8 Йодное5,0 Гидроксильное 45,0 и м е р 8 (сравнительный, по предложенному способу за нижним пре делом содержания ингредиентов). Про водят по условиям примера 4, но берут 1:1 водного, раствора, содержаще по 0,25 мас.% сульфата натрия и сер ной кислоты. Сразу после окончания опыта получают 51,2% неомыляемых, 22,2% эмульсии и 26,6% водного раст вора. Спустя 2 ч имеют 53,5% неомыл емых, 13,5% эмульсии и 33% водного раствора. Неомыпяемые характеривуют ся показателями: Числа: Кислотное Эфирное Карбонильное Ил.чмоп Гидрокснльное Солержание, мае, Иатрии-металл Марганец-металл П р и м е р 9 (сравнение, по предложенному способу за верхним пределом содержания ингредиентов). Проводят по услогзиям примера 6, но содержание . сульфата натрия и серной кислоты составляет по Ю мас.%. Сразу после обработки количество неомьшяемых составляет 90,5% и водного раствора 9,5%. Состав смеси через 2ч не изменяется . Неомьшяемые имеют характеристику:Числа: Кислотное4,5 Эфирное11,4 Карбонильное15,9 Йодное5,2 Гидроксильное 35,1 Содержание, мас.%: Натрий-металл Марганец-металл Пример 10 (сравнение, существенность введения серной кислоты). Проводят по условиям примера 5, но серную кислоту не вводят. Сразу после обработки имеют неомьшяемых 51%, , эмульсии 28,6% и водного раствора 20,4%. Спустя 2 ifполучают неомыляемых 63%, эмульсии tl,4%, водного раствора 25,6%. Неомыляемые характеризуются показателями: Содержание, мас.%: Натрий-металл Марганец-металл Числа: Кислотное Эфирно-е Карбонильное Йодное Гидроксильное Пример 11 (сравнение, сущестBeHHocTjb введения сульфата натрия). Проводят по условиям примера 5, но сульфат натрия не добавляют. Сразу после обработки имеют неомьшяемьгх 60%, эмульсии 13,5%, водного раствора 26,5%. Спустя 2 ч получают неомьшяемые 65,8%, эмульсия 26,5%. Спустя 2 ч получают Неомыляемые - 65,8%, эмульсия - 8,5%, водный раствор 25,7%, Неомыляемые имеют показатели: Содержание, мае.%: Натрий-металл 0,01 Марганец-металл 0,01

Числа;

Кислотное3,5

Эфирное10,6

Карбон-ильное 14,5 Иодиое

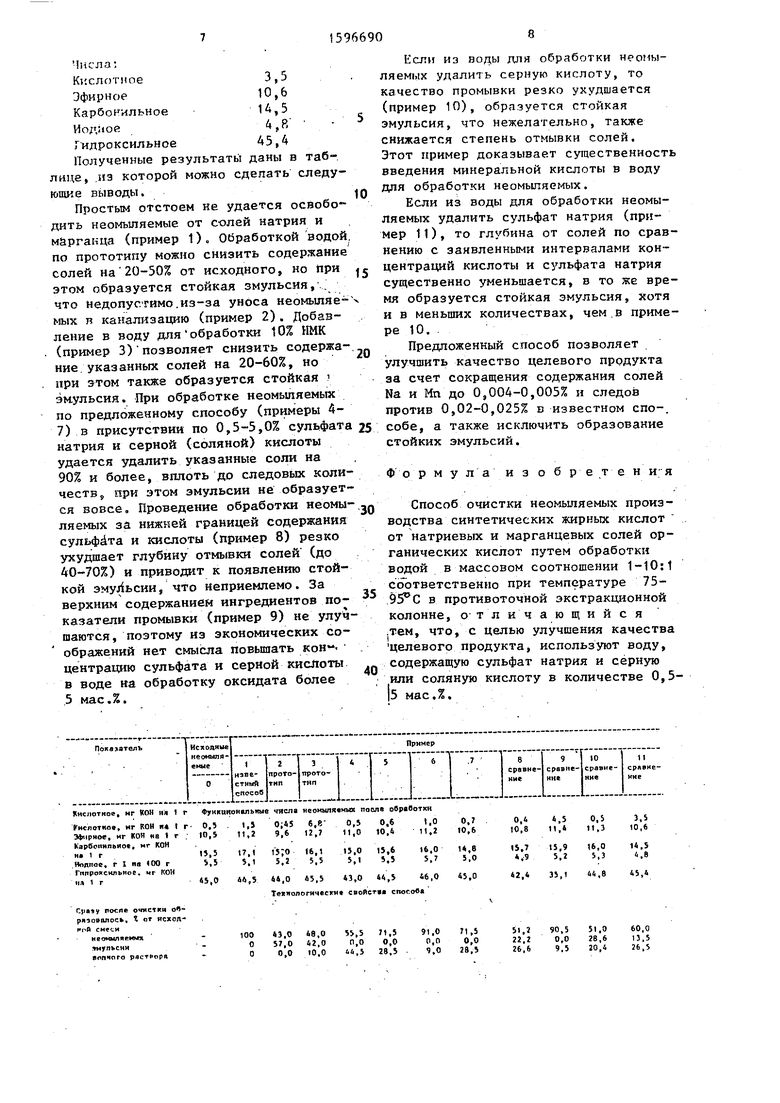

Гидроксильное А5,4 Полученные результаты даны в таблице, .нз которой можно сделать следующие выводы.

Простым отстоем не удается освободить неомъшяемые от солей натрия и м&ргакца (пример 1), Обработкой водой по прототипу можно снизить содержание солей на20-50% от исходного, но при этом образуется стойкая эмульсия, . что недопустимо.из-за уноса неомьшяемых п канализацию (пример 2). Добавление в воду дляобработки 10% НМК (пример 3)позволяет снизить содержание указанных солей на 20-60%, но при этом также образуется стойкая эмульсия. При обработке неомьшяемых по предложенному способу (примеры 47) в присутствии по 0,5-5,0% сульфат натрия и серной (соляной) кислоты удается удалить указанные соли на 90% и более, вплоть до следовых количеств, при этом эмульсии не образуется вовсе. Проведение обработки неомыляемых за нижней границей содержания сульфита и кислоты (пример 8) резко ухудшает глубину отмывки солей (до 40-70%) и приводит к появлению стойкой эмуЛьсии, что неприемлемо. За верхним содержанием ингредиентов показатели промывки (пример 9) не улучшаются, поэтому из экономических соображений нет смысла повышать кон. центрацию сульфата и серной кисЛоты в воде иа обработку оксидата более 5 мас.%.

Кслн из воды для обработки неоныляем1.1х удалить серную кислоту, то качество промывки резко ухудшается (пример 10), образуется стойкая эмульсия, что нежелательно, также снижается степень отмывки солей. Этот пример доказывает существенность введения минеральной кислоты в воду для обработки неомыпяемых.

Если из воды для обработки неомыляемых удалить сульфат натрия (пример 11), то глубина от солей по сравнению с заявленными интервалами концентраций кислоты и сульфата натрия существенно уменьшается, в то же время образуется стойкая эмульсия, хотя и в меньших количествах, чем.в примере 10.

Предложенный способ позволяет улучшить качество целевого продукта за счет сокращения содержания солей Na и Мп до 0,004-0,005% и следов против 0,02-0,025% в известном спо-. собе, а также исключить образование стойких эмульсий.

Фор м у л а и 3 о б р е т е н и я

Способ очистки неомьшяемых производства синтетических жирных кислот от натриевых и марганцевых солей органических кислот путем обработки водой в массовом соотнощении 1-10:1 соответственно при температуре 7595 С в противоточной экстракционной колонне, отличающийся .тем, что, с целью улучшения качества целевого продукта, используют воду, содержащую сульфат натрия и серную или соляную кислоту в количестве 0,5|5 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1766904A1 |

| Способ получения сиккативов | 1984 |

|

SU1281580A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ получения эмульгатора для жирования кож | 1981 |

|

SU1049480A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПАРАФИНА | 1991 |

|

RU2027508C1 |

| Способ рафинации растительных масел | 1981 |

|

SU992564A1 |

Изобретение касается производства синтетических жирных кислот, в частности очистки неомьтяемых продуктов от Na- и Мп-солей органических . ,1, кислрт. Цель - повышение качества целевого продукта. Дпя этого гсход- ный продукт обрабатывают водой (при массовом соотношений 1-10:1), содержащей сульфат натрия и cepHyjo или cd- ляную кислоту в количестве 0,5 - 5 мас.%, при 75-95"С в противоточной экстракционной койонне. Эти условия повышают качество целевого продукта за счет снижения содержания солей Na и Мп с 0,02-0,025% до 0,004-0,004% при исключении образования эмульсий.(/)

Техпологическн CBoRcrva СПОСОБА

«3.0 48,0

100

57,0 «г,О

О О

0,0 10,0

51,0

60,0

51,г

90,5

П,5

5S,S и,5 2в,6 13.5

22,2 0,0

п,о 0,0 0,0 26,6 28,)

20,4

4,5 28,5 26,5 9.5

серной с апыт« исполыуют соляную кнелоту.

Продолжение таблицы

| Алаев Б.С, и др | |||

| Производство СЖК | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| • •• | |||

| • ; | |||

| \ ^ • ' -,-.:Дроздов А.с | |||

| Современное состояние технологии СШК и перспективы ее усовершенствования | |||

| М.! ЦНИИТЭНЕфте- хим, 1980, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-10-15—Публикация

1988-04-18—Подача