Изобретение относится к производству керамических изделий, преимущественно товаров широкого народного потребления.

Целью изобретения является повьше- ние термостойкости, снижение водо- поглощения и устранение цека.

Химический состав фосфогипса при получении фосфорной кислоты следующий: 0,58-1,05; 0,3-0,83; СаО 31,33-34,78; MgO 0,20-0,51;. SO, 41,24-48,19; 1,04-2,23; 0,15-0,40; К,0 0,12-Q,33; п.п.п. 2,95-7,85; водорастворимый 0,30- 0,95.

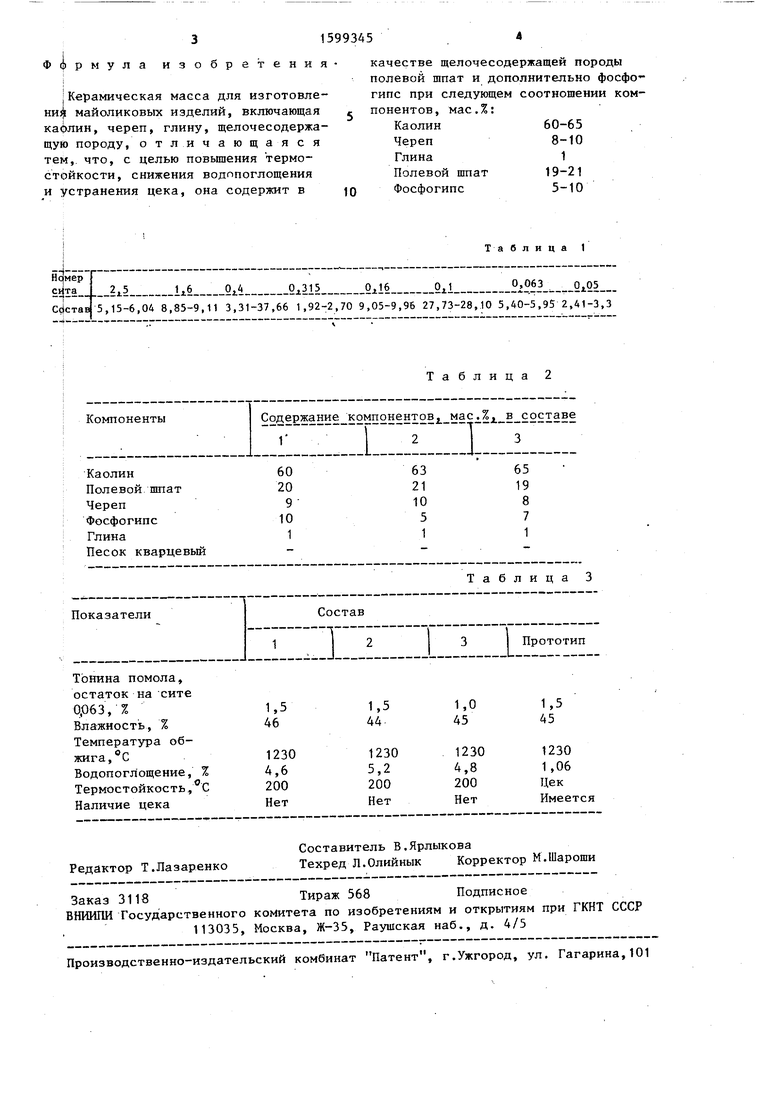

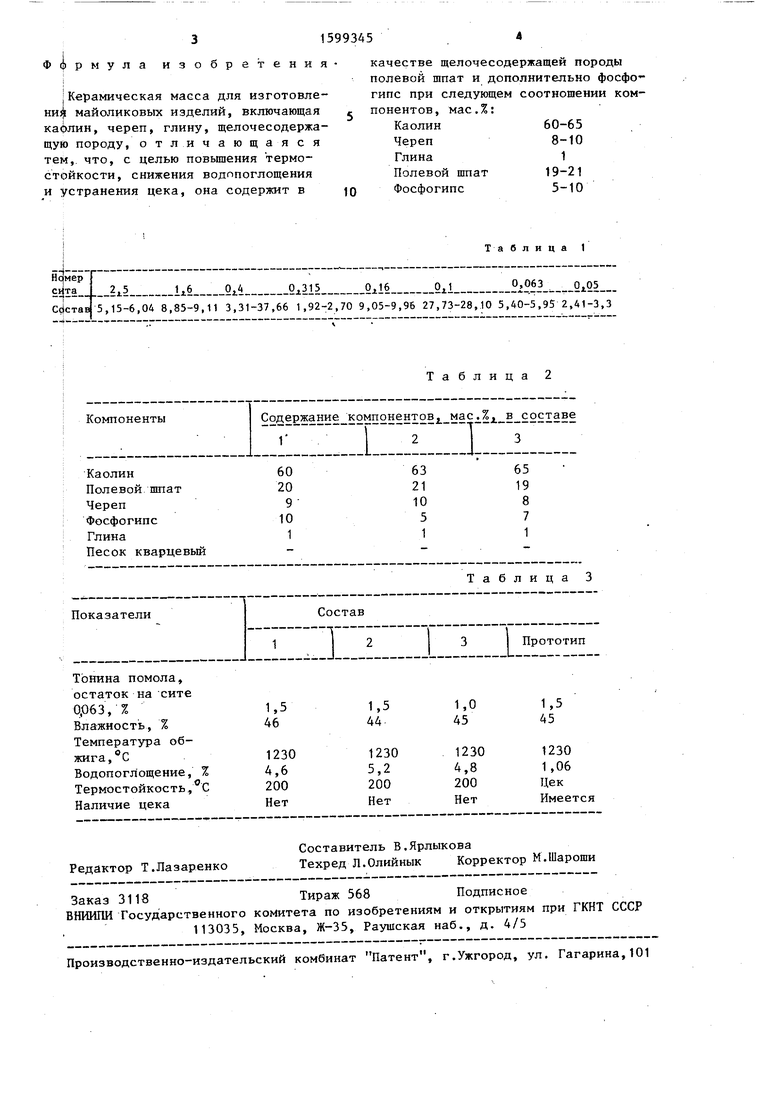

Фракционный состав фосфогипса представлен в табл. 1.

Майоликовые изделия изготавливают по следующей технологии.

Массу готовят пшикерным способом путем совместного помола компонентов

шихты.в шаровой мельнице до остатка на сите 0063 (9428 отв/см ) 1-2%. Влажность готового шликера 44-46%. Текучесть (при диаметре отверстия вискозиметра 10.мм) через 30 с 5-6.

Изделия отливают в гипсовых формах. После сушки изделия обжигают в электрической- печи.

Температура утельнрго обжига 750- 800 С, а температура политого обжига 1200-1230 с.

Изделия покрывают глазурями следующего состава, мас.%: SiO 2. 68 ,6-69,42; А1,0 5 18,19-20,12; Ее,0 5,0-5,7; СаО 2,12-2,33; MgO 2,61-3,22; Nai.0 . 0,09-0,2; 0,16-0,24; S 1,11-1,5.

Предлагаемые составы керамической

массы приведены в табл. 2.

I

Физико-химические свойства майоликовых изделий приведены в табл. 3. .

СП

IXO

со со li

01

Ф

рмула изобретения

(Керамическая масса для изготовле- кк майоликовых изделий, включающая каблин, череп, глину, щелочесодержа- щую породу, о тли ч а ющая с я тем,, что, с целью повьппения термостойкости, снижения водппоглощения и устранения цека, она содержит в

качестве щелочесодержащей породы полевой шпат и дополнительно фосфо гипс при следующем соотношении компонентов, мас.%:

Каолин60-65

Череп8-10

Глина1

Полевой шпат 19-21 Фосфогипс 5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1988 |

|

SU1634653A1 |

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1599344A1 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

| Нефриттованная глушеная глазурь | 1988 |

|

SU1583400A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ КОРИЧНЕВОГО ЦВЕТА | 2009 |

|

RU2406712C1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2015 |

|

RU2579826C1 |

Изобретение относится к составам керамических масс для изготовления майолики. С целью повышения термостойкости, снижения водопоглощения и устранения цека масса включает следующие компоненты, мас.%: каолин 60-65

череп 8-10

глина 1

полевой шпат 19-21

фосфогипс 5-10. Физико-химические показатели следующие: тонина помола (остаток на сите 0063) 1,0-1,5%, влажность 44-46%, температура обжига 1230°С, водопоглощение 4,6-5,2%, термостойкость 200°С, цек отсутствует. 4 табл.

ц.;1 - ..2 51л6 О А0 3150 16OU° 0 3 0 05.

С;|став 5,15-6,04 8,85-9,11 3,31-37,66 1,92-2,70 9,05-9,96 27,73-28,10 5, 2,41-3,3

- 1

:Таблица2

КомпонентыСодержание компонентов мас % в составе

ri:z:i::i:.:x:L....

Каолин606365

Полевой шпат202119

Череп9Ю

Фосфогипс105 7

Глина11 1

Песок кварцевый- Таблица 3

ПоказателиСостав

1 12 3 Прототип

Тонина помола,

остаток на сите

ОрбЗ, %1,51,51,01,5

Влажность, %46444545

Температура обжига,С1230123012301230

Водопогл ощение, %4,65,24,81,06

Термостойкость, С200200200Цек

Наличие цекаНет Нет

Составитель В.Ярлыкова Редактор Т.Лазаренко Техред П.,

ЗакаГзш Тираж 568 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

------------- -

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица 1

| Керамическая масса | 1978 |

|

SU767068A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мор.оз И.И | |||

| Фарфор, фаянс, майолика | |||

| Киев: Техника,- 1975, с | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

Авторы

Даты

1990-10-15—Публикация

1988-07-12—Подача