Изобретение относится к химии гетероциклических соединений, а именно к усовершенствованному способу очистки диаллилизоцианурата, применяемого для получения теплостойких полимерных материалов.

Цель изобретения - упрощение способа и сокращение продолжительности очистки без применения органических растворителей и сохранение высокого качества и выхода целевого продукта.

Согласно предлагаемому способу сьфой диаллилизоцианурат диспергируется в растворе карбоната натрия в определенном соотношении при 50-80 С в течение 1-2 ч с последующей фильтрацией и выцелением целевого продук- та подкислением соляной кислотой.

Пример 1. В трехгорлую кол- бу вместимостью 1 л с мешалкой и обратным холодильником загружают 150 г

сырого диаллилизоцианурата с влажностью 16,3%, 700 МП 15%- Иого раствора карбоната натрия (мае.соотношение 1:4,7) и диспергируют при 8Q°C в течение 60 мин. Затем содержимое колбы охлаждают до и фильтруют. Фильтрат подкисляют 10%-ным. раствором соляной кислоты до рН 3,3 t 0,5. Вьтавший осадок фильтруют, промывают на фильтре 2 раза водой порциями по 25-30 мл, хорошо отжимают и сушат в вакуум-сушильном шкафу при 75i5 C и вакууметрическом давлении 0,2-0,3 кПа. После сушки получают 109,5 г диаллилизоцианурата, представляющего собон бельш мелкокристаллический порошок с температурой плавления 145 С, йодным числом - 242,1 г йода/100 г вещества, кислотным числом - 270,1 мг КОН/1 г вещества.

СП

со со

САЗ О) 00

Пример 2. Очистку проводят по примеру 1 с использованием 10%-но- го раствора карбоната натрия в количестве 700 МП мас. соотношение 1: :4,7 соответственно). Получено 103,4 г диаллилизоцианурата с температурой плавления , йодным числом - 242,9 г йода/100 г вещества, кислотным J иcлoм - 270,5 кг КОН/100 г вещества,

Пример 3. Очистку проводят по примеру 1 с использованием 20%-но- го раствора карбоната натрия в количестве 700 мл (мае. соотношение 1: :4,7 соответственно). Получено 109,3 г диаллилизоцианурата с темпе- ратурой плавления , йодным чис- лом - 240,2 г йода/100 г вещества,

кислотным числом - 280,2 мг КОН/1 г

вещества.

Пример 4. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллилизоцианурата в 700 мл

15%-ного раствора карбоната натрия 25 (мае. соотношение 1:4,7 соответственно) 60 мин при. .. Получено 108,7 гдиаллилизоциануратас темпера- турой плавления .144°С, йодным числом - 242,1 г йода/100 г вещества, кислотным числом - 267,7 мг КОН/1 г

вещества.

П-р и м е р 5. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллилизоцианурата в 700 мл 15%-ного раствора карбоната натрия (мае. соотношение 1:4,7 соответственно) при 50 е в течение 60 мин . Получено 101,9 г диаллилизоцианурата с температурой плавления 143 С, йодным числом - 242,2 г йода/100 г вещества, кислотным числом - 267,9 мг КОН/1 г вещества.

Пример 6. Очистку .проводят по примеру 1. Диспергируют 150 г сы- . рого диаллилизоцианурата в 700 мл 15%-ного раствора карбоната натрия (мае. соотношение 1:4,7 соответственно) при 80°С в течение 2 ч. Получено 108,7 гдиаллилизоцианурата с температурой плавления , йодным числом - 242,5 г йода/100 г вещества, кислотным числом - 270,1 мг КОН/1 г

вещества.

Пример 7. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллилизоцианурата в 825,0 мп 15%-ного р.аствора карбоната натрия (мае. соотношение 1:5,5 соответст- ,

45

50

5

0

венно) при в течение 60 мин. Получено 107,1 г диаллилизоцианурата с температурой плавления 144 Cv йодным числом - 241,9 г йода/100 г вещееjBa, кислотным числом - 268,9 мг КОН/1 г вещества.

Пример 8. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллилизоцианурата в 675 мл 15%-ного раствора карбоната натрия (мае. соотношение 1:4,5 соответственно) при 80 С в течение 60 мин. Получено 106,9 г диаллилизоцианурата с .температурой плавления , йодным числом - 242,8 г йода/100 г вещества, кислотным числом - 269,3 мг КОН/Г вещества.

Пример 9. Очистку проводят по примеру 1о 150 г сырого диаллилизоцианурата диспергируют в 700 мл 5%-ного раствора карбоната натрия (мае. соотношение 1:4,7 соответственно) при 80 С в течение 60 мин. Получено 67,9 г диаллилизоцианурата с температурой плавления , йодным числом - 242,8 г йода/100 г вещества, кислотным-числом - 269,2 мг КОН/1 г вещества.

Пример 10. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллилизоцианурата в 700 мл 15%-ного раствора карбоната натрия (мае. соотношение 1:4,7 соответственно) при 40 С в течение 60 мин. Получено 89,3 г диаллилизоцианурата с температурой плавления 143°С,йодным числом - 240,8 г йода/100 г вещества, кислотным числом - 268,0 мг КОН/1 г вещества.

Пример 11. Очистку проводят по примеру 1, Диспергируют 150 г сырого диаллилизоцианурата в 700 мл 15%-ного раствора карбоната натрия (мае. соотношение 1:4,7 соответственно) при 90°С в течение 60 мин. Получено 109,1 г диаллилизоцианурата с температурой плавления 145 С, йодным числом - 241,7 г йода/100 г-вещества, кислотным числом - 279,1 мг КОН/1 г вещества.

П р J1 м е р 12. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллилизоцианурата в 700 мл 15%-ного раствора карбоната натрия (мае. соотношение 1:4,7 соответственно) при в течение 30 мин. Получено 90,7 г диаллилизоцианурата с температурой плавления 144 С, йодным

числом - 242,6 г йода/100 f вещества, кислотым числом - 280,0 мг КОН/1 г вещества.

Пример 13. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллклизоцианурата в 700 мл 15%-ного раствора карбоната натрия (.мае. соотношение 1 :4,7 соответст- зенно) при 30°С в течение 180 мин. Получено 108,7 г диаллилизоцианурата с температурой плавления , йодным числом - 242,9 г йода/100 г вещества, кислотным числом - 268,0 мг КОН/1 г вещества.

Пример 14. Очистку проводят по примеру 1. Диспергируют 150 г сырого диаллилизоцианурата в 500 мл 15%- ного раствора карбоната натрия (мае. соотношение 1:3,3 соответственно) при в течение 60 мин. Полз чено 84,5 г диаллилизоцианурата с температурой плавления 145 С, йодным числом - 242,1- г йода/100 г вещества, кислотным числом - 267,8 мг КОН/1 г вещества.

Пример 15. Очистку проводят по примеру 1 . Диспергирук т 150 г сырого диаллилизоцианурата в 900 мл 15%-ного раствора карбоната натрия {мае. соотношение 1:6 соответственно) при 80°С в течение 60 мин. Получено 98,7 г диаллилизоцианурата с температурой плавления 145°С, йодным числом - 242,1 г йода/100 г вещества кислотным числом - 268,3 мг КОН/1 г вещества.

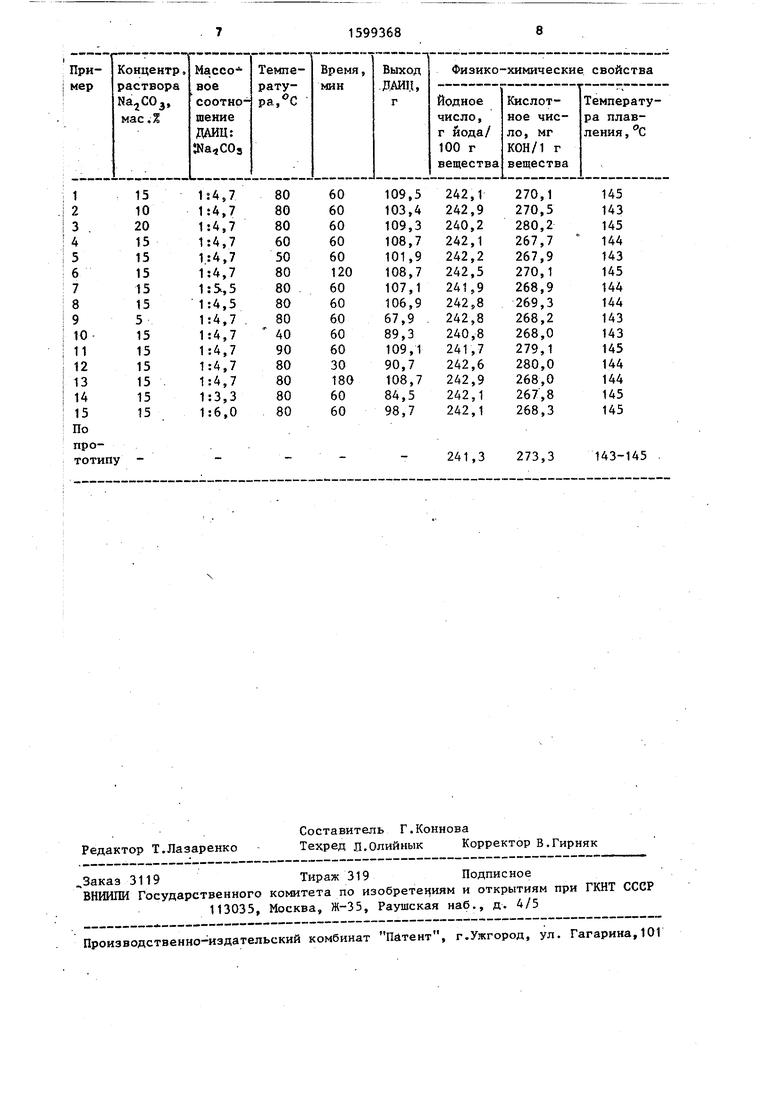

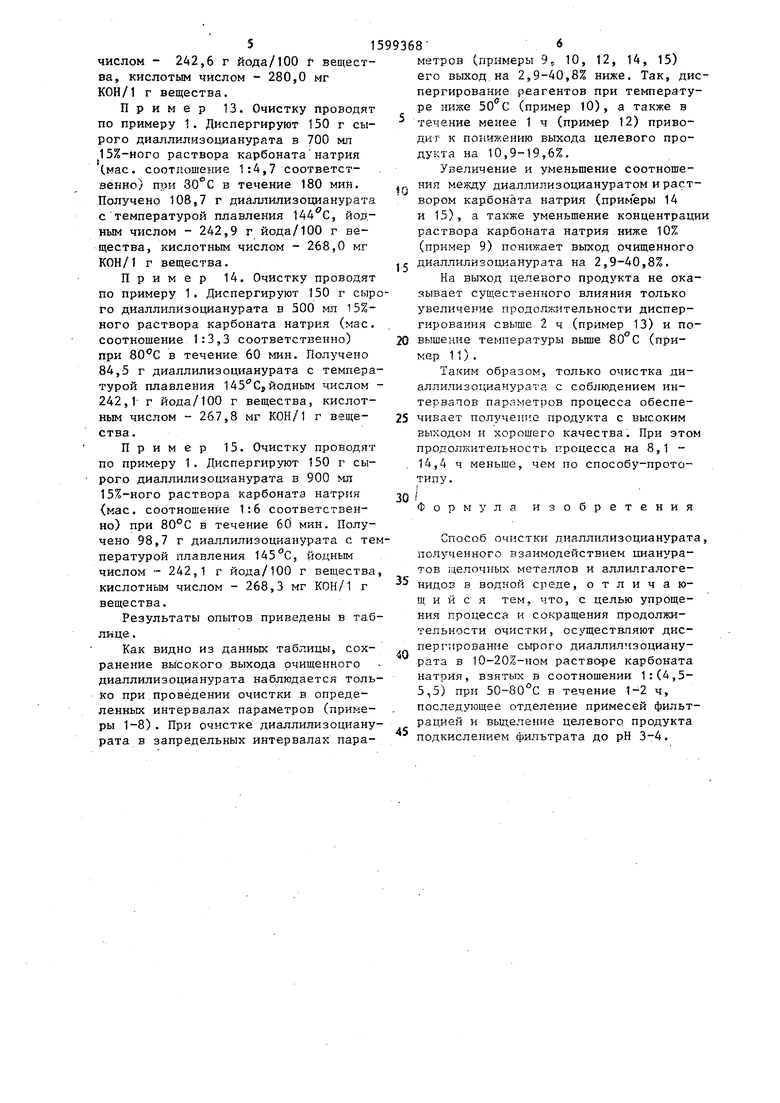

Результаты опытов приведены в таблице .

Как видно из данньк таблицы, сохранение высокого .выхода очищенного диаллилизоцианурата наблюдается только при проведении очистки в определенных интервалах параметров (примеры 1-8). При очистке диаллилизоцианурата в запредельных интервалах пара

метров (примеры 9, 10, 12, 14, 15) его выход на 2,9-40,8% ниже. Так, диспергирование реагентов при температуре ниже 50 С (пример 10), а также в течение менее 1 ч (пример 12) приводит к понижению выхода целевого продукта на 10,9-19,6%.

Увеличение и уменьшение соотношения между диаллилизоциануратом и раствором карбоната натрия (прим еры 14 и 15), а также уменьшение концентрации раствора карбоната натрия ниже 10% (пример 9) понижает выход очищенного f диаллилизоцианурата на 2,9-40,8%.

На выход целевого продукта не оказывает существенного влияния только увеличение продолжительности диспергирования свыше 2 ч (пример 13) и повышение температуры 80 С (пример 11).

Таким образом, только очистка диаллилизоцианурата с соблюдением интервалов параметров процесса обеспечивает получение продукта с высоким выходом и хорошего качества. При этом продолжительность процесса на 8,1 - 14,4 ч меньше, чем по способу-прототипу. / Формула изобретения

Способ очистки диаллилизоцианурата, полученного взаимодействием niianypa- тов 1целочных металлов и аллилгалоге- нидоз в водной среде, отличаю- щ и и с я тем, что, с целью упрощения процесса и сокращения продолжительности очистки, осуществляют диспергирование сырого диаллилизоцианурата в 10-20%-ном раство-ре карбоната натрия, взятых в соотношении 1:(4,5- 5,5) при 50-80°С в течение 1-2 ч, последующее отделение примесей фильтрацией и вьщеление целевого продукта подкислением фильтрата до рН 3-4.

5

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диаллиловых эфиров фталевых кислот | 1986 |

|

SU1520063A1 |

| Способ полимеризации ненасыщенных жирных кислот растительных масел или их эфиров | 1980 |

|

SU910712A1 |

| Способ очистки аллиловых эфиров карбоновых кислот | 1976 |

|

SU658127A1 |

| Способ получения виниловых олигоэфиров | 1980 |

|

SU891634A1 |

| Способ рафинации рапсового масла | 1988 |

|

SU1595894A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| Способ дистилляции аллиловых эфиров фталевых кислот | 1978 |

|

SU767084A1 |

| Способ получения натриевых солей синтетических жирных кислот | 1982 |

|

SU1262892A1 |

| Способ получения жидких ангидридных отвердителей | 1982 |

|

SU1104140A1 |

Изобретение касается гетероциклических соединений, в частности способа очистки диаллилизоцианурата, применяемого для получения теплостойких полимерных материалов. Цель - упрощение процесса и сокращение его продолжительности. Процесс ведут диспергированием сырого диаллилизоцианурата (полученного взаимодействием циануратов щелочных металлов и аллилгалогенидов в водной среде) в 10-20%-ном растовре NA2CO3, взятых в соотношении 1:(4,5-5,5) при 50-80°С в течение 1-2 ч. Затем примеси отделяют фильтрацией, а целевой продукт выделяют подкислением фильтрата до PH 3.4 Способ позволяет вести очистку целевого продукта в водной среде при сохранении высокого качества, выхода и сокращении времени процесса на 8,1-14,4 ч. 1 табл.

| 0 |

|

SU348566A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-10-15—Публикация

1988-09-05—Подача