Изобретение относится к оборудованию химической технологии и может быть использовано в глиноземном производстве для проведения процесса термообработки (кальцинации) гидроксида алюминия.

Цель изобретения интенсификация регенеративного нагрева обрабатываемого материала и уменьшение пылеуноса.

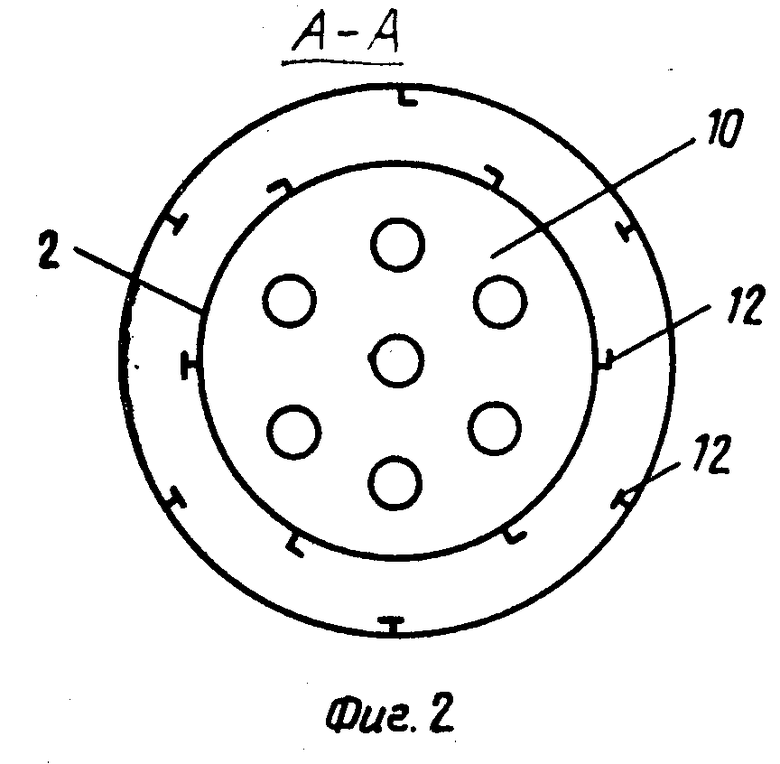

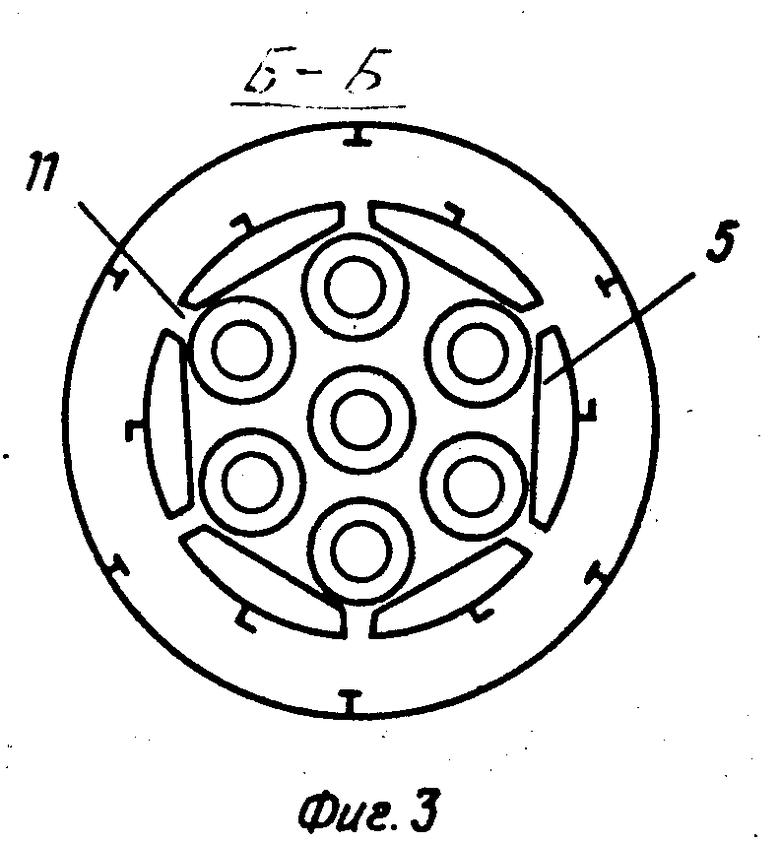

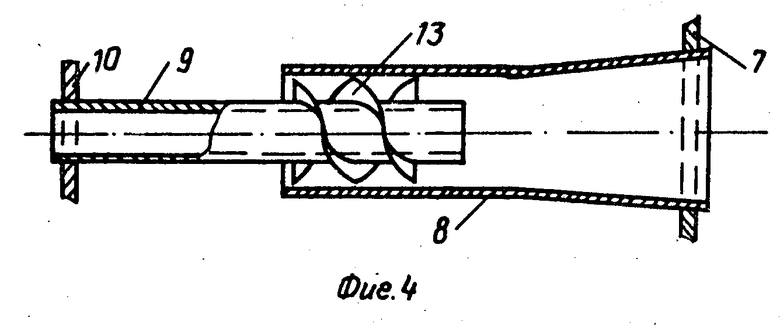

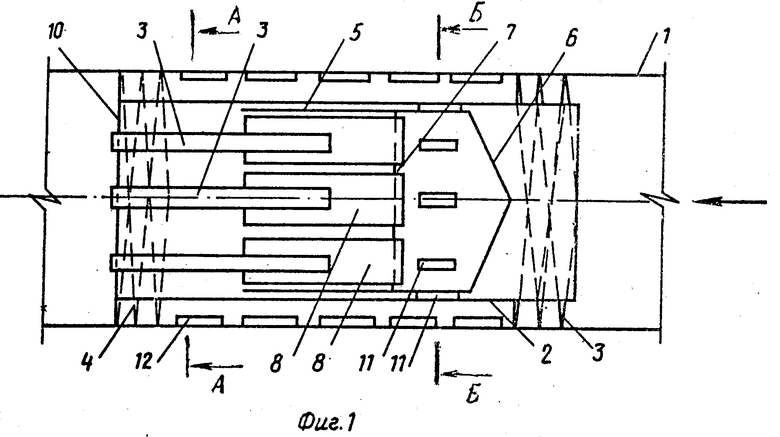

На фиг. 1 дан разрез общего вида печи в зоне расположения участка задержки; на фиг. 2 разрез в сечении А-А на фиг. 1; на на фиг. 3 разрез в сечении Б-Б на фиг. 1; на фиг. 4 разрез общего вида одного из циклонов участка задержки.

Вращающаяся печь состоит из футерованного цилиндрического корпуса 1, цилиндра 2, установленного на винтовых вставках 3 и 4, кожуха 5 с торцевой перегородкой 6, внутри которого в решетке 7 закреплены циклоны 8 с патрубками 9, закрепленными в решетке 10. В кожухе 5 выполнены каналы 11 для отвода пыли, а в зазоре между корпусом 1 и цилиндром 2 установлены пересыпные пластины 12 для перемешивания обрабатываемого материала. Внутри каждого из циклонов 8 имеется винтовая вставка 13 для закручивания потока газа, содержащего пыль.

Печь работает следующим образом. При ее вращении обрабатываемый материал движется слева направо, так как печь имеет в этом направлении уклон (приблизительно 3o), и при помощи пересыпных пластин 12, пройдя через винтовую вставку 4, поднимается вверх по периметру цилиндра 2, что способствует перемешиванию материала и его контакту со всей наружной поверхностью цилиндра 2. Навстречу движению материала внутри цилиндра 2 движется газ (указано стрелкой) от сгорания топлива, который заполняет пространство между корпусом 1 и цилиндром 2. При этом газ не может пройти в это кольцевое пространство, так как винтовая вставка 3, как и вставка 4, играет роль не только опорного элемента для цилиндра 2, но и роль песочного затвора. Обрабатываемый материал, пройдя зону пересыпных пластин 12, попадает в зону винтового сечения вставки 3, перекрывая в нижней части это сечение полностью. Поэтому газ не может пройти в зазор между корпусом 1 и цилиндром 2, а гидроксид выходит из этого пространства и движется далее по печи в зону окончательного нагрева. Если часть газа все-таки пройдет через винтовое сечение вставки 3, то он будет задержан вставкой 4. Газ, двигаясь внутри цилиндра 2, попадает в зазор между ним и кожухом 5, а затем поступает в циклоны 8, закручиваясь при этом благодаря установленным в них винтовым вставкам 13. В результате происходит отделение пыли от газа. Последний уходит через патрубки 9, а пыль, представляющая собой мелкодисперсные частицы гидроксида, движется вдоль стенок внутри циклонов 8 и ссыпается в полость кожуха 5, а оттуда через каналы 11 в пространство между корпусом 1 и цилиндром 2, соединяясь с основной массой обрабатываемого материала.

Теплообмен между газом и сыпучим материалом в печи осуществляется через поверхность цилиндра 2, который выполняет также роль участка задержки вместе с винтовыми вставками 3 и 4. Задержка материала в зоне теплообмена способствует лучшему нагреву материала. Пересыпные пластины 12 рассыпают материал равномерно по всей наружной поверхности цилиндра 2. Кроме того, наличие цилиндра 2 позволяет организовать лабиринтно-циклонное уплотнение от прорыва газа путем установки в цилиндре 2 кожуха 5 с перегородкой 6 и циклонами 8. Все это органически составляет единую конструкцию, позволяющую интенсифицировать теплообмен и уменьшить пылеунос.

Применение предлагаемой печи для термообработки гидроксида алюминия в производстве глинозема позволит снизить расход топлива (газа, мазута), а также уменьшить пылеунос, т.е. уменьшить нагрузку на электрофильтры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Тепломассообменное устройство вращающейся печи | 1989 |

|

SU1654632A1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2123650C1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2125016C1 |

Изобретение относится к химической технологии, использующей оборудование для тепло- и массообмена, и может быть использовано в глиноземном производстве для термообработки гидроксида алюминия. Цель изобретения - интенсификация регенеративного нагрева обрабатываемого материала и уменьшение пылеуноса. Это достигается наличием в зоне задержки печи песочных затворов и наличием циклонов, т. е. достигается конструкцией, позволяющей производить предварительный нагрев гидроксида отходящим газом непосредственно в печи и отделять его затем от пыли. Печь состоит из цилиндрического футерованного корпуса 1 с коаксиально расположенным относительно корпуса 1 цилиндром 2, расположенным на двухвинтовых опорных вставках 3 и 4. Внутри цилиндра 2 соосно ему закреплен кожух 5 с циклонами 8, закрытый со стороны движения отходящего газа торцевой перегородкой 6. Циклоны 8 и патрубки 9 отвода из них газа закреплены в трубных решетках 7 и 10, установленных в кожухе 5 и цилиндре 2 соответственно. 4 ил.

Вращающаяся печь для термообработки сыпучего материала, преимущественно гидроокиси алюминия, содержащая цилиндрический корпус с установленными в нем циклонами, отличающаяся тем, что, с целью интенсификации регенеративного нагрева обрабатываемого материала и уменьшения пылеуноса, она снабжена расположенным коаксиально печи на установленных внутри корпуса винтовых опорных вставках цилиндром и размещенным внутри цилиндра соосно ему кожухом, закрытым со стороны движения газа торцевой перегородкой, а циклоны установлены внутри кожуха.

| Вращающаяся печь | 1981 |

|

SU977910A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Вращающаяся печь | 1978 |

|

SU775583A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-10—Публикация

1988-08-01—Подача