Изобретение относится к обработке металлов давлением, в частности к клепке заклепок на пневматическом прессе

Целью изобретения является повышение качества и расширение эксплуатационных возможностей.

Указанная цель обеспечивается приданием выступающему концу стержня заклепки формы, обеспечивающей усилие его снятия (деформирования), располагающееся под кривой рабочей характеристики пресса и заканчивающейся отрезком прямой с величиной усилия смятия, равной усилию смятия цилиндрического участка заклепки.

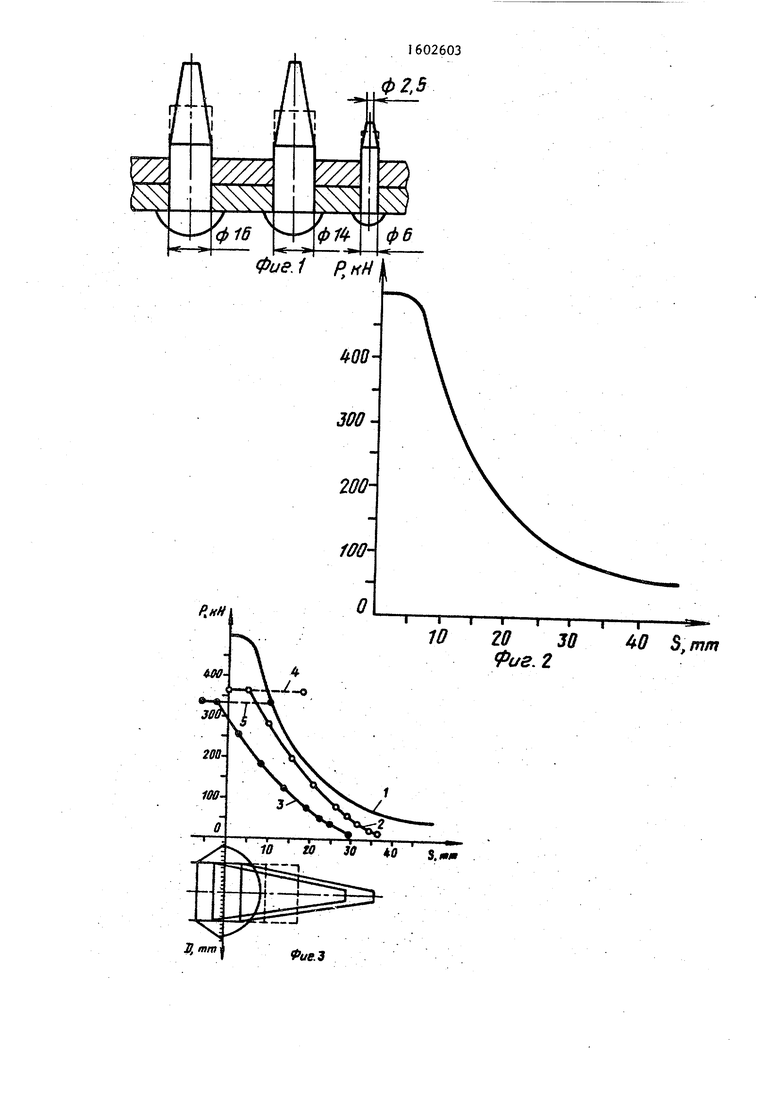

На фиг.1 изображены применяемые заклепки различного диаметра, общий

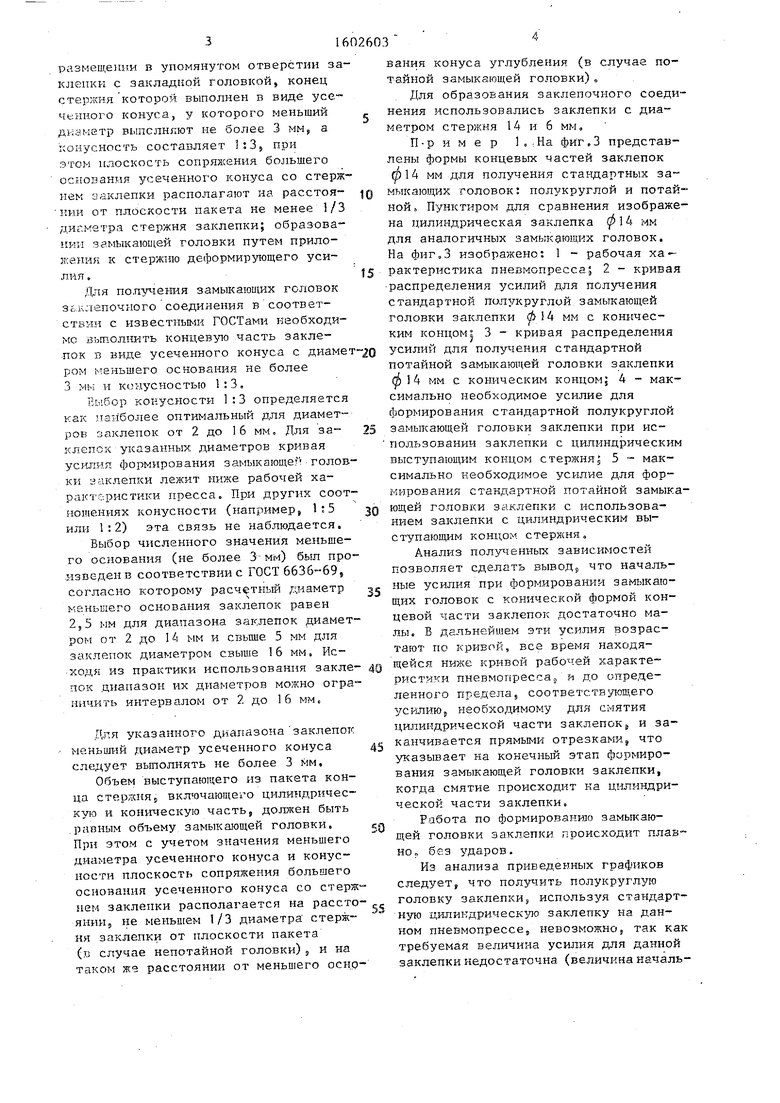

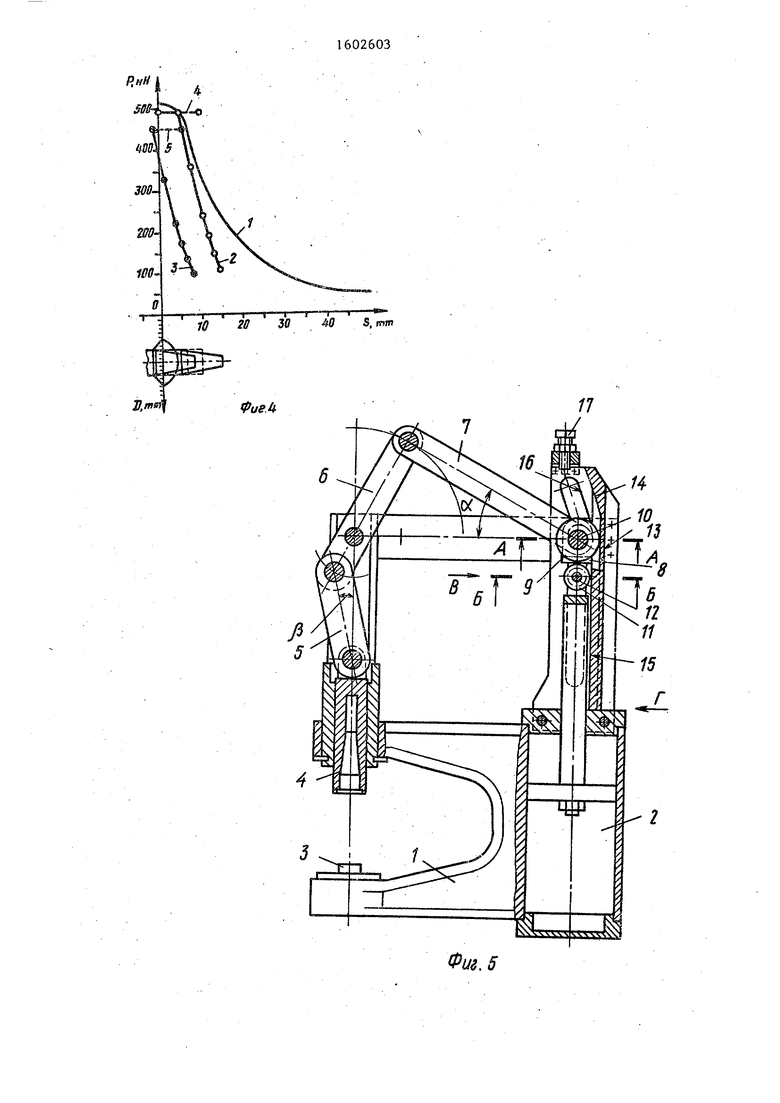

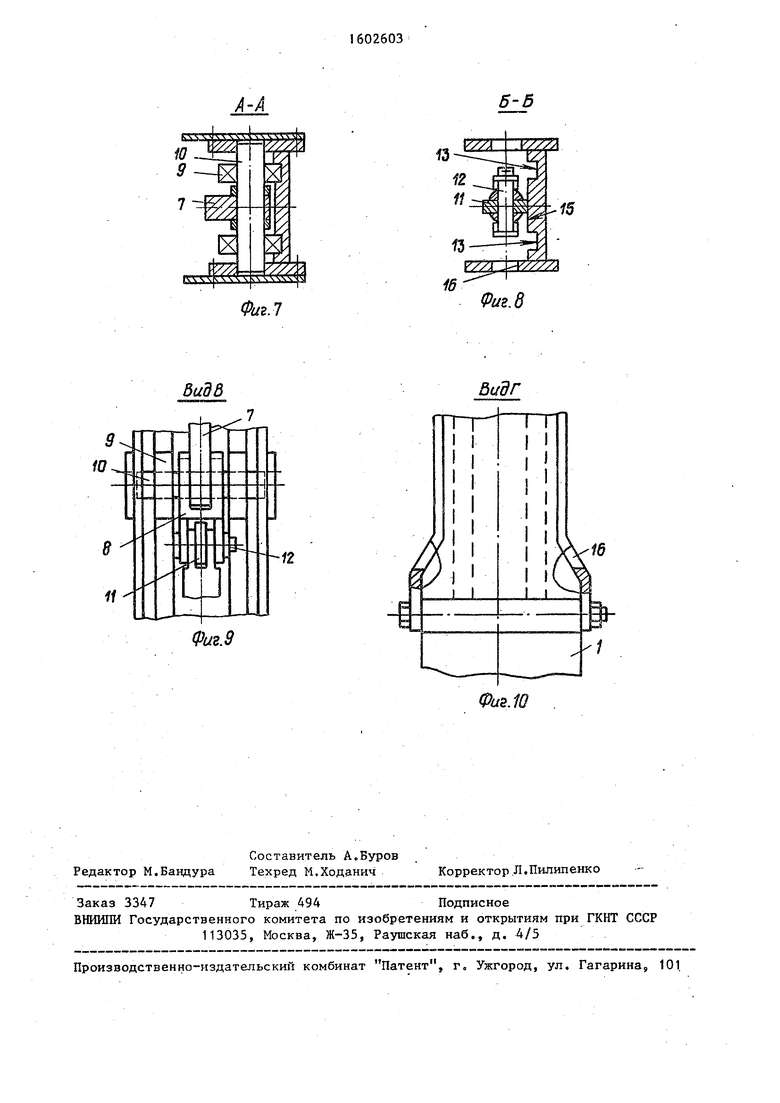

вид; на фиг.2 - кривая зависимости усилия на пуансоне пресса от расстояния до точки гарантированного недо- хода; на фиг.З - графические зависимости получения замыкающих головок заклепок с диаметром стержня 14 мм с различной формой замыкающей головки и различной формой выступающего из пакета конца стержня; на фиг.4 - то же, для заклепок с диаметром стержня 6 мм; на фиг.5 - пневматический пресс, общий вид, сечение; на фиг.6 - то же, конец рабочего хода; на фиг,7- сечение А-А на фиг,5; на фиг.8 - сечение Б-Б на фиг.5; на фиг.9 - вид В на фиг.5; на фиг.10 - вид Г на фиг.5.

Способ клепки за ключается в обра- зовании в пакете деталей отверстия;

&Ф

размещении в упомянутом отверстии заклепки с закладной головкой, конец стержня которой выполнен в виде усе™ ченного конуса, у которого меньший диаметр выполняют не более 3 мн, а конусность составляет 1:3 при этом плоскость сопряжения большего основания усеченного конуса со стержнем заклепки располагают на расстоя- НИИ от плоскости пакета не менее 1/3 диаметра стержня заклепки; образовании замыкающей головки путем прило- зкени к стержню деформирующего усилия ,

,Цля получения замыкающих головок зьлчлепочного соединения в соответствии с известньми ГОСТами необходимо выполнить концевую часть закле15

вания конуса углубления (в случае потайной замыкающей головки)о

Для образования заклепочного соединения использовались заклепки с диаметром стер}кня 14 и 6 мм,

П-р и м е р 1 . ..На фиг.З представлены формы концевых частей заклепок 014 мм для получения стандартных замыкающих головок: полукруглой и потайной. Пунктиром для сравнения изображена цилиндрическая заклепка 14 мм для аналогичных замыкающих головок. На фиг.З изображено: 1 - рабочая характеристика пневмопресса 2 - кривая распределения усилий для получения стандартной полукруглой замыкающей головки заклепки 4 мм с коническим концом: 3 - кривая распределения

.пок в виде усеченного конуса с диамет- о Усилий для получения стандартной

ром меньшего основания не более 3 мы и конусностью 1:3.

Выбор конусности 1:3 определяется как наиболее оптимальный для диаметров заклепок от 2 до 16 мм. Для за- клепсх указанных диаметров кривая усилия формирования замыкающет головки заклепки лежит ниже рабочей характеристики пресса. При других соотношениях конусности (например, 1:5 зО или 1:2) эта связь не наблюдается.

Выбор численного значения меньшего основания (не более 3-мм) был про- .изведенв соответствиис rOCT6636 69j согласно которому расчетный диаметр 35 меньшего основания заклепок равен 2,5 мм для диапазона заклепок диаметром от 2 до 14 мм и свыше 5 мм для

потайной замыкающей головки заклепки мм с коническим концом; 4 максимально необходимое уси.пие для формирования стандартной полукруглой 25 замыкающей головки заклепки при ис- пользовании заклепки с цилиндрическим выступающим концом стержня; 5 - максимально необходимое усилие для формирования стандартной потайной замыкающей головки заклепки с использованием заклепки с цилиндрическим выступающим концом стержня.

Анализ полученных зависимостей позволяет сделать вывод, что начальные усилия при формировании замыкающих головок с конической формой концевой части заклепок достаточно малы. В дальнейшем эти усилия возрастают по кривой, все время находяничить интервалом от 2 до 16 мм„

яэкпепок диаметром свыше 16 мм, Ис™д;, из практики „спольмва™,, закле- 40 нихе кривой рабочей характе:ic,;; -„,a,,aL,. ,„ д.,е..о о.ра-

усилию,, необходимому для смятия цилиндрической части заклепок и заканчивается прямыми отрезками, что указывает на конечный этап формирования замыкающей головки заклепки, когда смятие происходит на цилиндрической части заклепки.

45

Для указанного диапазона заклепок меныш-ш диаметр усеченного конуса следует выполнять не более 3 мм.

Объем выступающего из пакета конца стержня 5 включающего цилиндрическую и коническую часть, должен быть .равным объему замыкающей головки. При этом с учетом значения меньшего диаметра усеченного конуса и конусности плоскость сопряжения большего основания усеченного конуса со стержне заклепки располагается на рассто- -«- заклепки, используя стандарт- нем , „,...,.„.. «глж- ную цилиндрического заклепку на данном пневмопрессе невозможноj так как

Работа по формированию замыкающей головки заклепки происходит плавно, без ударов.

Из анализа приведенных графржов следует, что получить полукруглую

ЯНИН5 не меньшем 1/3 диаметра стержня заклепки от плоскости пакета (в случае непотайной головки)j и на таком же расстоянии от меньшего осн.отребуемая величина усилия для данной заклепки недостаточна (величина началь

вания конуса углубления (в случае потайной замыкающей головки)о

Для образования заклепочного соединения использовались заклепки с диаметром стер}кня 14 и 6 мм,

П-р и м е р 1 . ..На фиг.З представлены формы концевых частей заклепок 014 мм для получения стандартных замыкающих головок: полукруглой и потайной. Пунктиром для сравнения изображена цилиндрическая заклепка 14 мм для аналогичных замыкающих головок. На фиг.З изображено: 1 - рабочая характеристика пневмопресса 2 - кривая распределения усилий для получения стандартной полукруглой замыкающей головки заклепки 4 мм с коническим концом: 3 - кривая распределения

о Усилий для получения стандартной

Усилий для получения стандартной

потайной замыкающей головки заклепки мм с коническим концом; 4 максимально необходимое уси.пие для формирования стандартной полукруглой замыкающей головки заклепки при ис- пользовании заклепки с цилиндрическим выступающим концом стержня; 5 - максимально необходимое усилие для формирования стандартной потайной замыкающей головки заклепки с использованием заклепки с цилиндрическим выступающим концом стержня.

Анализ полученных зависимостей позволяет сделать вывод, что начальные усилия при формировании замыкающих головок с конической формой концевой части заклепок достаточно малы. В дальнейшем эти усилия возрастают по кривой, все время находяРабота по формированию замыкающей головки заклепки происходит плавно, без ударов.

Из анализа приведенных графржов следует, что получить полукруглую

требуемая величина усилия для данной заклепки недостаточна (величина начального усилия лежит вьшш рабочей характеристики пневмопресса).

Получить потайную головку из цилиндрической заклепки на данном прессе возможно, но величина усилия лежит на рабочей характеристике, что свидетельствует о том, что условия работы критические, работа идет с ударом Возможен выход пневмопресса из строя в связи, например, с понижением давления в пневмосети.

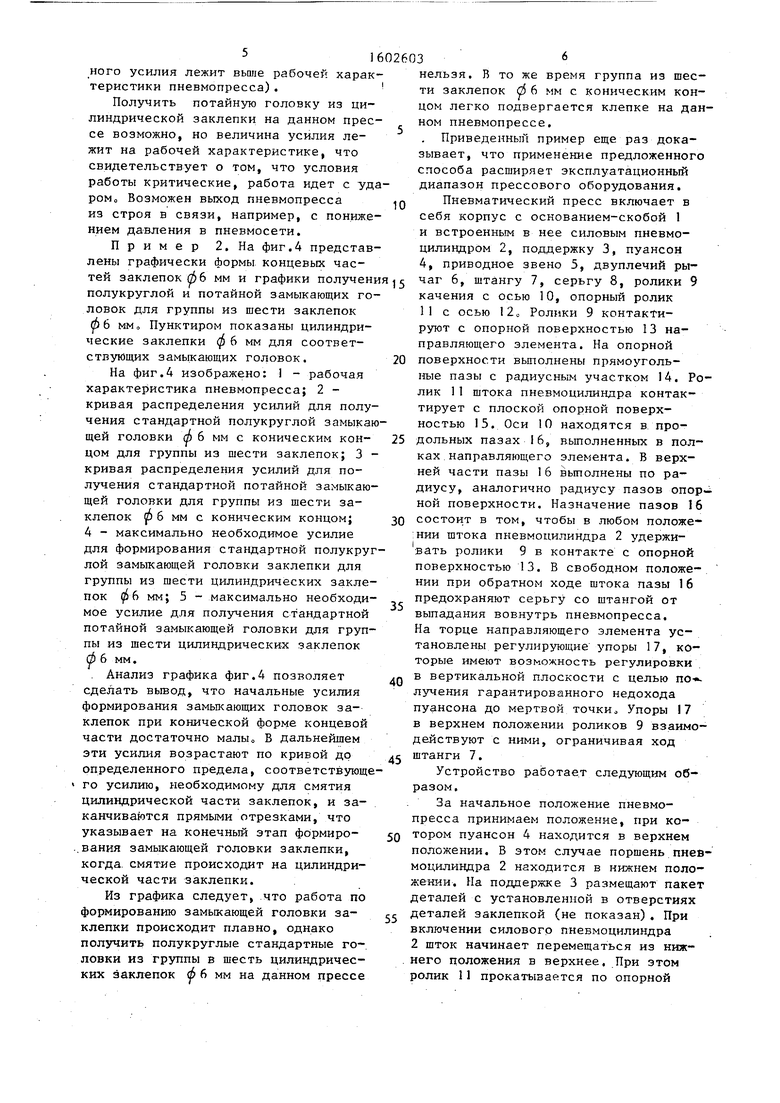

Пример 2. На фиг.4 представлены графически формы концевых час10

нельзя. В то же время группа из шес ти заклепок cS 6 мм с коническим кон цом легко подвергается клепке на да ном пневмопрессе.

Приведенный пример еще раз доказывает, что применение предложенного способа расширяет эксплуатационный диапазон прессового оборудования.

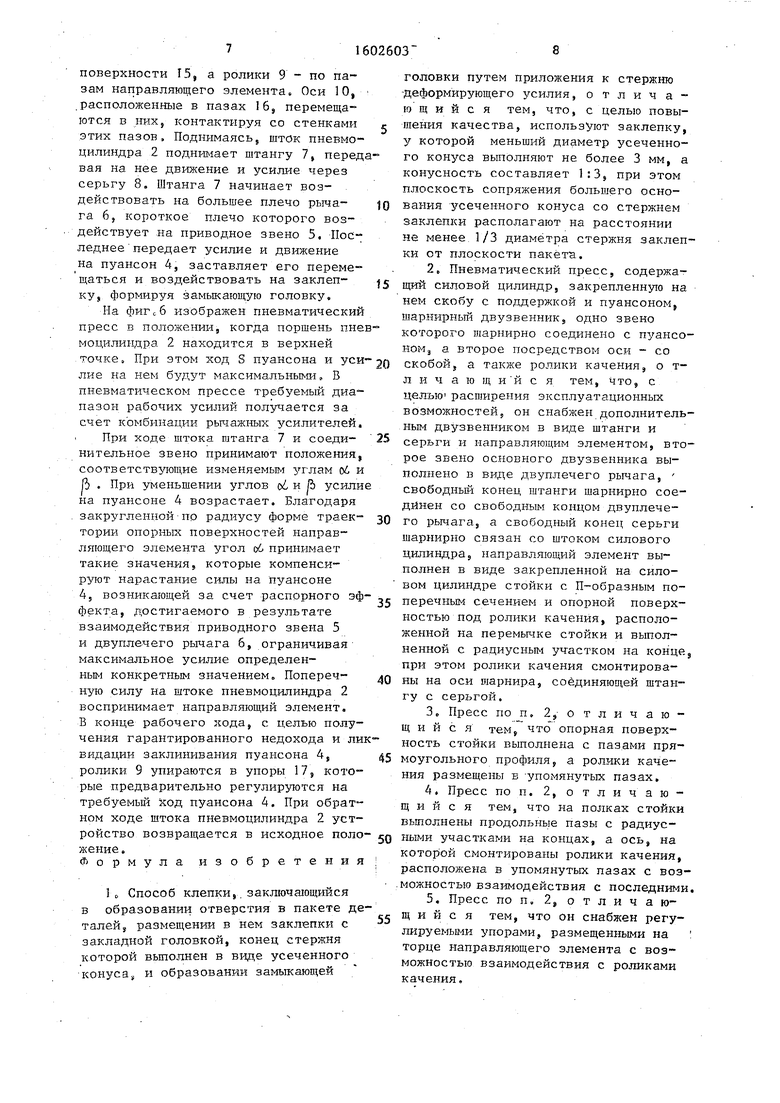

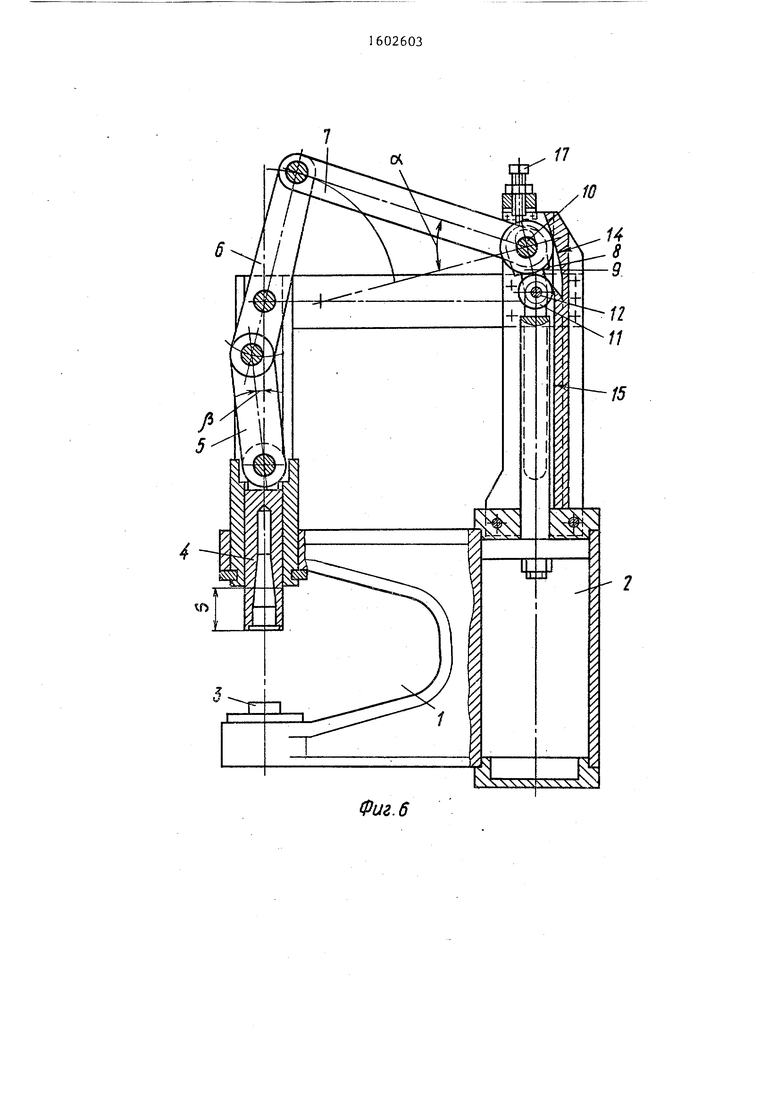

Пневматический пресс включает в себя корпус с основанием-скобой 1 и встроенным в нее силовым пневмо- цилиндром 2, поддержку 3, пуансон 4, приводное звено 5, двуплечий рытей заклепок 6 мм и графики получения 5 штангу 7, серьгу 8, ролики 9

полукруглой и потайной замыкающих головок для группы из шести заклепок 06 мм о Пунктиром показаны цилиндрические заклепки ( 6 мм для соответствующих замьжающих головок.

На фиг.4 изображено: 1 - рабочая характеристика пневмопресса; 2 - кривая распределения усилий для получения стандартной полукруглой замыкающей головки ф 6 мм с коническим концом для группы из шести заклепок; 3 - кривая распределения усилий для получения стандартной потайной замыкающей головки для группы из шести заклепок 6 мм с коническим концом; 4 - максимально необходимое усилие для формирования стандартной полукруглой замыкающей головки заклепки для группы из шести цилиндрических заклепок ф( мм; 5 - максимально необходимое усилие для получения стандартной потайной замыкающей головки для группы из шести цилиндрических заклепок 6 мм.

Анализ графика фиг.4 позволяет сделать вьгоод, что начальные усилия формирования замыкающих головок заклепок при конической форме концевой части достаточно малы В дальнейшем эти усилия возрастают по кривой до определенного предела, соответствующе го усилию, необходимому для смятия цилиндрической части заклепок, и за- канчквак1тся прямыми отрезками, что указывает на конечный этап формиро..вания замыкающей головки заклепки, когда, смятие происходит на цилиндрической части заклепки.

Из графика следует, что работа по формированию замыкающей головки заклепки происходит плавно, однако получить полукруглые стандартные головки из группы в шесть цилиндрических заклепок 6 мм на данном прессе

качения с осью 10, опорный ролик 11 с осью 12„ Ролики 9 контактируют с опорной поверхностью 13 направляющего элемента. На опорной 20 поверхности выполнены прямоугольные пазы с радиусным участком 14. Ро лик 11 штока пневмоцилиндра контактирует с плоской опорной поверхностью 15. Оси 10 находятся в про- 25 дольных пазах 16, ньтолненных в полках направляющего элемента. В верхней части пазы 16 выполнены по радиусу, аналогично радиусу пазов onop ной поверхности. Назначение пазов 16 30 состоит в том, чтобы в любом положе- ;нии штока пневмодилиндра 2 удерживать ролики 9 в контакте с опорной поверхностью 13. В свободном положении при обратном ходе штока пазы 16 предохраняют серьгу со штангой от выпадания вовнутрь пневмопресса. На торце направляющего элемента установлены регулирующие упоры 17, которые имеют возможность регулировки в вертикальной плоскости с целью пс- лучения гарантированного недохода пуансона до мертвой точкИо Упоры 17 в верхнем положении роликов 9 взаимо действуют с ними, ограничивая ход штанги 7.

Устройство работает следующим образом.

За начальное положение пневмопресса принимаем положение, при котором пуансон 4 находится в верхнем положении. В этом случае поршень пнев моцилиндра 2 находится в нижнем положении. На поддержке 3 размещают пакет деталей с установленной в отверстиях 55 деталей заклепкой (не показан). При включении силового пневмоцилиндра 2 шток начинает перемещаться из нижнего положения в верхнее. При этом ролик 11 прокатывается по опорной

35

40

45

50

0

нельзя. В то же время группа из шести заклепок cS 6 мм с коническим концом легко подвергается клепке на данном пневмопрессе.

Приведенный пример еще раз доказывает, что применение предложенного способа расширяет эксплуатационный диапазон прессового оборудования.

Пневматический пресс включает в себя корпус с основанием-скобой 1 и встроенным в нее силовым пневмо- цилиндром 2, поддержку 3, пуансон 4, приводное звено 5, двуплечий ры5 штангу 7, серьгу 8, ролики 9

5 штангу 7, серьгу 8, ролики 9

качения с осью 10, опорный ролик 11 с осью 12„ Ролики 9 контактируют с опорной поверхностью 13 направляющего элемента. На опорной 20 поверхности выполнены прямоугольные пазы с радиусным участком 14. Ролик 11 штока пневмоцилиндра контактирует с плоской опорной поверхностью 15. Оси 10 находятся в про- 25 дольных пазах 16, ньтолненных в полках направляющего элемента. В верхней части пазы 16 выполнены по радиусу, аналогично радиусу пазов onop-i ной поверхности. Назначение пазов 16 30 состоит в том, чтобы в любом положе- ;нии штока пневмодилиндра 2 удерживать ролики 9 в контакте с опорной поверхностью 13. В свободном положении при обратном ходе штока пазы 16 предохраняют серьгу со штангой от выпадания вовнутрь пневмопресса. На торце направляющего элемента установлены регулирующие упоры 17, которые имеют возможность регулировки в вертикальной плоскости с целью пс- лучения гарантированного недохода пуансона до мертвой точкИо Упоры 17 в верхнем положении роликов 9 взаимодействуют с ними, ограничивая ход штанги 7.

Устройство работает следующим образом.

За начальное положение пневмопресса принимаем положение, при котором пуансон 4 находится в верхнем положении. В этом случае поршень пневмоцилиндра 2 находится в нижнем положении. На поддержке 3 размещают пакет деталей с установленной в отверстиях 5 деталей заклепкой (не показан). При включении силового пневмоцилиндра 2 шток начинает перемещаться из нижнего положения в верхнее. При этом ролик 11 прокатывается по опорной

5

0

5

0

25

поверхности 15, а ролики 9 - по пазам направляющего элемента. Оси 10, - расположенные в пазах 16, перемещаются в них, контактируя со стенками этих пазов. Поднимаясь, шток пневмо- цилиндра 2 поднг-мает штангу 7, передавая на нее движение и усилие через серьгу 8. Штанга 7 начинает воз- . действовать на большее плечо рычага 6, короткое плечо которого возействует на приводное звено 5. Поседнее передает усилие и движение на пуансон 4, заставляет его перемещаться и воздействовать на заклепку , формируя замыкающую головку.

На фиг с б изображен пневматический пресс в положении, когда поршень пнев- моцилиндра 2 находится в верхней точке. При этом ход S пуансона и уси-20 скобой лие на нем будут максимальными, В пневматическом прессе требуемый диапазон рабочих усилий получается за счет комбинации рычажных усилителей.

При ходе штока штанга 7 и соединительное звено принимают положения, соответствующие изменяемым углам oi и Р) . При зт еньшении углов oi и |Ь усилие на пуансоне 4 возрастает. Благодаря закругленной по радиусу форме траек- зО тории опорных поверхностей направляющего элемента угол об принимает такие значения, которые компенсируют нарастание силы на пуансоне 45 возникающей за счет распорного эффекта, достигаемого в результате взаимодействия приводного звена 5 и двуплечего рычага 6, ограничивая максимальное усилие определенным конкретным значением. Поперечную силу на штоке пневмоцилиндра 2 воспринимает направляющий элемент. В конце рабочего кода, с целью получения гарантированного недохода и ликвидации заклинивания пуансона 4, ролики 9 упираются в упоры 17, которые предварительно регулируются на требуемый ход пуансона 4. При обратном ходе штока пневмоцилиндра 2 устройство возвращается в исходное поло- гп жение. й ормула изобретения:

головки деформи ш щ и и шения к у котор го кону конусно плоскос

10 ваиия у заклепк не мене ки от п

2 П

tS щий сил нем ско шарнирн которог номз а в

л и ч а целью р возможн ным дву серьги рое зве полнено свободн динен с го рыча шарнирн цилиндр полнен вом цил перечны ностью п женной н ненной при этом ны на о гу с сер

3.Пр щ и и с ность ст

45 моугольн ния разм

4.Пр щийс вьшолнен ными уча которой располож

35

40

1 о Способ клепки,. заключающийся в образовании отверстия в пакете деталей, размещении в нем заклепки с закладной головкой, конец стержня которой выполнен в виде усеченного конусаS и образовании замъжающей

5

0 скобой

О гп

стержню

л и ч а - целью повыголовки путем приложения к деформирующего усилия, о т ш щ и и с я тем, что, с шения качества, используют заклепку, у которой меньший диаметр усеченного конуса выполняют не более 3 мм, а конусность составляет 1:3, при этом плоскость сопряжения большего осно0 ваиия усеченного конуса со стержнем заклепки располагают на расстоянии не менее.1/3 диаметра стержня заклепки от плоскости пакета.

2 Пневматический пресс, содержаS щий силовой цилиндр, закрепленную на нем скобу с поддержкой и пуансоном, шарнирньш двузвенник, одно звено которого шарнирно соединено с пуансо- номз а второе посредством оси - со

а также ролики качения, о т- л и ч а ю щ и и с я тем, Ч то, с целью расширения эксплуатационных возможностей, он снабл ен дополнительным двузвенником в виде штанги и серьги и направляющим элементом, второе звено основного двузвенника выполнено в виде двуплечего рычага, свободный конец штанги шарнирно соединен со свободным концом двуплечего рычага, а свободный конец серьги шарнирно связан со штоком силового цилиндра, направляющий элемент выполнен в виде закрепленной на силовом цилиндре стойки с П-образным поперечным сечением и опорной поверхностью под ролики качения, расположенной на перемычке стойки и выполненной с радиусным участком на конце, при этом ролики качения смонтированы на оси шарнира, соединяющей штангу с серьгой.

3.Пресс по п. 2, Отличаю- щ и и с я тем, что опорная поверхность стойки выполнена с пазами пря45 моугольного профиля, а ролики качения размещены в -упомянутых пазах,

4.Пресс по п. 2, отличающийся тем, что на полках стойки вьшолнены продольные пазы с радиусными участками на концах, а ось, на которой смонтированы ролики качения, расположена в упомянутых пазах с воз .можностью взаимодействия с последними.

5.Пресс по п. 2, отличаю- 5 щ и и с я тем, что он снабжен регухшруемьми упорами, размещенными на торце направляющего элемента с возможностью взаимодействия с роликами качения.

5

0

Фие.1 рнН

10 20 30 иг. 2

0 В, mm

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Ручной клепальный пресс | 1990 |

|

SU1738463A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ВЫСОКОРЕСУРСНЫХ СОЕДИНЕНИЙ СТЕРЖНЕВЫМИ ЗАКЛЕПКАМИ | 1998 |

|

RU2138359C1 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| СПОСОБ СБОРКИ БОЛТОВЫХ СОЕДИНЕНИЙ СИЛОВЫХ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2016 |

|

RU2635304C1 |

| Устройство для клепки | 1978 |

|

SU795711A1 |

| Заклепочное соединение деталей из малопластичных материалов | 1978 |

|

SU767415A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| Стержневая заклепка | 1988 |

|

SU1636607A1 |

Изобретение относится к обработке металлов давлением, в частности к способу клепки и устройству для его осуществления. Цель изобретения - повышение качества и расширение эксплуатационных возможностей. Способ заключается в осуществлении следующих приемов: образовании в пакете деталей отверстия, размещении в нем заклепки с закладной головкой, конец стержня которой выполнен в виде усеченного конуса, у которого меньший диаметр выполнен не более 3 мм, а конусность составляет 1:3. При этом плоскость сопряжения большего основания усеченного конуса со стержнем заклепки располагают на расстоянии от плоскости пакета не менее 1/3 диаметра стержня заклепки, образуют замыкающую головку путем приложения к стержню деформирующего усилия. 2 с. и 3 з.п. ф-лы, 10 ил.

10 го 30 40 S.

S, aim

ие.З

7},те

ФигЛ

Н

Фиг. 5

/7

W

Фиг. 6

ФигЛ

ВидВ

Фиг.9

б-б

1Ъ

id

I .: / -п ру

Фиг. 8

Sadr

Фи5,10

| Способ клепки смешанных пакетов | 1983 |

|

SU1199415A1 |

| Ручной пневматический пресс | 1978 |

|

SU704710A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-30—Публикация

1988-07-04—Подача