Изобретение относится к машиностроению и может быть использовано в роботизированных технологических комплексах для автоматизированного определения размеров захватываемых деталей.

Цель изобретения - повышение точности измерений за счет учета деформации элементов схвата.

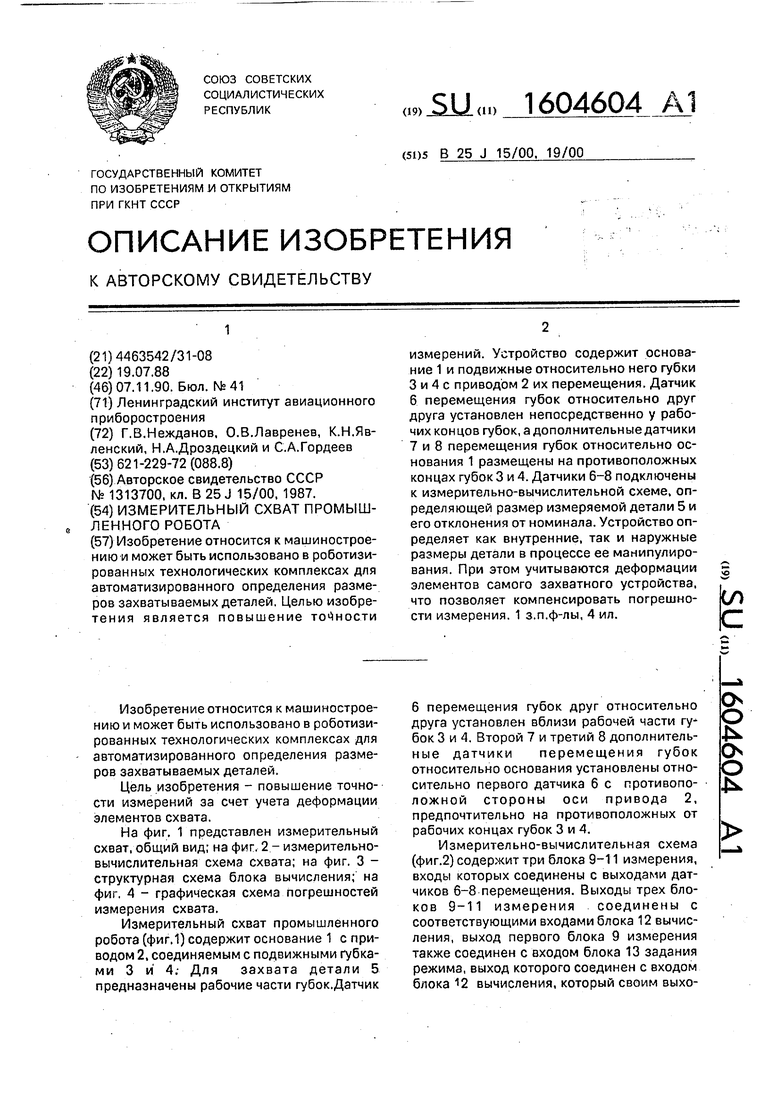

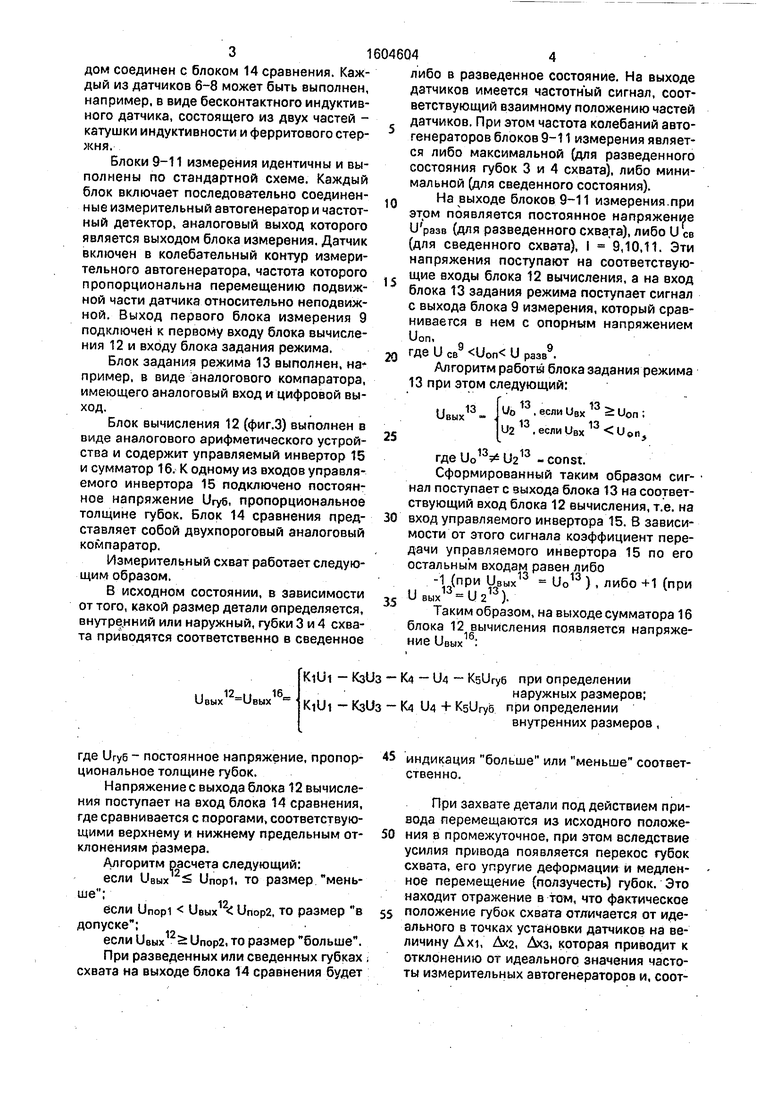

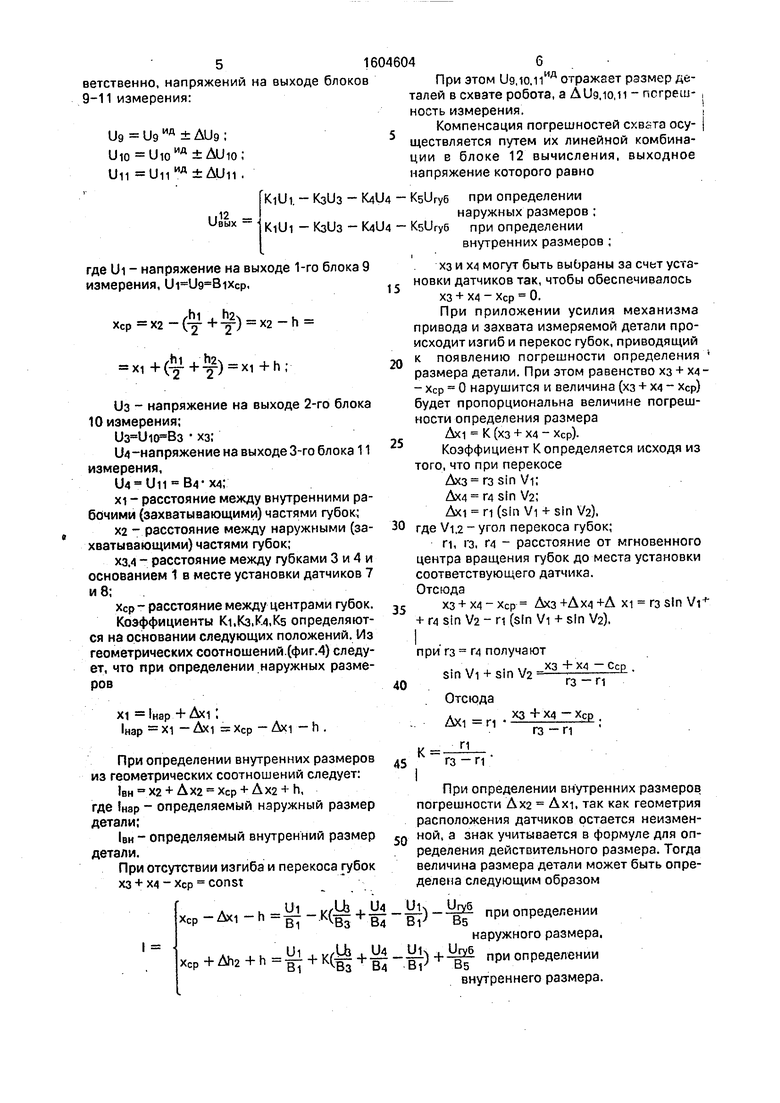

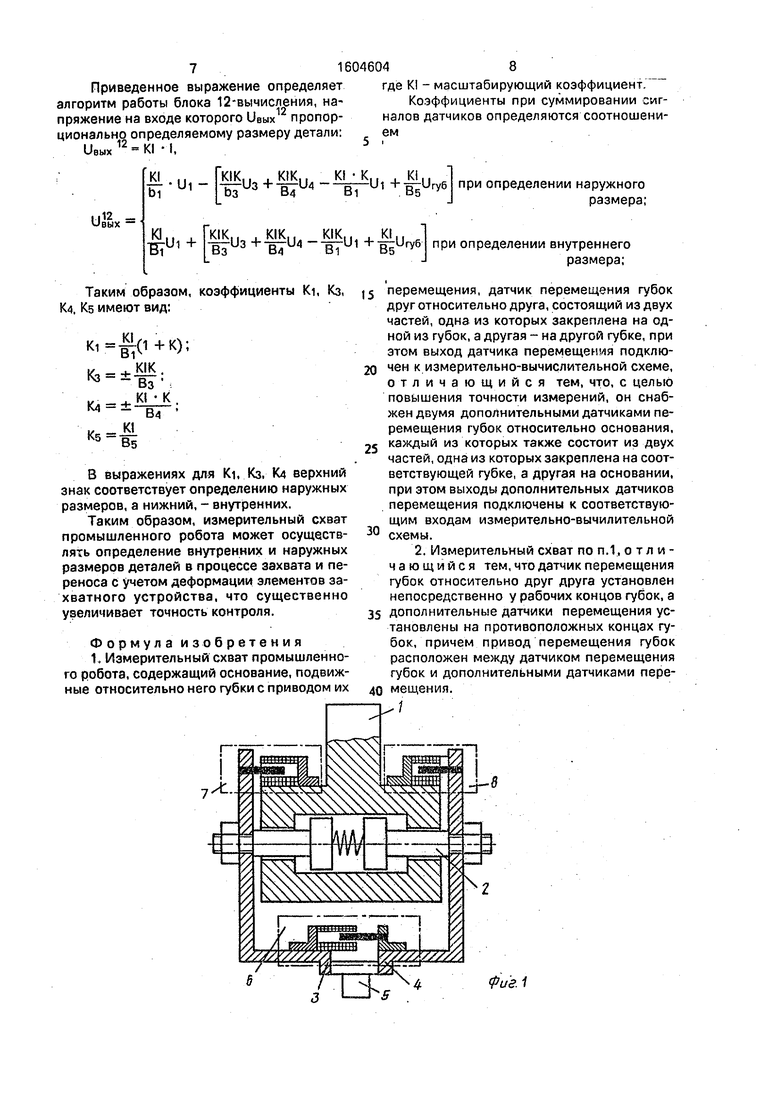

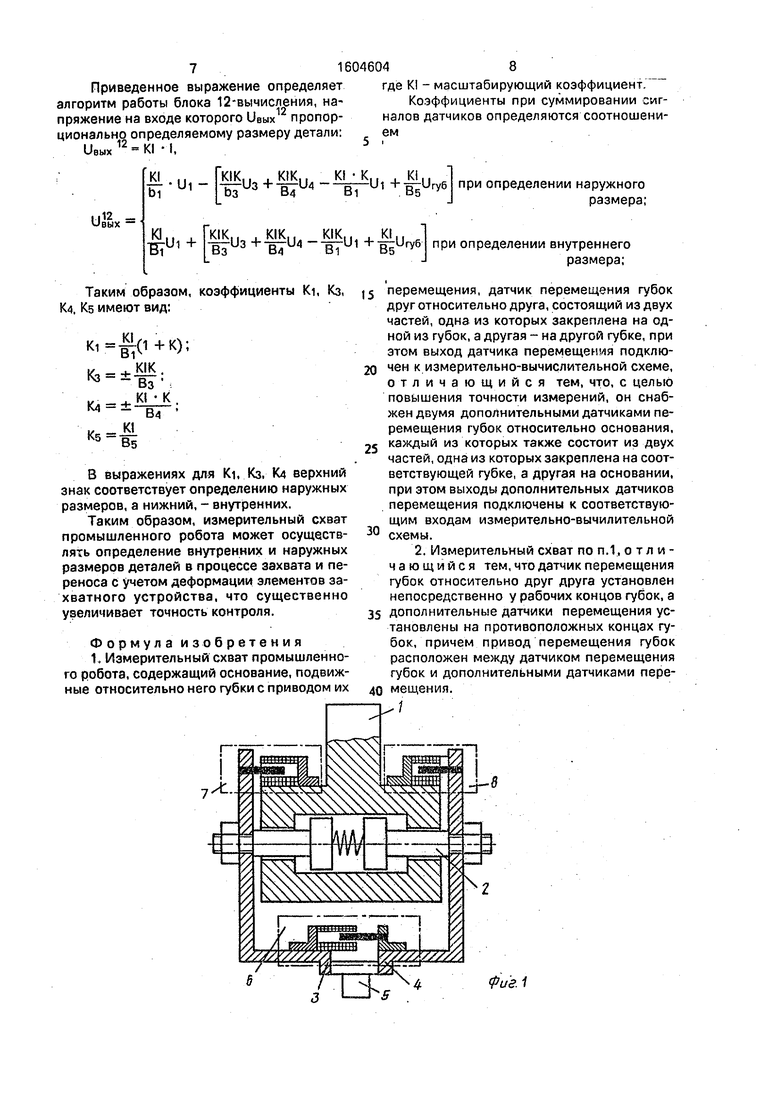

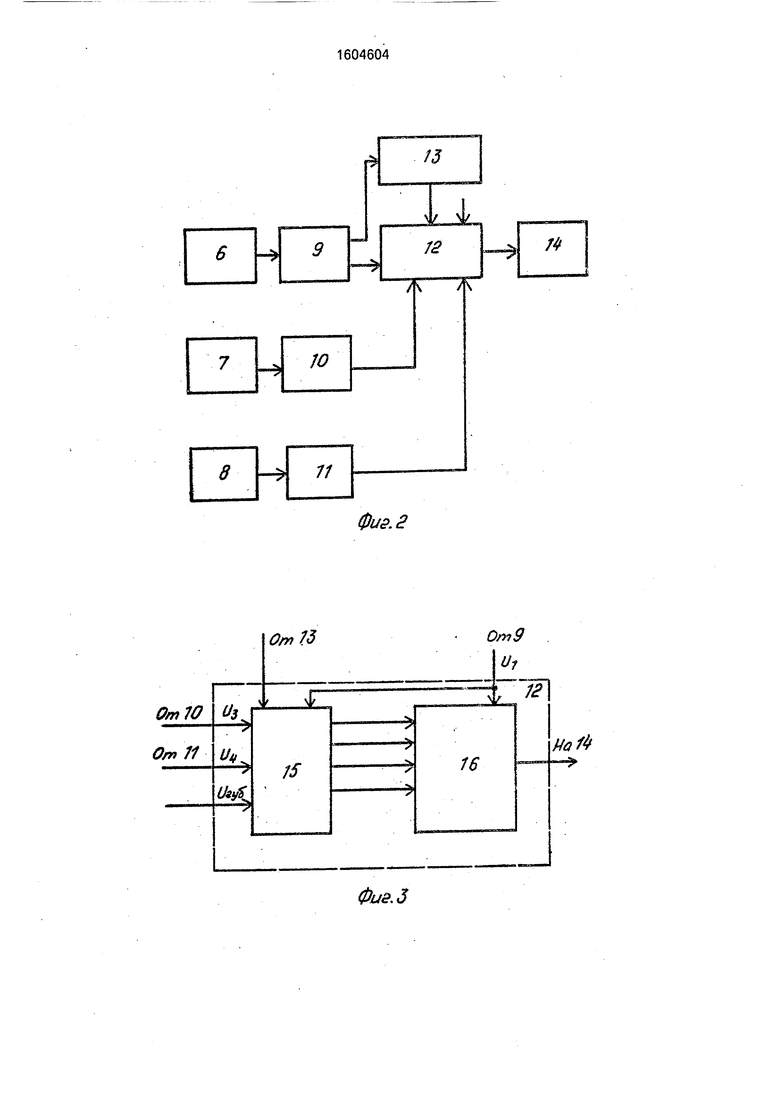

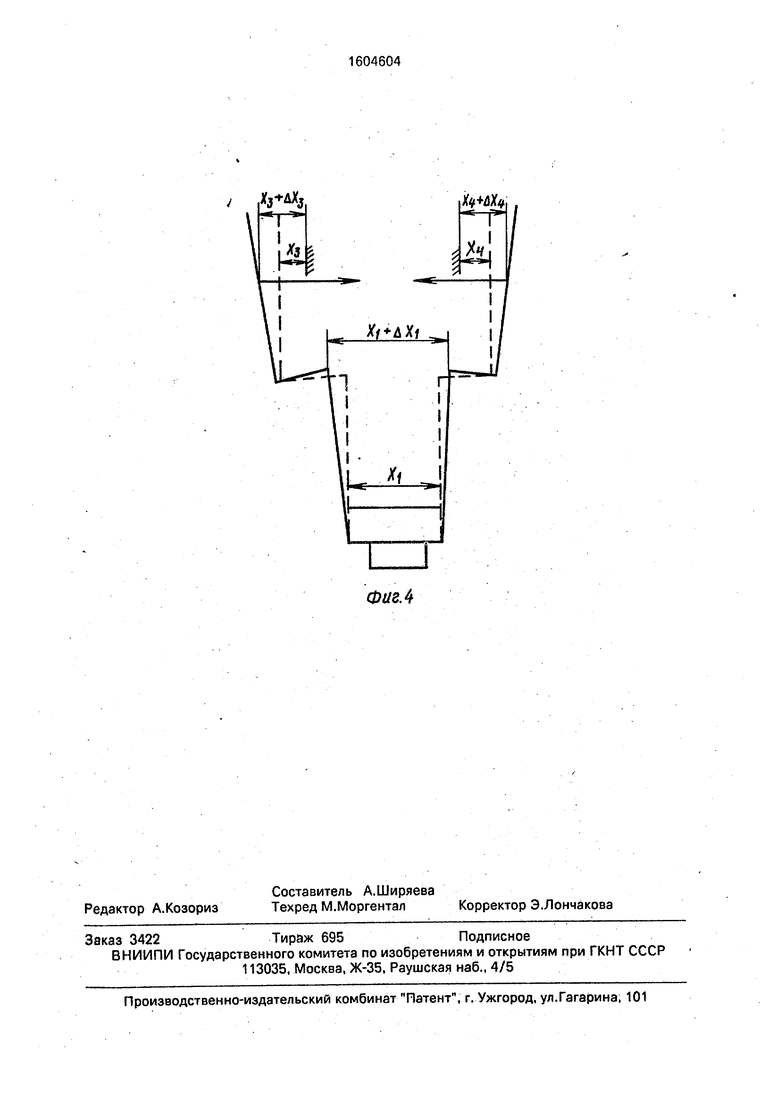

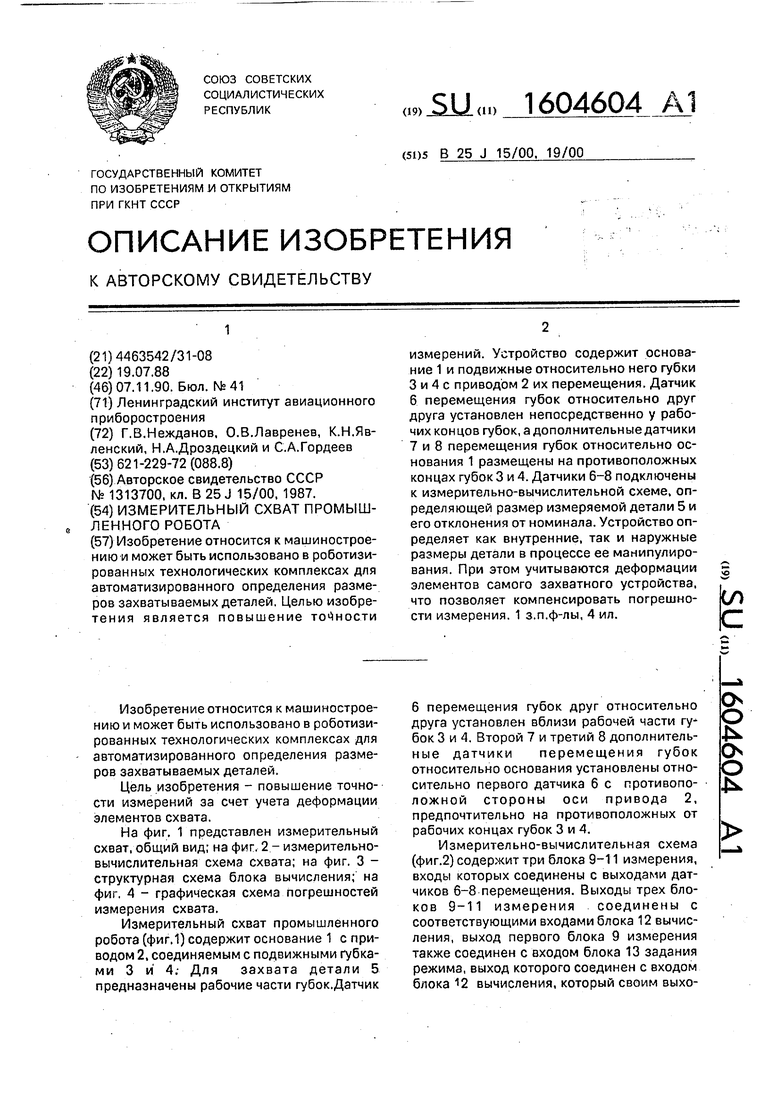

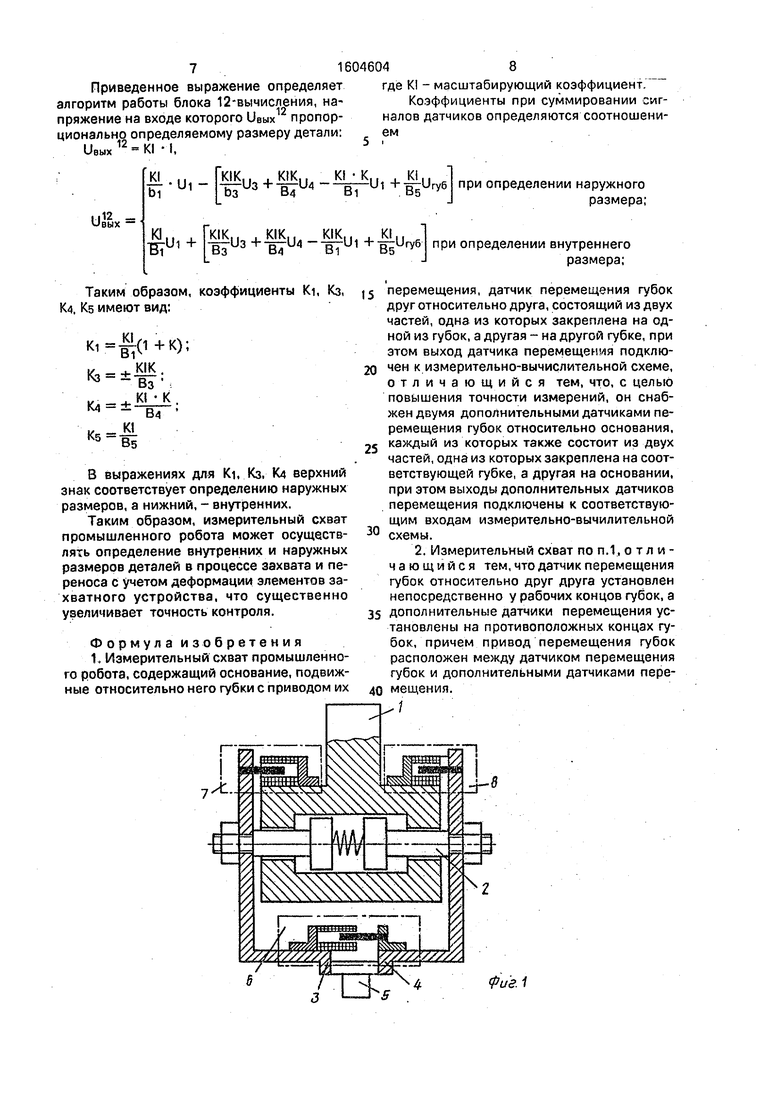

На фиг, 1 представлен измерительный схват. общий вид; на фиг. 2 - измерительно- вычислительная схема схвата; на фиг. 3 - структурная схема блока вычисления; на фиг. 4 - графическая схема погрешностей измерения схвата.

Измерительный схват промышленного робота (фиг,1) содержит основание 1 с приводом 2. соединяемым с подвижными губками 3 и 4; Для захвата детали 5 предназначены рабочие части губок.Датчик

6 перемещения губок друг относительно друга установлен вблизи рабочей части гу- бок 3 и 4. Второй 7 и третий 8 дополнитель- ные датчики перемещения губок относительно основания установлены относительно первого датчика 6 с противоположной стороны оси привода 2, предпочтительно на противоположных от рабочих концах губок 3 и 4.

Измерительно-вычислительная схема (фиг.2) содержит три блока 9-11 измерения, входы которых соединены с выходами датчиков 6-8 перемещения. Выходы трех блоков 9-11 измерения соединены с соответствующими входами блока 12 вычисления, выход первого блока 9 измерения также соединен с входом блока 13 задания режима, выход которого соединен с входом блока 2 вычисления, который своим выхо(

о

дом соединен с блоком 14 сравнения. Каждый из датчиков 6-8 может быть выполнен, например, в виде бесконтактного индуктивного датчика, состоящего из двух частей - катушки индуктивности и ферритового стержня.

Блоки 9-11 измерения идентичны и выполнены по стандартной схеме. Каждый блок включает последовательно соединенные измерительный автогенератор и частотный детектор, аналоговый выход которого является выходом блока измерения. Датчик включен в колебательный контур измерительного автогенератора, частота которого пропорциональна перемещению подвижной части датчика относительно неподвижной. Выход первого блока измерения 9 подключен к первому входу блока вычисления 12 и входу блока задания режима.

Блок задания режима 13 выполнен, на пример, в виде аналогового компаратора, имеющего аналоговый вход и цифровой выход.

Блок вычисления 12 (фиг.З) выполнен в виде аналогового арифметического устройства и содержит управляемый инвертор 15 и сумматор 16. К одному из входов управляемого инвертора 15 подключено постоянное напряжение Ury6, пропорциональное толщине губок. Блок 14 сравнения представляет собой двухпороговый аналоговый компаратор.

Измерительный схват работает следующим образом.

В исходном состоянии, в зависимости от того, какой размер детали определяется, внутре.нний или наружный, губки 3 и 4 схва- та приводятся соответственно в сведенное

0

5

0

либо в разведенное состояние. На выходе датчиков имеется частотный сигнал, соответствующий взаимному положению частей датчиков. При этом частота колебаний автогенераторов блоков 9-11 измерения является либо максимальной (для разведенного состояния губок 3 и 4 схвата), либо минимальной (для сведенного состояния).

На выходе блоков 9-11 измерения.при этом появляется постоянное нагтряжение и разв (для разведенного схвата), либо U се (для сведенного схвата), I 9,10,11. Эти напряжения поступают на соответствующие входы блока 12 вычисления, а на вход блока 13 задания режима поступает сигнал с выхода блока 9 измерения, который сравнивается в нем с опорным напряжением

Uon,

где и ев Uon и разе®.

Алгоритм работы блока задания режима 13 при этом следующий:

и

13 вых Uo . если UBX Uon : U2 . если UBX Uon,

0

5

где Uo 5 U2 -const.

сформированный таким образом сигнал поступает с выхода блока 13 на соответствующий вход блока 12 вычисления, т.е. на вход управляемого инвертора 15. В зависимости от этого сигнала коэффициент передачи управляемого инвертора 15 по его остальным входам равен либо

Uo ), либо +1 (при

-1 (при УВЫХ

UBbix U2 ).

Таким образом, на выходе сумматора 16 блока 12 вычисления появляется напряжение УВЫХ :

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительный схват промышленного робота | 1984 |

|

SU1278204A1 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

| Измерительный схват промышленного робота | 1988 |

|

SU1634489A1 |

| Схват робота | 1984 |

|

SU1253771A1 |

| Устройство управления схватом манипулятора | 1985 |

|

SU1337250A1 |

| Схват манипулятора | 1983 |

|

SU1096098A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| Сортирующее устройство | 1984 |

|

SU1245357A1 |

| Устройство для управления адаптивным роботом | 1980 |

|

SU881669A1 |

| Очувствленный схват манипулятора | 1982 |

|

SU1134361A1 |

Изобретение относится к машиностроению и может быть использовано в роботизированных технологических комплексах для автоматизированного определения размеров захватываемых деталей. Целью изобретения является повышение точности измерений. Устройство содержит основание 1 и подвижные относительно него губки 3 и 4 с приводом 2 их перемещения. Датчик 6 перемещения губок относительно друг друга установлен непосредственно у рабочих концов губок, а дополнительные датчики 7 и 8 перемещения губок относительно основания 1 размещены на противоположных концах губок 3 и 4. Датчики 6 - 8 подключены к измерительно-вычислительной схеме, определяющей размер измеряемой детали 5 и его отклонения от номинала. Устройство определяет как внутренние, так и наружные размеры детали в процессе ее манипулирования. При этом учитываются деформации элементов самого захватного устройства, что позволяет компенсировать погрешности измерения. 1 з.п.ф-лы, 4 ил.

|, 16„ ивых

KlUi - KsUs - К4 - Ш - KsUrye при определении

наружных размеров;

KiUi - Кзиз - Kij U4 + КбУгуб при определении

внутренних размеров

где Ury6 - постоянное напряжение, пропорциональное толщине губок.

Напряжение с выхода блока 12 вычисления поступает на вход блока 14 сравнения, где сравнивается с порогами, соответствующими верхнему и нижнему предельным отклонениям размера.

Алгоритм расчета следующий:

ше

если УВЫХ Unopi, то размер меньесли Unopi Usbix Unop2, то размер в допуске :

если Usbix Unop2, то размер больше.

При разведенных или сведенных губках; схвата на выходе блока 14 сравнения будет

45 индикация больше или меньше соответственно.

При захвате детали под действием привода перемещаются из исходного положе50 ния в промежуточное, при этом вследствие усилия привода появляется перекос губок схвата, его упругие деформации и медленное перемещение (ползучесть) губок. Это находит отражение в том, что фактическое

55 положение губок схвата отличается от идеального в точках установки датчиков на величину Дх1, Дх2, Дхз, которая приводит к отклонению от идеального значения частоты измерительных автогенераторов и, соотгде Ui - напряжение на выходе 1-го блока 9 измерения, Ui U9 Bixcp,

Хср

X2-(+)X2-h

516046046

ветственно, напряжений на выходе блоковПри этом Ug.io. отражает размер де9-11 измерения:талей в схвате робота, а AUg.io.ii - псгреш- i

ность измерения.1

,дКомпенсация погрешностей схвйта осу- |

Ug - Ug ± AUg ;5 ществляется путем их линейной комбинаUio Uio ± AUio;ции в блоке 12 вычисления, выходное

Uii Uii ± AUii .напряжение которого равно

при определении наружных размеров : при определении внутренних размеров ;

хз и Х4 могут быть выбраны за счет установки датчиков так, чтобы обеспечивалось

хз + Х4 - Хср 0.

При приложении усилия механизма привода и захвата измеряемой детали происходит изгиб и перекос губок, приводящий к появлению погрешности определения размера детали. При этом равенство хз + X4- - хср О нарушится и величина (хз + Х4 - Хср) будет пропорциональна величине погрешности определения размера

АХ1 К (хз + Х4 - Хср).

Коэффициент К определяется исходя из того, что при перекосе

Ахз гз sin Vi;

Ах4 Г4 sin V2;

Ах1 Г1 (sin Vi + sin V2), где Vi,2 - угол перекоса губок;

Г1, гз, Г4 - расстояние от мгновенного центра вращения губок до места установки соответствующего датчика. Отсюда

хз + Х4 - Хср Ахз +Ах4 +А Х1 гз sin Vi

+ Г4 sin V2 - Г1 (sin Vi + sin V2).

x,-b(-b)xi+h;

Ua - напряжение на выходе 2-го блока 10 измерения;

хз;

U4-напряжение на выходе 3-го блока 11 измерения,

U4 Ul1 В4 Х4;

XI - расстояние между внутренними рабочими (захватывающими) частями губок;

Х2 - расстояние между наружными (захватывающими) частями губок;

хз.( - расстояние между губками 3 и 4 и основанием 1 в месте установки датчиков 7 и 8;

Хср- расстояние между центрами губок.

Коэффициенты Ki,K3.K4,K5 определяются на основании следующих положений. Из геометрических соотношений.(фиг.4) следует, что при определении наружных размеров

XI 1нар +Ах1; 1нар Х1 - Ах1 Хср - Ах1 - h .

При определении внутренних размеров из геометрических соотношений следует:

1вн Х2 + АХ2 Хср + АХ2 + h,

где 1нзр - определяемый наружный размер детали;

1вн - определяемый внутренний размер детали.

При отсутствии изгиба и перекоса губок

хз Х4 - Хср const

15

20

25

30

35

при гз Г4 получают

40

хз + Х4 - Сер , ГЗ - Г1

45 гз - Г1

sin Vi + sin V2

Отсюда

.r/ -P;

Г1

гз -п

I

при определении внутренних размеров погрешности Аха Axi, так как геометрия расположения датчиков остается неизмен- ел ной, а знак учитывается в формуле для определения действительного размера. Тогда величина размера детали может быть определена следующим образом

приопределеии.

наружного размера.

при определении ВБ внутреннего размера.

-o + K(-b-g- .в,) +

при гз Г4 получают

хз + Х4 - Сер , ГЗ - Г1

гз - Г1

sin Vi + sin V2

Отсюда

.r/ -P;

Г1

гз -п

I

при определении внутренних размеров погрешности Аха Axi, так как геометрия расположения датчиков остается неизмен- ной, а знак учитывается в формуле для определения действительного размера. Тогда величина размера детали может быть определена следующим образом

Приведенное выражение определяет алгоритм работы блока 12-вычисления, на12

Пряжение на входе которого Увых пропорционально определяемому размеру детали: ивых К1-1,

Ui - &U3 при определении наружного Jразмера;

1|12 ивых -

К1

Ui ЧKIK

KIK

KIK

К1

-рг-из -пТ определении внутреннего

Вз

В4

Bi

В5

размера;

Таким образом, коэффициенты Ki, Кз, 4. Кб имеют вид:

(i+K);

Bi

Кз ±

К5

Ж В5

KIK. Вз Kt к

В4

В выражениях для Ki, Кз, К4 верхний знак соответствует определению наружных размеров, а нижний, - внутренних.

Таким образом, измерительный схват промышленного робота может осуществлять определение внутренних и наружных размеров деталей в процессе захвата и переноса С учетом деформации элементов захватного устройства, что существенно увеличивает точность контроля.

Формула изобретения 1. Измерительный схват промышленного робота, содержащий основание, подвижные относительно него губки с приводом их

где К - масштабирующий коэффициент.

Коэффициенты при суммировании сигналов датчиков определяются соотношением

определении внутреннего

В5

размера;

перемещения, датчик перемещения губок друг относительно друга, состоящий из двух частей, одна из которых закреплена на одной из губок, а другая - на другой губке, при этом выход датчика перемещения подключен к измерительно-вычислительной схеме, отличающийся тем, что, с целью повышения точности измерений, он снабжен двумя дополнительными датчиками перемещения губок относительно основания, каждый из которых также состоит из двух частей, одна из которых закреплена на соответствующей губке, а другая на основании, при этом выходы дополнительных датчиков перемещения подключены к соответствующим входам измерительно-вычилительной схемы.

/

п

иг1

8

11

0m 15

J.

Uif

/s

/

.

12

/

/ /Ч

$U9.2

Ow9 Ul

Haf

16

0U8,3

х«ш,

ФагЛ

| Схват | 1986 |

|

SU1313700A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1990-11-07—Публикация

1988-07-19—Подача