Изобретение относится кстроительным материалам и может быть использовано для изготовления аглопорита из смеси глинистого сырья и отходов производств.

Цель изобретения - снижение насыпной плотности аглопорита и повышение его прочности.

Способ получения аглопорита включает приготовление сырьевой смеси глинистого компонента, отходов производства и топли- восодержащей добавки, увлажнение ее, грануляцию и обжиг, при этом сырьевую смесь увлажняют сточными водами процесса обогащения сурьмяных руд при соотношении по массе сырьевой смеси и сточных вод (10,1-12,5):.

Сточные воды процесса обогащения сурьмяных руд характеризуются следующими свойствами рН 8,2-8.5. Содержание примесей, мг/л: сурьма 3; мышьяк 0,5-0,6;

свинец 0,6; цинк 0,9; кальций 24; магний 11,5; ксантогенаты 0,5; нефтепродукты 8.

Присутствие примесей в сточных водах обусловлено технологией обогащения руд - это преимущественно тонкодисперсные, шламистые продукты, которые не извлекаются в процессе обогащения.

Размер этих частичек составляет менее 0,063 мкм. В примесях присутствуют ионы цветных металлов в виде; SbSa , AsS43 ; AsS/: АзЗз3 ; PbS; ZnS и др. Эти тонкодисперсные частицы способны выполнять цементирующую роль на начальной стадии грануляции, что позволяет получить плотные, правильной формы гранулы, влияющие на уменьшение насыпной плотности и увеличение прочности при сжатии обожженных гранул аглопорита.

Для получения аглопорита используют смесь следующего состава, мас.%;

Глинистое сырье45,5

СП

с

о.

00

го со

N о

Уголь2,5

Шлаки металлургической переработки сурьмы32,0

Хвосты обогащения сурьмяных руд19,5 Жидкое стекло0,5 После дробления смесь пропускают через сито с отверстиями 5 мм, затем перемешивают и засыпают в бункер со шнековым питателем. Грануляцию шихты проводят на тарельчатом грануляторе с диаметром чаши 1,3 м с одновременным дозированием смесью 3%-ного жидкого стекла, разведенного сточными водами процесса обогащения сурьмяных руд. Увлажнение проводят до влажности шихты 8%. Эта сырьевая смесь содержит 92% сухой шихты и 8% сточных вод. При этом соотношение сырьевой смеси и сточных вод составляет 11,5:1.

Спекание шихт производят в лабораторных чашах с площадью колосниковой решетки 0,03 и 0,1 м2. Шихта загружается в чашу. Верхний слой засыпается углем и зажигается, одновременно включается вентилятор для отсасывания газов сквозь слой шихты. Высоту слоя устанавливали 250 мм. Температура зажигания шихты

1150°С. Разряжение под колосниковой решеткой в процессе зажигания составляет 120-100 мм вод. ст.

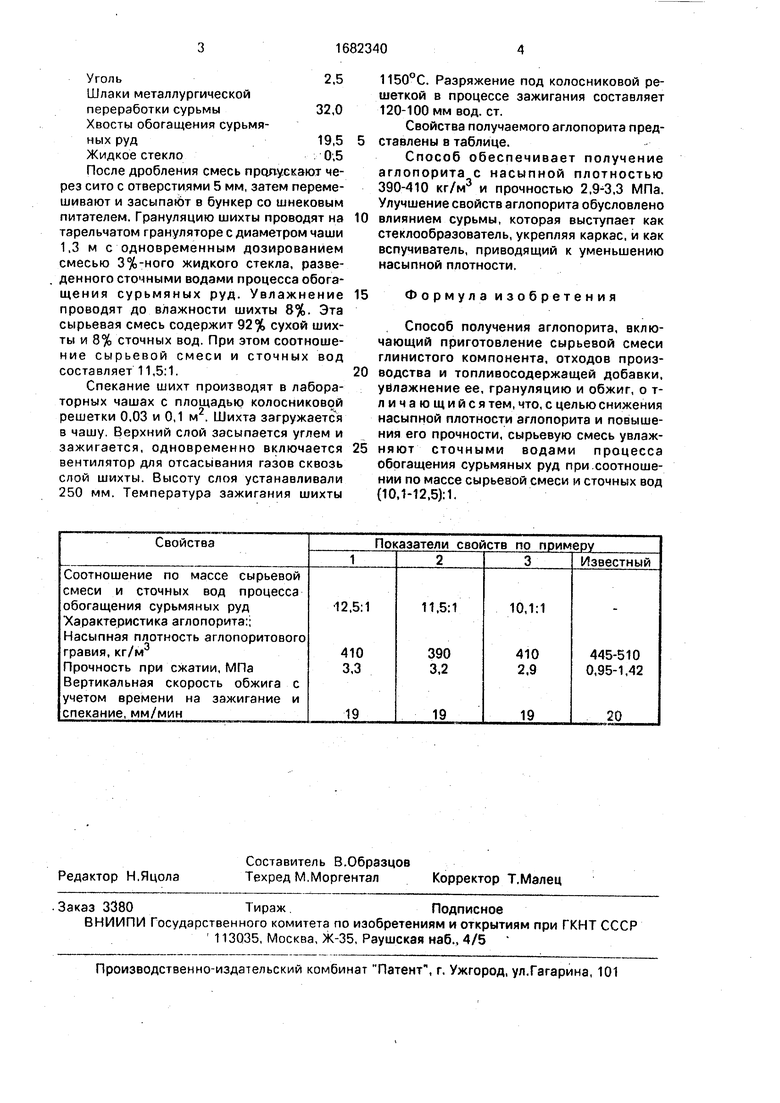

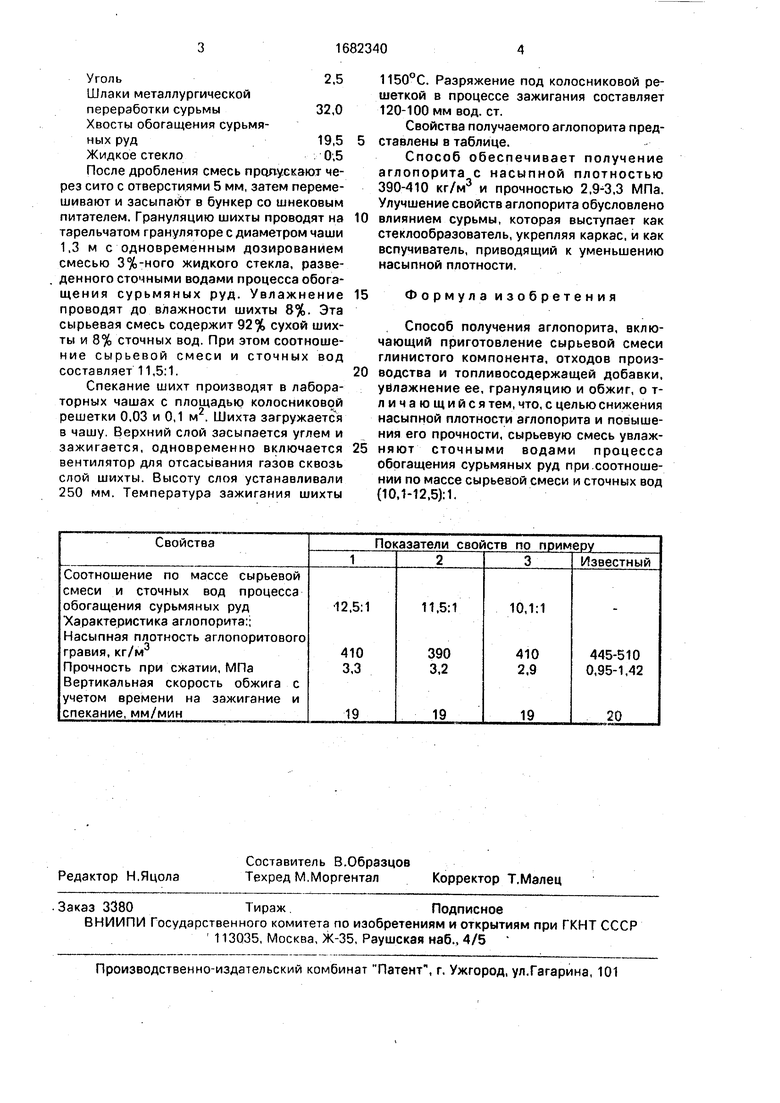

Свойства получаемого аглопорита представлены в таблице.

Способ обеспечивает получение аглопорита с насыпной плотностью 390-410 кг/м3 и прочностью 2,9-3,3 МПа. Улучшение свойств аглопорита обусловлено влиянием сурьмы, которая выступает как стеклообраэователь, укрепляя каркас, и как вспучиватель, приводящий к уменьшению насыпной плотности.

Формула изобретения

Способ получения аглопорита, включающий приготовление сырьевой смеси глинистого компонента, отходов производства и топливосодержащей добавки, увлажнение ее, грануляцию и обжиг, о т- личающийся тем, что, с целью снижения насыпной плотности аглопорита и повышения его прочности, сырьевую смесь увлажняют сточными водами процесса обогащения сурьмяных руд при.соотношении по массе сырьевой смеси и сточных вод (10,1-12,5):.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Способ переработки жидких сурьмусодержащих отходов | 1989 |

|

SU1620498A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1668331A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1715749A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1551683A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления аглопорита из смеси глинистого сырья и отходов производств. Для снижения насыпной плотности аглопорита и повышения его прочности сырьевую смесь увлажняют сточными водами процесса обогащения сурьмяных руд при массовом соотношении сырьевой смеси и сточных вод

| Способ получения аглопоритового гравия | 1983 |

|

SU1227607A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-10-07—Публикация

1989-04-18—Подача