Изобретение относится к области

.::.-.:-.-r.i

нение в лакокрасочной промышленности для изготовления клеев и красок универсального назначения на основе поли- мерных продуктов.

Цель изобретения - упрощение и улучшение экологии способа утилизации повышение свойств антикоррозионных ™ композиций, содержащих продукт ути- лизации.

В производстве хлоропрена из бутадиена образуются хлорорганические отходы в количестве 283 кг на 1 т целевого продукта, которые обезвреживаютя путем сжигания. На стадии хлорироания бутадиена и каталитической изоеризации образующихся дихлорбутенов олучают легкую фракцию хлорорганичес- их отходов.

Состав отходов легкой фракции,

ас.%:

СП СИ-СИ СП2 (

С1 .

(о -хлоропрен)70-82

CHj С - СН CHj

С1

(А-хлоропрен) СНз-СН СН-С1 , (кротилхлорид)

10

15

СИ С1-СНС1-СН СН,,

(з ,4-дихлорбутен-1) О- 2 Эти отходы также уничтожаются пу- 20 тем огневого обезвреживания. 1 Огневое обезвреживание хлороргани- :чес:ких отходов, распространено на мно- гих производствах хлорной промышленности, при этом отходы, содержащие до 75 мас.% связанного хлора, при 800 - 1300°С сжигаются с адсорбцией хлористого водорода водой или разбавленной соляной кислотой Известно, что в присутствии 2 мас.% воды и избытка кис- 30 лорода предотвращается образование свободного хлора и сазки. Ввиду меньшей калорийности отходы необходимо сжигать в специальной- горелке при 1400-2000 С с использованием дополнительного горю-35 чего. Однако в продуктах сгорания об- наружено до 65% фосгена, а также свободный хлор, очистка от этих компонентов крайне сложна. Процесс нерентабелен, теряется большое количество цен- 40 . ных веществ, кроме того, он экологически несо.вершенен.

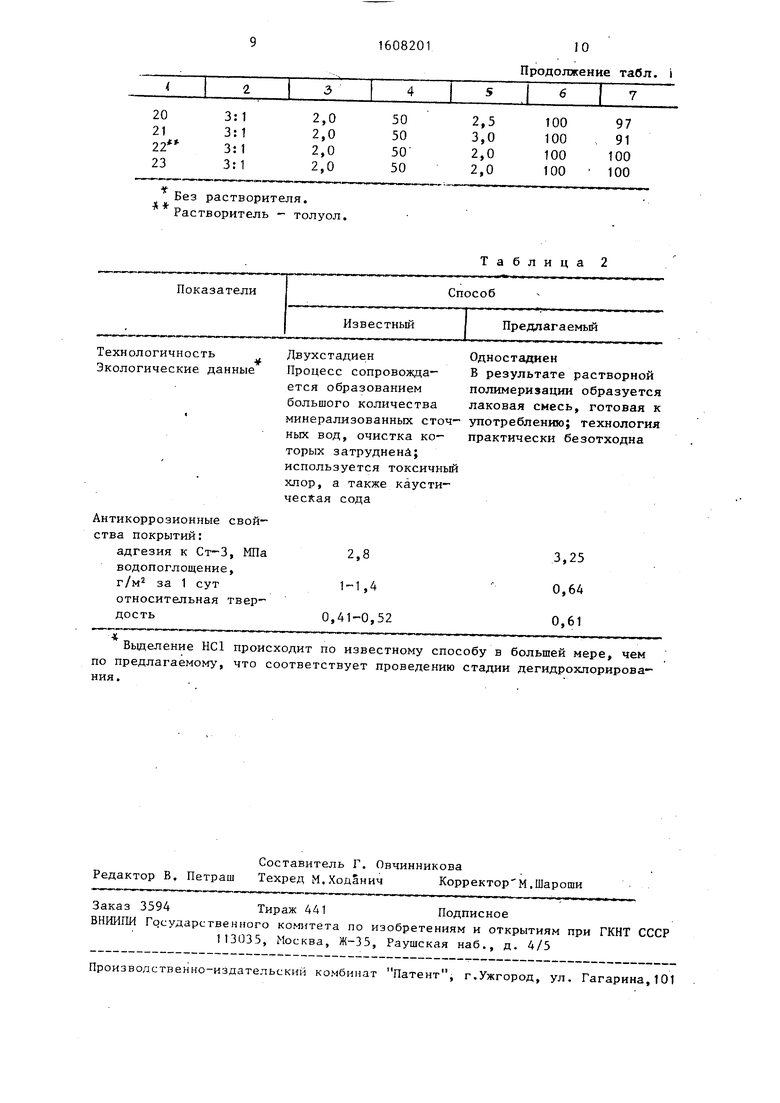

Пример 1. В круглодонную реакционную колбу с рубашкой для поддержания заданной температуры реакции 45 термостатированием, снабженную термометром, охлаждающим обратным холодильником с трубкой для вьщеления и поглощения хлористого водорода, капельной воронкой, трубкой для барботажа азота so и мешалкой, при 50°С загружают 0,354 т 1ШОРИСТОГО алюминия. Затем при перемешивании из капельной воронки в течение 2 ч добавляют 17,7 г отхода. Процесс сопровождается выделением хлористого 55 водорода и бурным экзотермом, i

З а ходом процесса наблюдают по изменению состава реакционной смеси.

анализ которой проводят по данным га- зожидкостной хроматографии на приборе ЛХМ-8МД (газ-носитель - гелий, скорость 40 мл/мин, размеры стальных колонок 3000x3 мм, температура , наполнители - апеезон L 5% и полиэти- ленгликоль 5% на хромсорбе W). Количественное определение компонентов реакционной смеси проводят методом внутренней нормализации.

По завершении процесса образуется густая масса темного цвета. Для проведения спектрального анализа осаждение и промывку полученного продукта производят этиловым спиртом и после декантации последнего остаточное количество спирта удаляют в вакуум-сушилке. Конверсия отходов составляет 82% (14,514 г), выход высокомолекулярных соединений (ВМС) 75% (13,275 г). Пример 2. Способ проводят аналогично примеру 1. В колбу загр.у- жают 0,354 г хлористого алюминия, 15,996 г ксилола и прИ 50°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 76% (13,452 г) выход ВМС 25% (4,625 г).

Пример 3. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия, 31,992 г ксилола и при 50 С в течение 2 ч добавляют 17,7 г отхода. Конверси отходов составляет 75% (13,275 г), выход 23% (4,23 г).

Пример 4. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия, 7,912 г ксилола и при 50°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 97% (17,169 г) выход АМС 96% (21,15 г).

Пример 5. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия, 5,275 г ксилола и при 50°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 100% (17,7 г) выход ВМС 100% (21,175 г).

Пример 6. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия, 3,956 г ксилола и при 50°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходоя составляет 99% (17,523 г) выход ВМС 97% (20,19 г).

П р и- м -е р 7. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия.

3,165 г ксилола и при в течени 2ч добавляют 17,7 г отхода. Конверсия отходов составляет 99% (17,523 выход ВМС 94% (18,852 г).

Пример 8. Способ проводят аналогично примеру 1. В колбу загруж ют 0,177 г хлористого алюминия, 5,275 г ксилола и при 50°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 90% (15,93 г) выход ВМС 89% (18,525 г).

Пример 9. Способ проводят аналогично примеру 1. В колбу загружают 0,266 г хлористого алюминия, 5,275 г ксилола и при в течение 2 ч до бавляют 17,7 г отхода. Конверсия отходов составляет 97% (17,169 г выхад ВМС 96% (20,28 г).

Пример 10. Способ проводят аналогично примеру К В колбу загружают 0,443 г хлористого алюминия, 5,275 г ксилола и при 50°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отхода составляет 100% (17,7 г), выход ВМС 100% (21,465 г).

Пример 11. Способ проводят аналогично примеру 1. В колбу загружают 0,531 г хлористого алюминия, 5,275 г ксилола и при 50°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 100% (17 7 г) выход ВМС 94% (20,055 г),

Пример 12. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия.

5,275 г ксилола и при -ТО°С в течение 2 ч добавляют 17,7 г отхода. Кон версия отходов составляет 92% ( (16,284 г), выход ВМС 94% (18,389 г). Пример 13. Способ проводят аналогично примеру 1. в колбу загружают 0,354 г хлористого алюминия, 5,275 г ксилола и при 0°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 96% (16 992 г) выход ВМС 94% (19,566 г).

Пример 14. Способ проводят аналогично примеру 1. в колбу загружают 0,354 г хлористого алюминия, 5,275 г ксилола и при 25 с в течение 2 ч добавляют 17,7 г отхода. Конвер сия отходов составляет 98% (17,346 г) выход ВМС 97% (20,375 г).

Пример 15. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия, 5,275 г ксилола и при 40 с в течение 2 ч добавляют,. 17,7 г отхода. Конвер

I

е г

1608201

а .

сия отходов составляет 100% (17,7 г), выход ВМС 99% (20,983 г).

Пример 16. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия, . 5,275 г ксилола и при 55°С в течение 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 100% (16,7 г) 10 выход ВМС 97% (20,51 г).

Пример 17. Способ проводят аналогично примеру 1. В-колбу загружают 0,354 г хлористого алюминия, 2,275 г ксилола и при 60°С в течение J5 2 ч добавляют 17,7 г отхода. Конверсия отходов составляет 100% (17,7 г) выход ВМС 95% (20,116 г).

Пример 18. Способ проводят аналогично примеру 1. в колбу загру- 20 жают 0,354 г хлористого алюминия, 5,275 г ксилола и при в течение 1 ч добавляют 17,7 г отхода. Конверсия отходов составляет 96% (16,992 г) выход ВМС 95% (19,736 г). 25 Пример 19. Способ проводят аналогично примеру 1. В колбу загружают 0,354 г хлористого алюминия, 5,275 г ксилола и при 50°С в течение 1,5 ч добавляют 17,7 г отхода. Конвер 30 сия отходов составляет 98% (17,346 г) выход ВМС 98% (20,614 г).

Пример 20. Способ проводят аналогично примеру К В колбу загружают 0,354 г хлористого алюминия, 35 ксилола и при 50°С в течение 2,5 г добавляют 17,7 г отходов. Конверсия отходов составляет 100% (17,7 г), выход ВМС 97% (20,546 г).

Пример 21. Способ проводят 40 аналогично примеру 1. в колбу загружают 0,354 г хлористого алюминия, 5,275 г ксилола и при в течение 3 ч добавляют 17,7 г отхода. Конверсия отходов составляет 100% (17 7 г) 45 выход ВМС 91% (19,2 б9 г). Пример 22. Способ проводят аналогично примеру 1. в колбу загружают 0,354 г хлористого алюминия, 5,275 г толуола и при 50°С в течение 0 2 ч добавляют 17,7 г отхода. Конверт сия отходов составляет 100% (17 7 г) выход ВМС 100% (21,195 г).

Пример 23. Способ проводят аналогично примеру 1. В колбу загру- 5 жают 0,354 г хлористого алюминия, 5,275 г бензола и при 50°С в течение 2 ч добавляют 17,7 г отхода. Конвер- сия отходов составляет 100% (17 7 г) выход ВМС 100% (21,195 г).

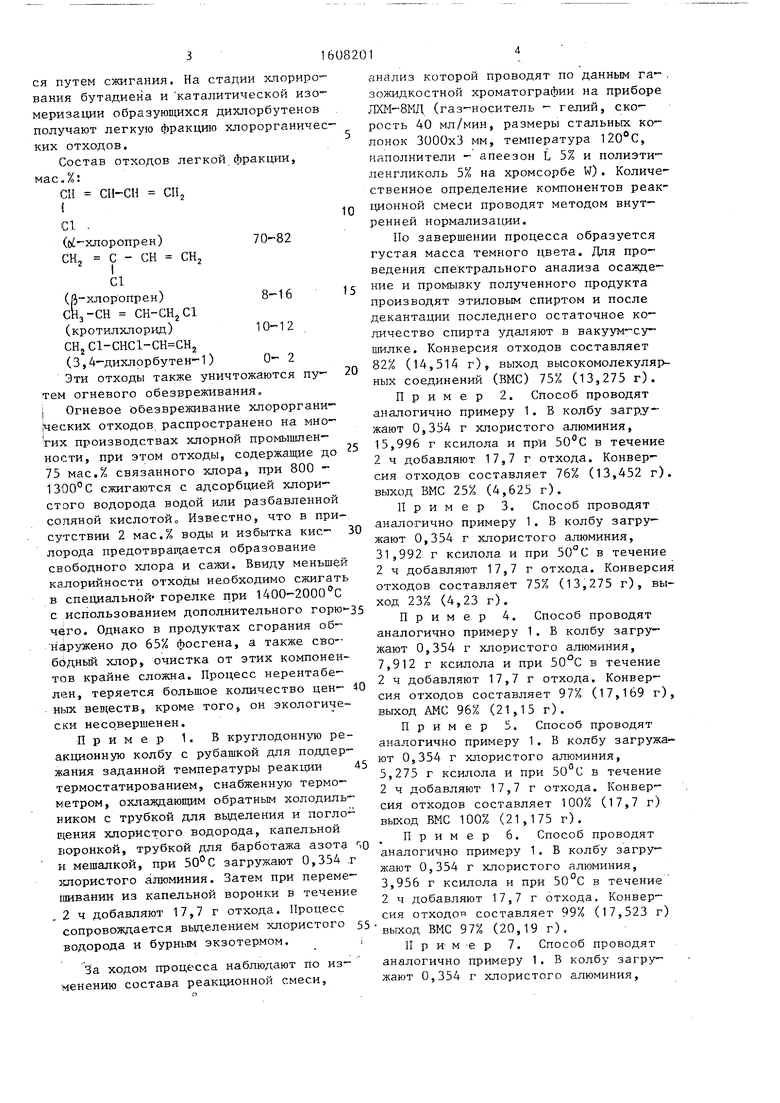

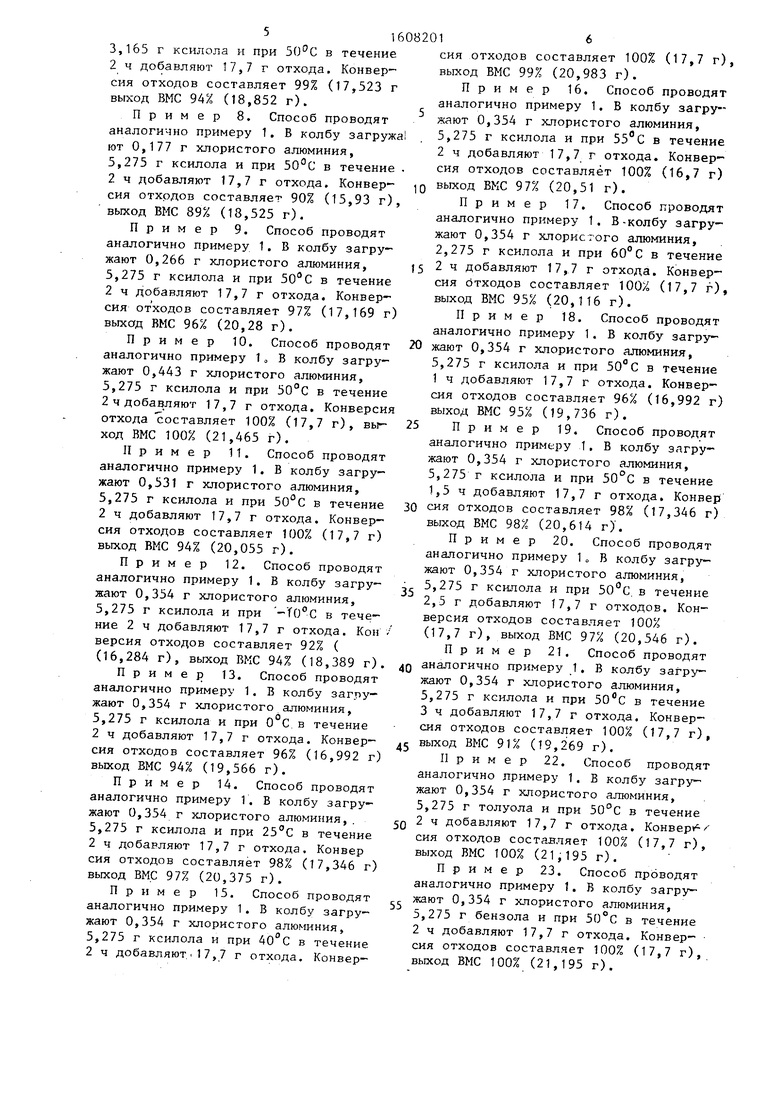

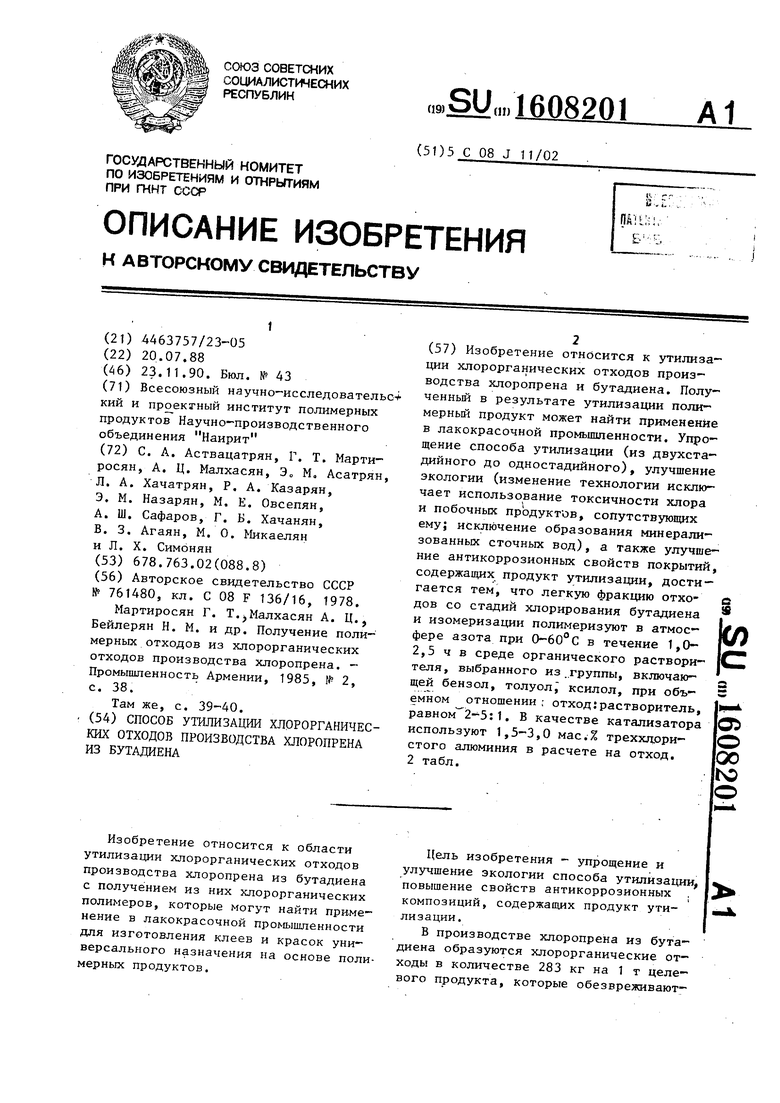

Данные по примерам осуществления каталитической утилизации хлороргани- отходов легкой фракции производства хлоропрена из бутадиена при ; использовании в качестве растворителя ксилола приведены в табл. 1.

При отсутствии растворителя выход высокомолекулярных соединений составляет 75%, а конверсия отходов 82%, что объясняется бурным протеканием реакции и, следовательно, частичным осмолением реакционной смеси. Степень полимеризации полимера составляет 40-65 мономерных единиц. ; Более идеаль ное исследование спектров ЯМР позволяет установить состав сополимеров, в котором 90% составляет ot- и| |-хло- ропрен, 6,5% кротилхлорид и 2-3% 3,4- -дихлорбутен. Растворитель входит в полимерную цепь.

В табл. 2 приведены сравнительные данные предлагаемого способа утилизации и известного.

Известный способ заключается в предварительном хлорировании отходов легкой фраки(ии с последующим водно- щелочным дегидрохлорированием в условиях межфазного катализа в присут

ствии каталитической смеси - катамина АБ и дипроксида. При дегидрохлориро- вании происходит одновременно полимеризация образующихся мономеров.

Формула изобретения

Способ утилизации хлорорганических отходов производства хлоропрена из бутадиена путем осуществления полимеризаций в присутствии катализатора легкой фракции отходов со стадий хлорирования бутадиена и изомеризации, отличающийся тем, что, с целью упрощения и улучшения экологии способа утилизации, повышения свойств антикоррозионных композиций, содержащих продукт утилизации, полимеризацию осуществляют в атмосфере азота, в среде ароматического растворителя, выбранного из группы, включающей бензол, толуол, ксилол, при объемном соотношении легкой фракции отходов к растворителю от 2:1 до 5:1 соответственно при 0-60°С в течение 1,0-2,5 ч, при этом в в качестве катализатора используют 1,5-3,0 мас.% от Ьтходов треххлористо- го алюминия.

Таблица 1

1608201

JO Продолжение табл. i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ХЛОРДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2137786C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПОНЕНТА, КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПЛЕКСА, КАТАЛИТИЧЕСКИЙ КОМПЛЕКС, СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ БУТАДИЕНА, (СО)ПОЛИМЕР БУТАДИЕНА | 2004 |

|

RU2248845C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПЛЕКСА ДЛЯ ОЧИСТКИ ДИХЛОРЭТАНА ОТ ХЛОРОПРЕНА | 1992 |

|

RU2039598C1 |

| СПОСОБ ПОЛУЧЕНИЯ N,N-ДИЭТИЛМЕТАТОЛУАМИДА | 1992 |

|

RU2057118C1 |

| Способ получения 4-цианциклогексена1 или 1-метил-4(3)-цианциклогексена-1 | 1976 |

|

SU659567A1 |

| СПОСОБ ОЧИСТКИ ДИХЛОРЭТАНА ОТ ХЛОРОПРЕНА | 1992 |

|

RU2061668C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2674440C1 |

| Способ получения смеси пиридиновых оснований, используемой в качестве ингибитора коррозии | 1990 |

|

SU1776652A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАЛЬФАОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2221813C1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

Изобретение относится к утилизации хлорорганических отходов производства хлоропрена и бутадиена. Полученный в результате утилизации полимерный продукт может найти применение в лакокрасочной промышленности. Упрощение способа утилизации (из двухстадийного до одностадийного), улучшение экологии (изменение технологии исключает использование токсичного хлора и побочных продуктов, сопутствующих ему

исключение образования минерализованных сточных вод), а также улучшение антикоррозионных свойств покрытий, содержащих продукт утилизации, достигается тем, что легкую фракцию отходов со стадий хлорирования бутадиена и изомеризации полимеризуют в атмосфере азота при 0-60°С в течение 1,0-2,5 ч в среде органического растворителя, выбранного из группы, включающей бензол, толуол, ксилол, при объемном отношении отход: растворитель, равном 2-5:1. В качестве катализатора используют 1,5-3,0 мас.% треххлористого алюминия в расчете на отход. 2 табл.

3:1

3:1 3:1

3:1

2,0 2,0 2,0 2,0

Без растворителя. Растворитель - толуол.

Лвухстадиен Процесс сопровождается образованием большого количества

В результате растворной полимеризации образуется лаковая смесь, готовая к

употреблению; технология практически безотходна

Выделение НС1 происходит по известному способу в большей мере чем по предлагаемому, что соответствует проведению стадии дегидрохлорирова- ния

2,5 3,0 2,0 2,0

100 100 100 100

97

91

100

100

Таблица 2

Одностадиен

В результате растворной полимеризации образуется лаковая смесь, готовая к

| Авторское свидетельство СССР № 761480, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Т.,Малхасян А | |||

| Ц., Беилерян Н | |||

| М | |||

| и др | |||

| Получение полимерных отходов из хлорорганических отходов производства хлоропрена - Промышленность Армении, 1985, № 2 С « JO Там же, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1990-11-23—Публикация

1988-07-20—Подача