Изобретение относится кузнечно-прес совому машиностроению, в частности к уст Р01 1ствам для стапелирования штамповок преимущественно листовых.

Цель изобретения - расширение технологических возможностей.

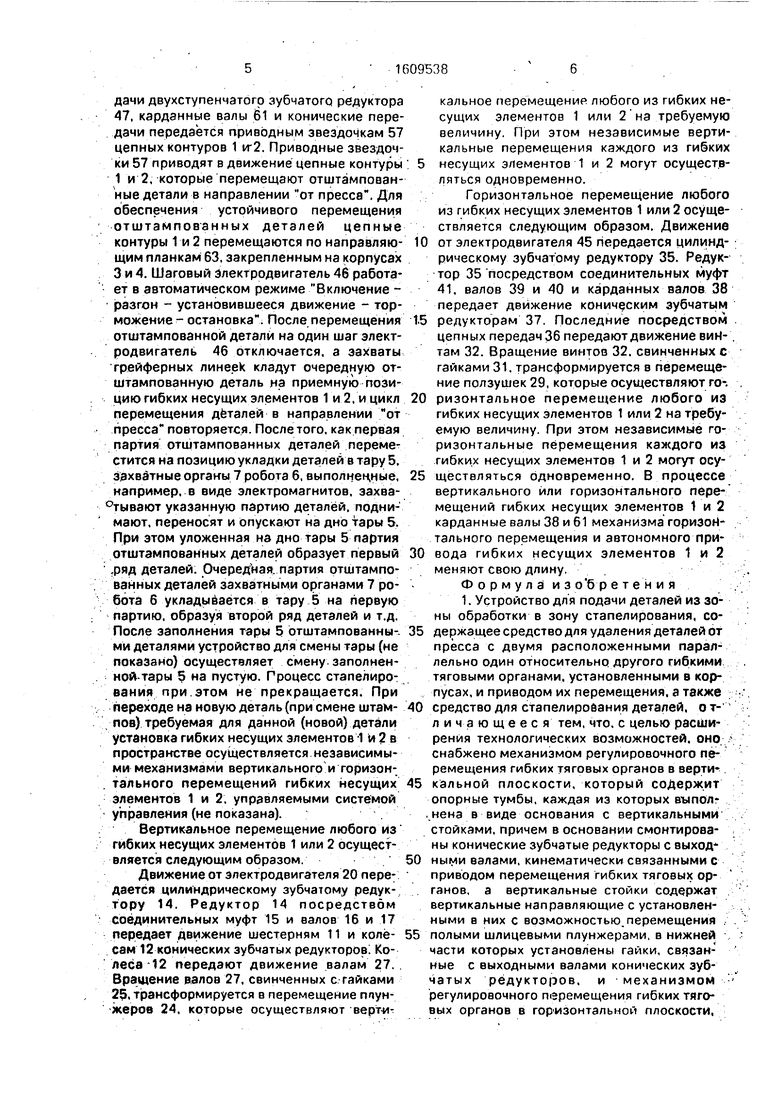

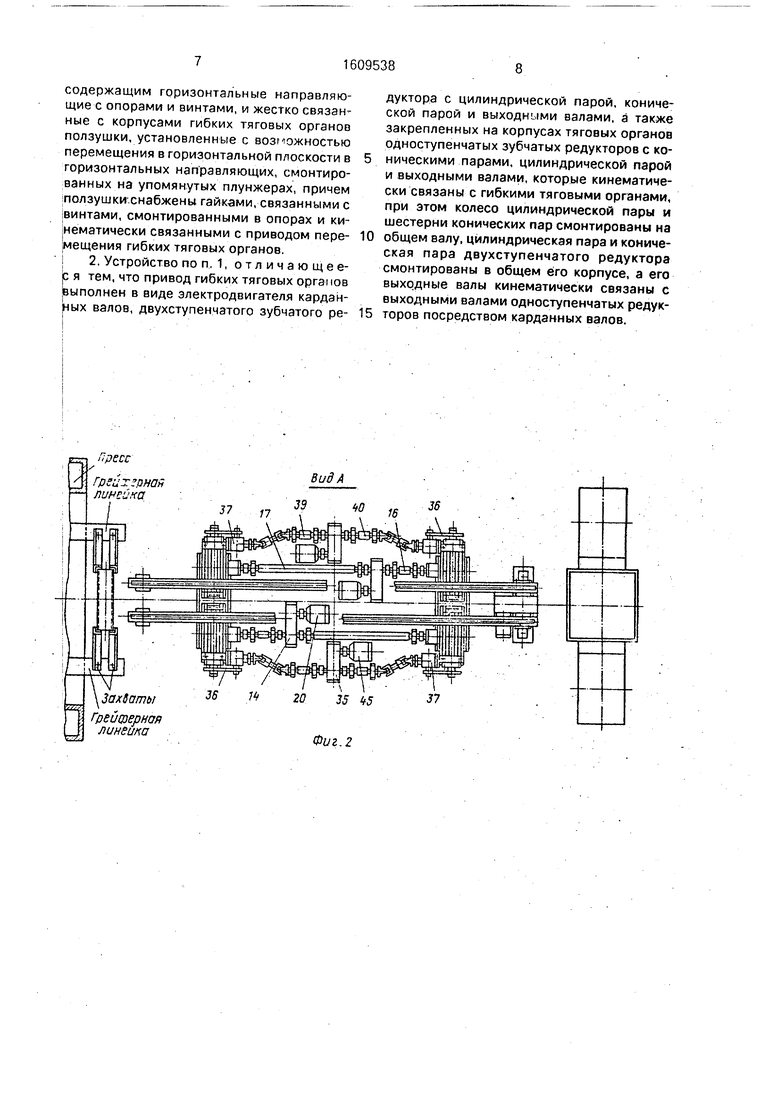

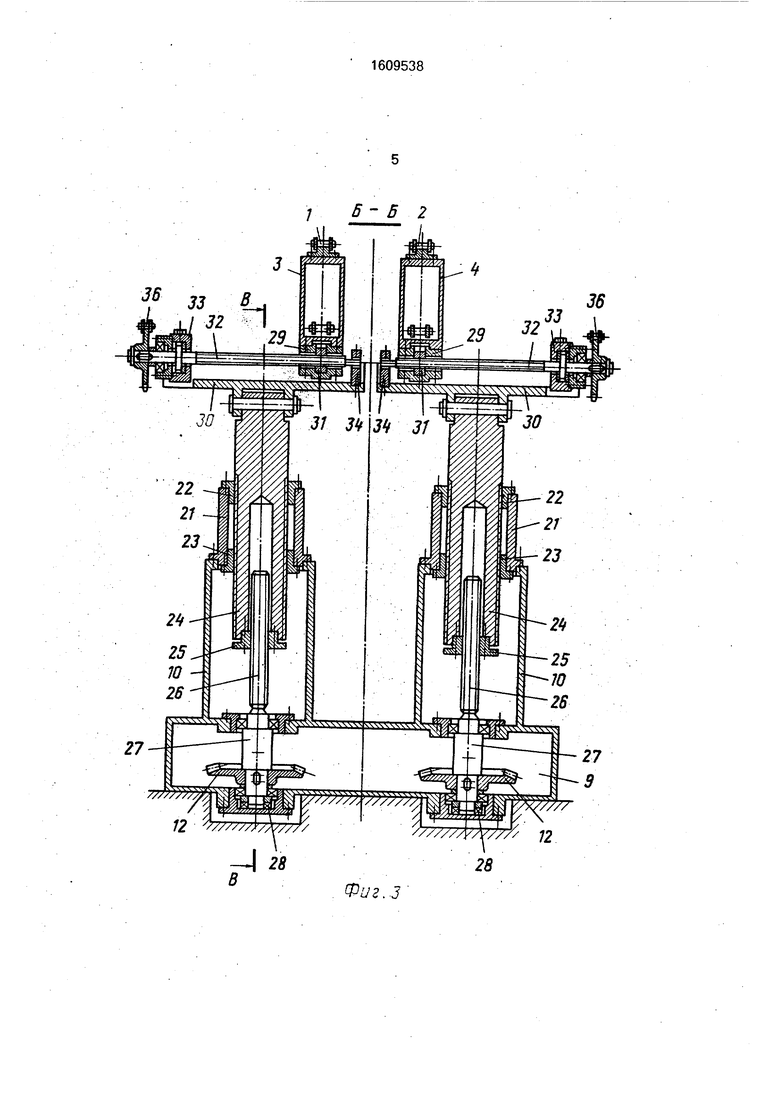

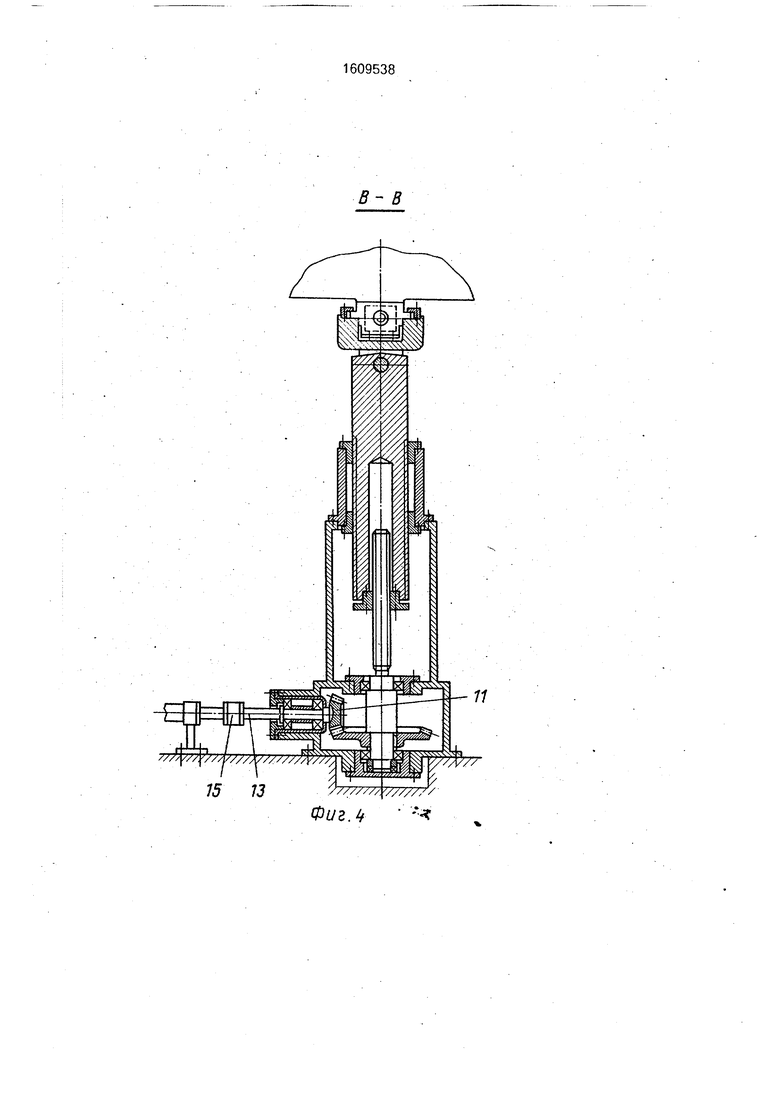

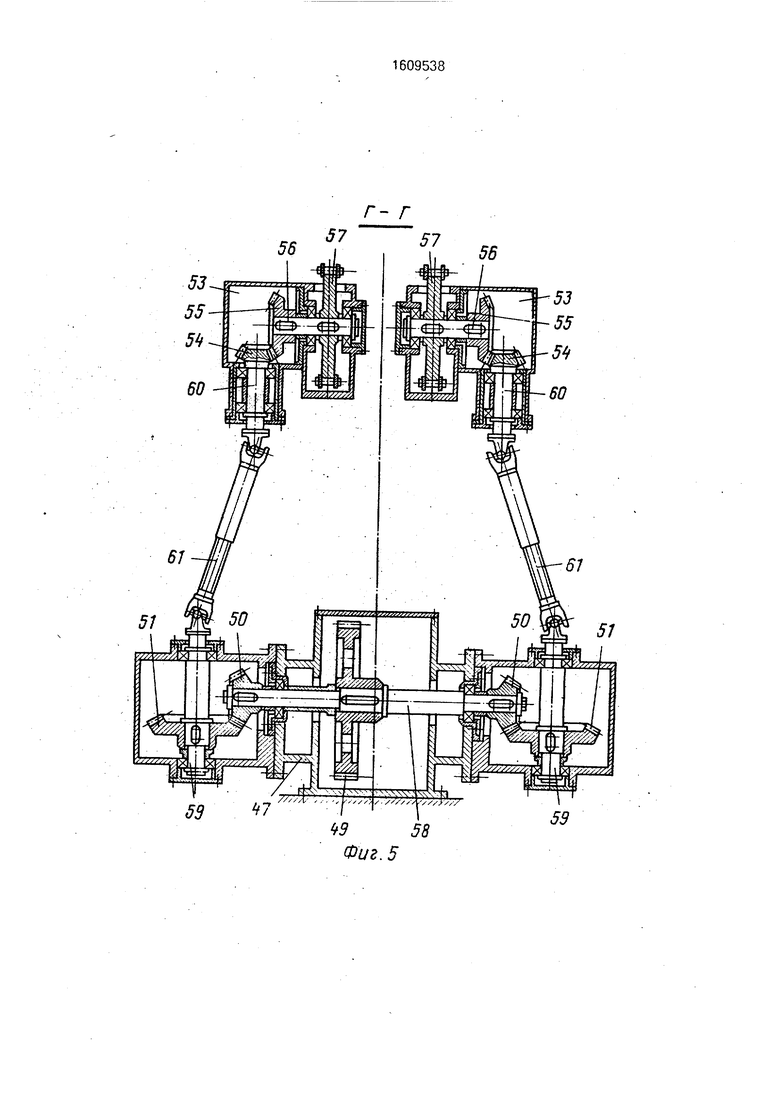

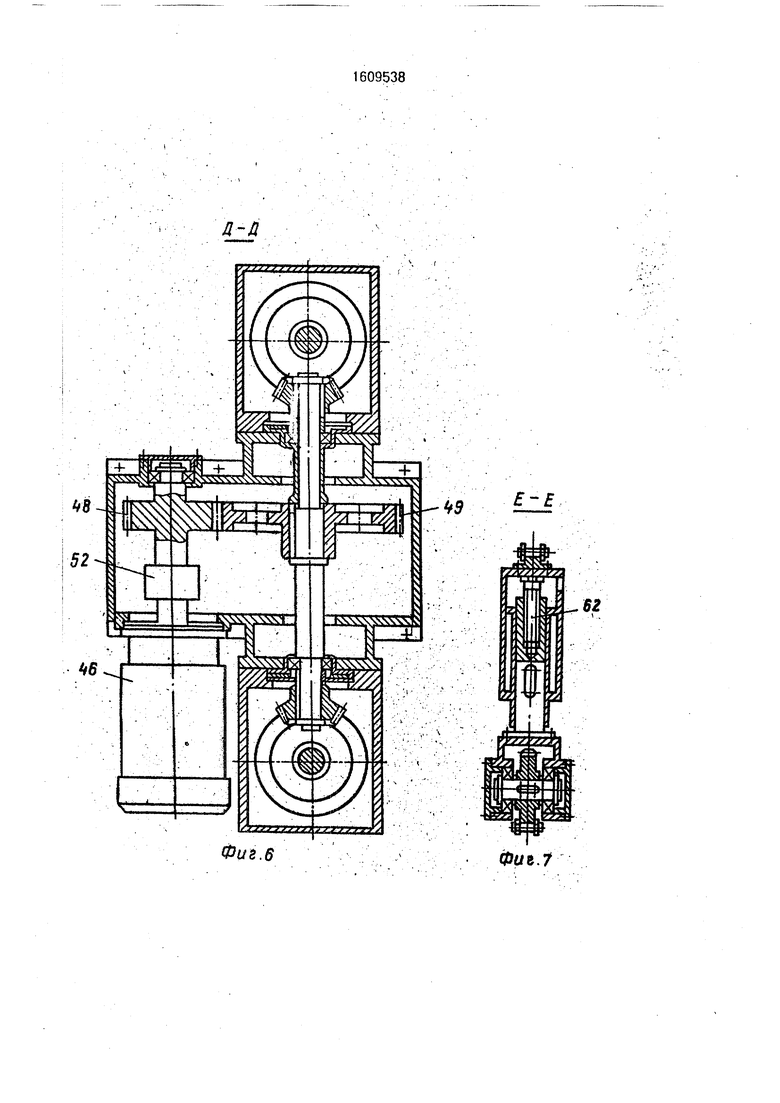

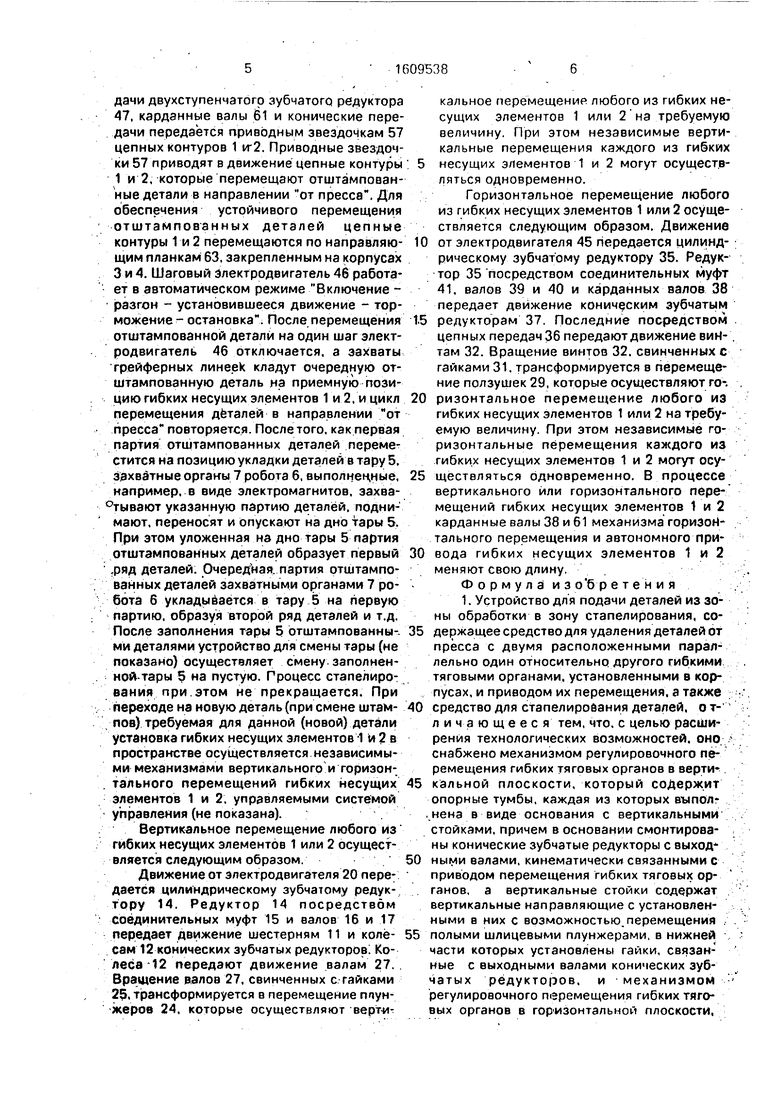

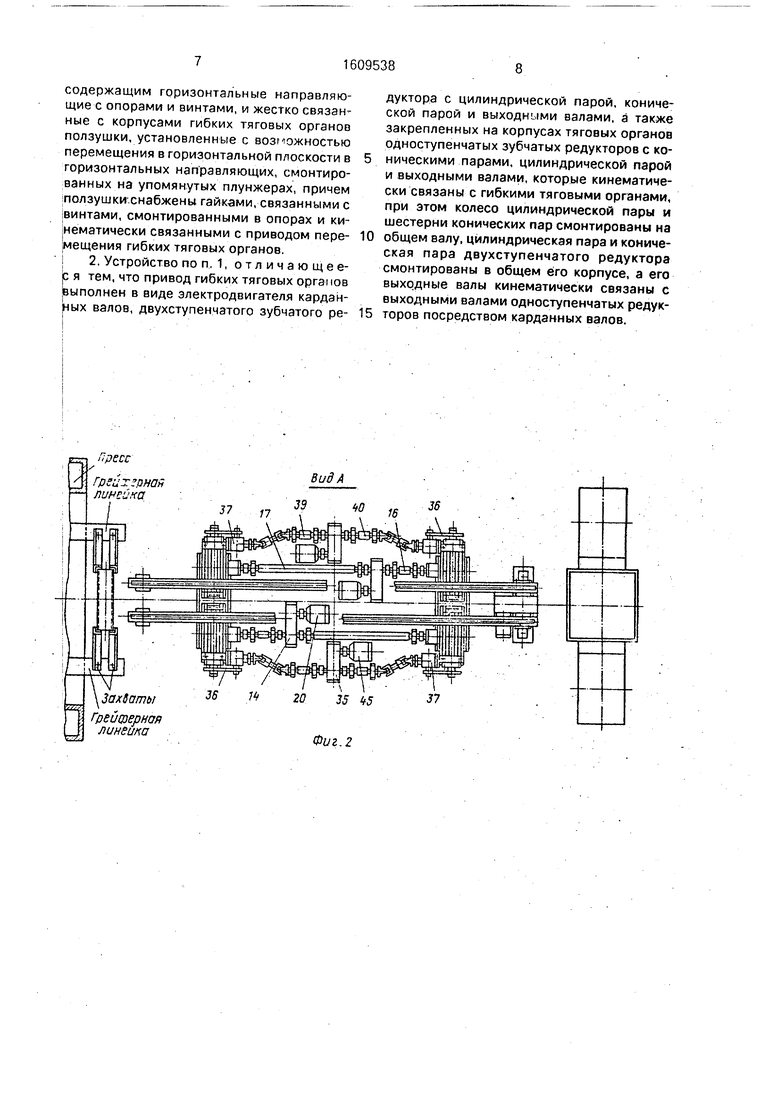

На фиг. 1 показан стапелер для штампо- ;вок. общий вид; на фиг. 2 - вид А на фиг. 1; ;на фиг. 3 - разрез Б-Б на фиг. 1; на фиг, 4 - |разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г ;на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; :на фиг. 7 - разрез Е-Е на фиг. 1; на фиг. 8 - варианты установки положения гибких не- |сущих элементов в пространстве в зависи- |мости от формы и размеров штамповок. : Устройство для подачи деталей из зоны Обработки в зону стапелирования содержит рредство для удаления деталей от пресса, Состоящее из двух параллельных гибких не- |сущи)(; элементов 1 и 2, выполненных, на- рример. в виде цепных контуров, {смонтированных в корпусах 3 и 4 соответственно, и средство для укладки штамповок в тару 5, выполненное в виде робота 6t; захватными органами 7. Средство для удаления штамповок от пресса содержит независимые механизмы вертикального и (еризрнтального перемещения гибких несущих элементов 1 и 2. Механизм вертикального перемещения гибких несущих Элементов 1 и 2 состоит из опорных тумб В, установленных на фундаменте, каждая из которых выполнена в виде основания 9 и вертикальных стоек 10: В основании 9 смонтированы конические зубчатые редукторы, состоящие из шестерен 11 и колес 12. Входные валь 13 конических зубчатых редукторов кинематически связаны с цилиндрическими зубчатыми редукторами 14, установленными на фундаменте, посредством соединительных муфт 15 и валов 16 и 17. Валы 16 и 17 смонтированы в опорах 18 и 19, установленных на фундаменте. Цилиндрические зубчатые редукторы 14 приводятся в движение электродвигателями 20 вертикального перемещения, установленными на фундаменте. На вертикальных стойках закреплены вертикальные направляющие 21. каждая из которых содержит цилиндрическую 22 и шлицевую 23 направляющие втулки. В последних смонтированы с. возможностью перемещения полые шли- цевые плунжеры 24. В нижней части плунжеров 24 закреплены гайки 25. свинченные с резьбовыми частями 26 выходных валов 27 конических зубчатых редукторов. Валы 27 опираются на упорные подшипники 28. Механизм горизонтального перемещения гибких несущих элементов 1 и 2 состоит из жестко связанных с корпусами 3 и 4 ползу-.

шек 29, установленных с возможностью перемещения в горизонтальных направляющих 30. Последние шарнирно установлены в верхней части плунжеров 24. В ползушках 5 29 смонтированы гайки 31. свинченные с винтами 32. Винты 32 смонтированы в опорах 33 и 34, закрепленных на направляющих 30, и кинематически связаны с цилиндрическими зубчатыми редукторами 35, установ- 10 ленными на фундаменте, посредством цепных передач 36, конических зубчатых редукторов 37. карданных валов 38. валов 39 и 40 и соединительных муфт 41. Конические зубчатые редукторы 37 установлены с воз- 15 можностью вертикальной регулировки на кронштейнах 42. закрепленных на направляющих 30. Валы 39 и 40 смонтированы в опорах 43 и 44. установленных на фундаменте. Цилиндрические зубчатые редукто- 20 ры 35 приводятся в движение электродвигателями 45 горизонтального перемещения, установленными на фундаменте. Автономный привод гибких несущих элементов 1 и 2 содержит установленный на 25 фундаменте и приводимый в движение шаговым электродвигателем 46 двухступенчатый зубчатый редуктор 47 с цилиндрической, выполненной из колеса 48 и шестерни 49. и конической, состоящей из 30 шестерен, передачами 50 и 51. Электродвигатель 46 закреплен на корпусе редуктора 47 и кинематически связан с шестерней 48 посредством соединительной муфты 52. На корпусах 3 и 4 гибких несущих элементов 1 35 и 2 закреплены одноступенчатые зубчатые редукторы 53 с коническими передачами, состоящими из шестерни 54 и колеса 55. На валах 56. несущих колеса 55, смонтировань приводные звездочки 57 цепных контуров 1 0 и 2, Колесо 49 и шестерни 54 смонтированы на валу 58. Выходные валы 59 редуктора 47 кинематически связаны с входными валами 60 редукторов 53 посредством .карданных валов 61. Натяжение цепных контуров 1 и 2 5 осуществляется регулировочными винтами 62.

Стапелер работает следующим образом.

Средства выгрузки деталей из пресса.

0 например захваты грейферных линеек, кладут отштампованную деталь на приемную позицию гибких несущих элементов 1 и 2 После освобождения отштампованной детали захватами грейферных линеек системой

5 управления (не показана) прессом и стапе- лером подается команда на включение шагового электродвигателя 46 автономного привода гибких несущих элементов 1 и 2 Движение шагового aлeктpoдвигaтeл f 46

через цилиндрическую и конические передачи двухступенчатого зубчатого редуктора 47, карданные валы 61 и конические передачи передается приводным звездочкам 57 цепных контуров 1 и 2. Приводные звездочки 57 приводят в движение цепные контуры 1 и 2, которые перемещают отштампованные детали в направлении от пресса. Для обеспечения устойчивого перемещения отштампованных деталей цепные контуры 1 и 2 перемещаются по направляющим планкам 63, закрепленным на корпусах 3 и 4. Шаговый Электродвигатель 46 работает в автоматическом режиме Включение - разгон - установившееся движение - торможение - остановка. После перемещения отштампованной детали на один шаг электродвигатель 46 отключается, а захваты грейферных лине.еК кладут очередную отштампованную деталь на приемную позицию гибких несущих элементов 1 и 2, и цикл перемещения деталей в направлении от пресса повторяется. После того, как первая партия отштампованных деталей переместится на позицию укладки деталей в тару 5. захватные оргакы 7 робота 6, выполненные, например, в виде электромагнитов, захватывают указанную партию деталей, подни- мают, переносят и опускают на дно тары 5. При этом уложенная на дно тары 5 партия отштампованных деталей образует первый

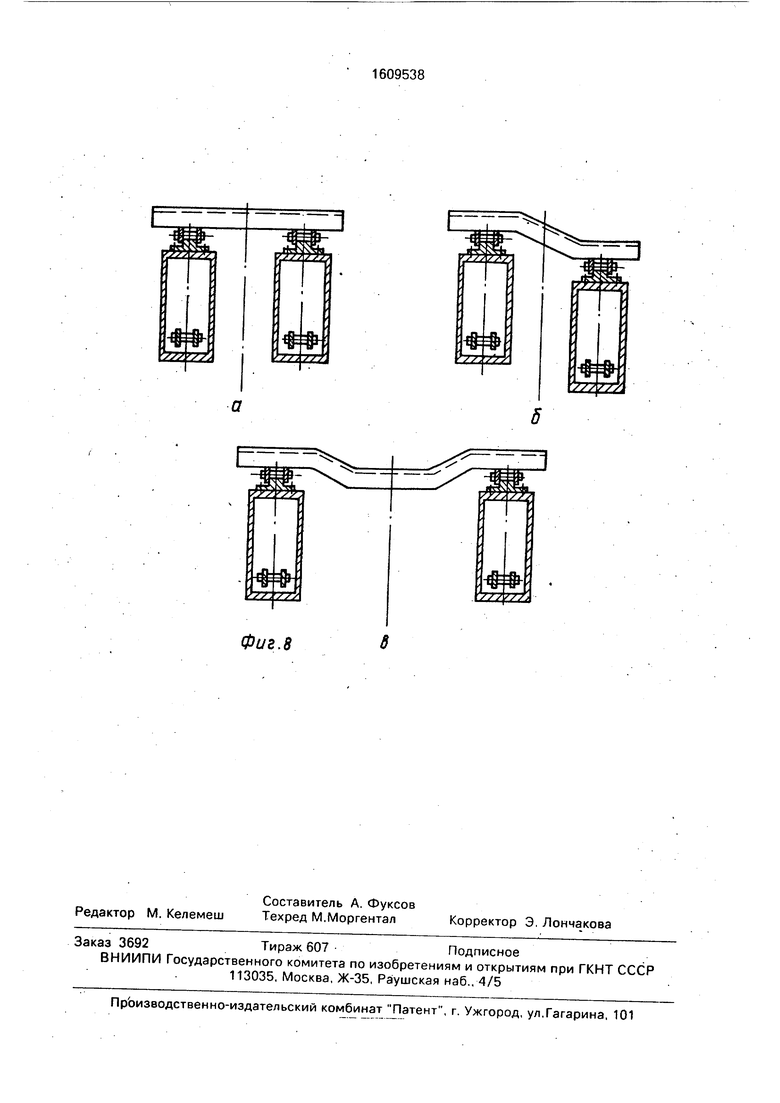

.ряд деталей. Очередная, партия отштампованных деталей захватными органами 7 робота 6 укладыйается в тару 5 на первую партию, образуя второй ряд деталей и т.д. После заполнения тары 5 отштампованны-. ми деталями устройство для смены тары (не показано) осуществляет смену заполнен- ноЛ-тары 5 на пустую. Процесс стапелиро- вания при.этом не прекращается. При переходе на новую дета ль (при смене штампов) требуемая для данной (новой) детали установка гибких несущих злементов 1 и 2 в пространстве осуществляется независимыми механизмами вертикального иторизонтального перемещений гибких несущих элементов 1 и 2, управляемыми системой уп|завления (не показана)..

Вертикальное перемещение любого из гибких несущих элементов 1 или 2 осущест - вляется следующим образом.

Движение от электродвигателя 20 пере; дается цилиндрическому зубчатому редуктору 14. Редуктор 14 посредством соединительных муфт 15 и валов 16 и 17 передает движение шестерням 11 и колёсам 12 конических зубчатых редукторов Колеса 12 передают движение валам 27. Вращение валов 27, свинченных с гайками 25. трансформируется в перемещение ппун- жеров 24, которые осуществляют верт-икальное перемещение любого из гибких несущих элементов 1 или 2 на требуемую величину. При этом независимые вертикальные перемещения каждого из гибких 5 несущих элементов 1 и 2 могут осуществляться одновременно.

Горизонтальное перемещение любого из гибких несущих элементов 1 или 2 осуществляется следующим образом. Движение 10 от электродвигателя 45 Нередается цилиндрическому зубчатому редуктору 35. Редуктор 35 посредством соединительных муфт 41, валов 39 и 40 и карданных валов 38 передает движение коническим зубчать1М 1.5 редукторам 37. Последние посредством цепных передач 36 передают движение виИ- . там 32. Вращение винтов 32, свинченных с гайками 31, трансформируется в перемещение ползушек 29, которые осуществляют го-. 20 ризонтальное перемещение любого из гибких несущих элементов 1 или 2 на требуемую величину. При этом независимые горизонтальные перемещения каждого из гибких несущих элементов 1 и 2 могут осу- 5 ществляться одновременно. В процессе вертикального или горизонтального перемещений гибких несущих элементов 1 и 2 карданные валы 38 и 61 механизма горизонтального перемещения и автономного при- 0 вода гибких несущих элементов 1 и 2 меняют свою длину.

Формула изо бретения 1. Устройство для подачи деталей из зоны обработки в зону стапелирования, со- 5 держащее средство для удаления деталей от пресса с двумя расположенными параллельно один относительно другого гибкими тяговыми органами, установленными в корпусах, и приводом их перемещения, а также 0 средство для сТапелиройания деталей, о т- л и ч а ю щ е вся тем, что, с целью расширения технологических возможностей, оно снабжено механизмом регулировочного перемещения гибких тяговых органов в верти- 5 кальной плоскости, который содержит опорные тумбы, каждая из которых выполг . нена в виде основания с вертикальными стойками, причем в основании смонтирова- ны конические зубчатые редукторы с выход 0 НЫ1У1И валами, кинематически связанными с приводом перемещения гибких тяговых органов, а вертикальные стойки содержат вертикальные направляющие с установленными а них с возможностью, перемещения . 5 полыми шлицевыми плунжерами, в нижней части которых установлены гайки, связанные с выходными валами конических зубчатых редукторов, и механизмом регулировочного тэремещения гибких тяговых органов в горизонтальной плоскости.

содержащим горизонтальные направляющие с опорами и винтами, и жестко связанные с корпусами гибких тяговых органов ползушки. установленные с возг ожностью перемещения в горизонтальной плоскости в горизонтальных направляющих, смонтированных на упомянутых плунжерах, причем |ползушки:снабжены гайками, связанными с |винтами, смонтированными в опорах и ки- нематически связанными с приводом пере- |мещения гибких тяговых органов. j 2. Устройство по п. 1, отличающее- р я тем, что привод гибких тяговых органов полнен в виде электродвигателя кардан- Иых валов, двухступенчатого зубчатого ре

дуктора с цилиндрической парой, конической парой и выходными валами, а также закрепленных на корпусах тяговых органон одноступенчатых зубчатых редукторов с коническими парами, цилиндрической парой и выходными валами, которые кинематически связаны с гибкими тяговыми органами, при этом колесо цилиндрической пары и шестерни конических пар смонтированы на общем валу, цилиндрическая пара и коническая пара двухступенчатого редуктора смонтированы в общем его корпусе, а его выходные валы кинематически связаны с выходными валами одноступенчатых редукторов посредством карданных валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для штамповки крупногабаритных деталей | 1986 |

|

SU1496877A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Автоматизированная линия для штамповки лонжеронов | 1987 |

|

SU1558706A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для подачи листового материала в рабочую зону пресса | 1979 |

|

SU824534A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1989 |

|

SU1708479A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| УСТРОЙСТВО для ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ПРЕССА И УДАЛЕНИЯ ИЗ НЕБ ОТШТАМПОВАННЫХДЕТАЛЕЙ | 1972 |

|

SU421545A1 |

Изобретение относится к кузнечно-прессовому машиностроению. Цель изобретения - расширение технологических возможностей. Устройство содержит средство для удаления штамповок от пресса, состоящее из двух параллельных гибких тяговых органов 1, выполненных, например, в виде цепных контуров, смонтированных в корпусах, и устройство для укладки штамповок в тару 5, выполненное в виде робота 6 с захватными органами 7. Устройство содержит механизмы регулировочного перемещения гибких тяговых органов в вертикальной и горизонтальной плоскостях. Механизм вертикального перемещения гибких тяговых органов содержит цилиндрические зубчатые редукторы, смонтированные в опорных тумбах. Редукторы приводятся в движение электродвигателями 8 вертикального перемещения и связаны с валами. Механизм горизонтального перемещения гибких тяговых органов 1 содержит цилиндрические зубчатые редукторы. Редукторы приводятся в движение электродвигателями горизонтального перемещения и связаны с валами и карданными валами конических зубчатых редукторов и цепных передач. Привод гибких тяговых органов 1 содержит приводимый в движение электродвигателем двухступенчатый зубчатый редуктор. На корпусах гибких тяговых органов 1 закреплены одноступенчатые редукторы. Выходные валы двухступенчатого редуктора кинематически связаны с входными валами одноступенчатых редукторов посредством карданных валов. Приводные звездочки смонтированы на одноступенчатых редукторах. Устройство позволяет перемещать от пресса в зону стапелирования детали различной формы и размеров. 1 з.п. ф-лы, 8 ил.

Грейферная линейка

f 33 В 32

27

Фиг.-З

Б- Б

36

28

15 13

Фиг.

в в

.

53

7

4-558

Фиг. 5

Г- г

Фиг.6

Фив.7

XVV

c:

J

Фиг.8

Iz

3

XX/777:

| Устройство для удаления деталей из рабочей зоны пресса | 1974 |

|

SU632444A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1990-11-30—Публикация

1988-10-20—Подача