Фиг,

Изобретение относится к рабочим средам для объемной вибрационной обработки и может быть использовано при смешивании порошкообразных материалов, а также при операциях отдел ки и зачистки поверхностей деталей.

Целью изобретения является повышение производительности процесса смешивания порошкообразных комгюзи- ций путем увеличения количества рабочих . движений смешивающих элементов гранулыо

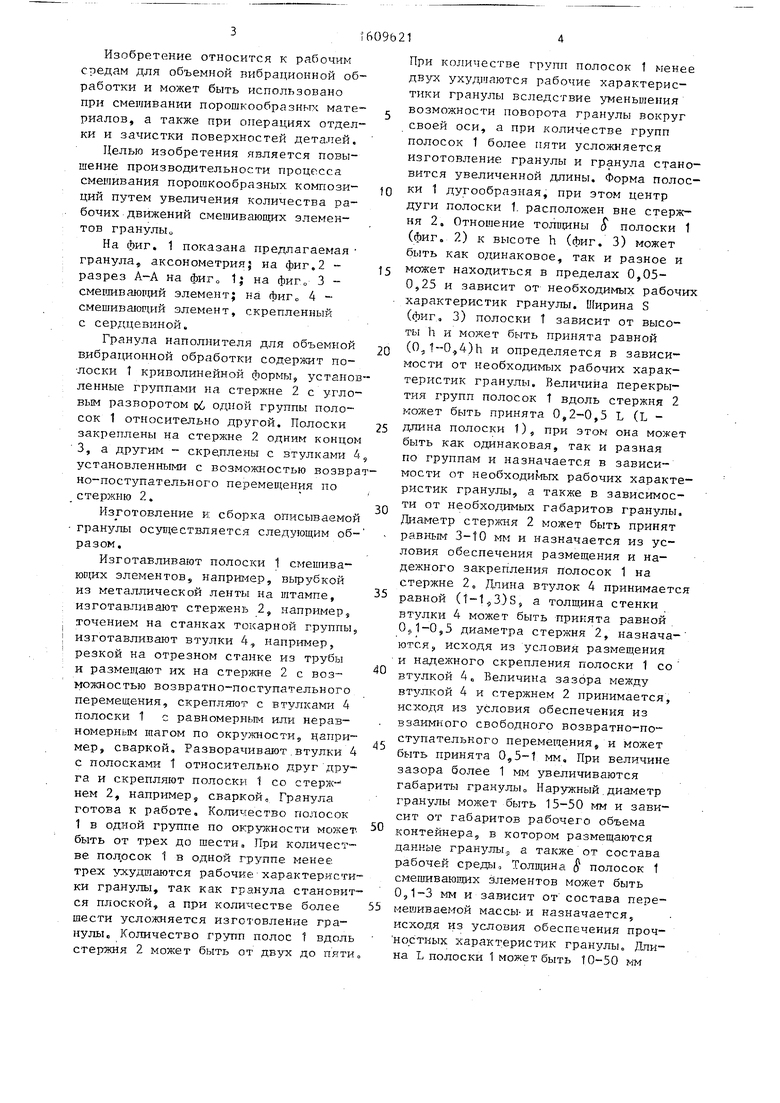

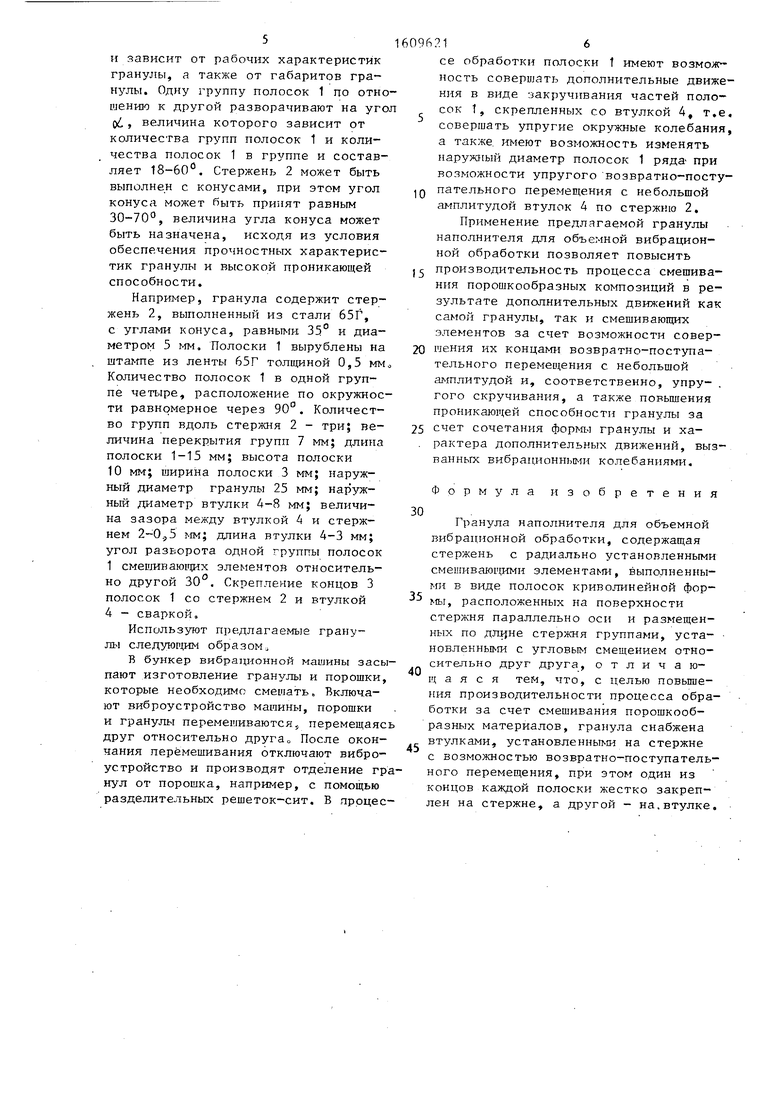

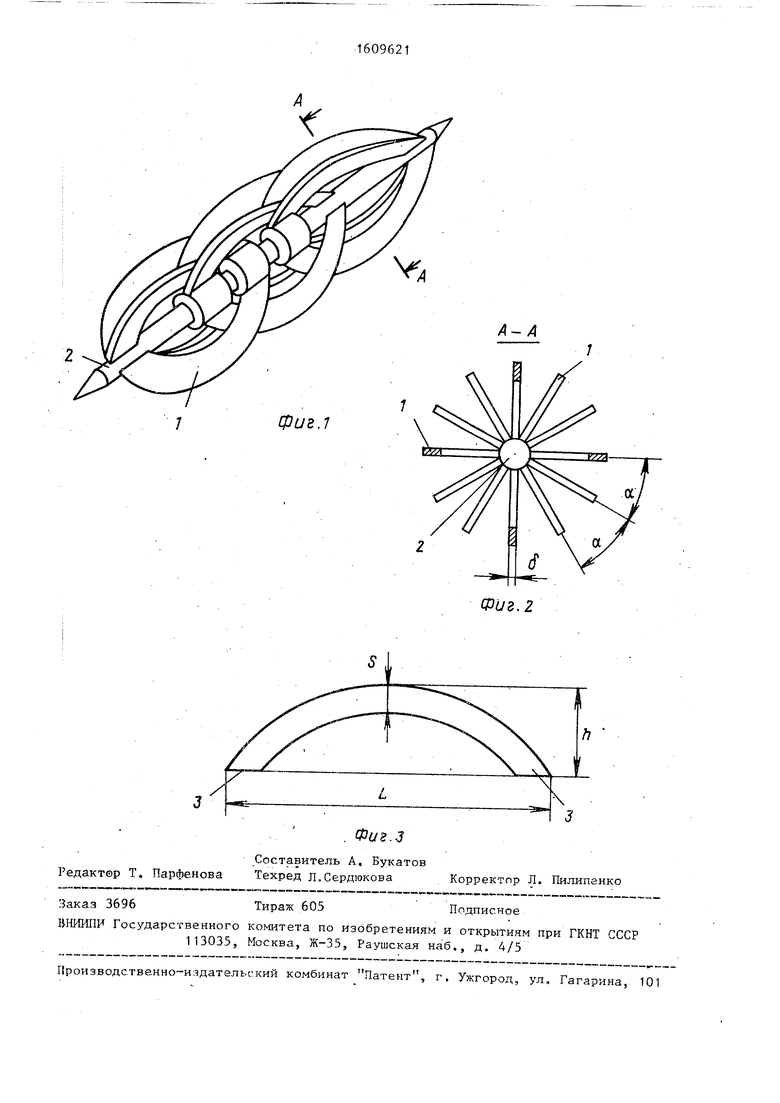

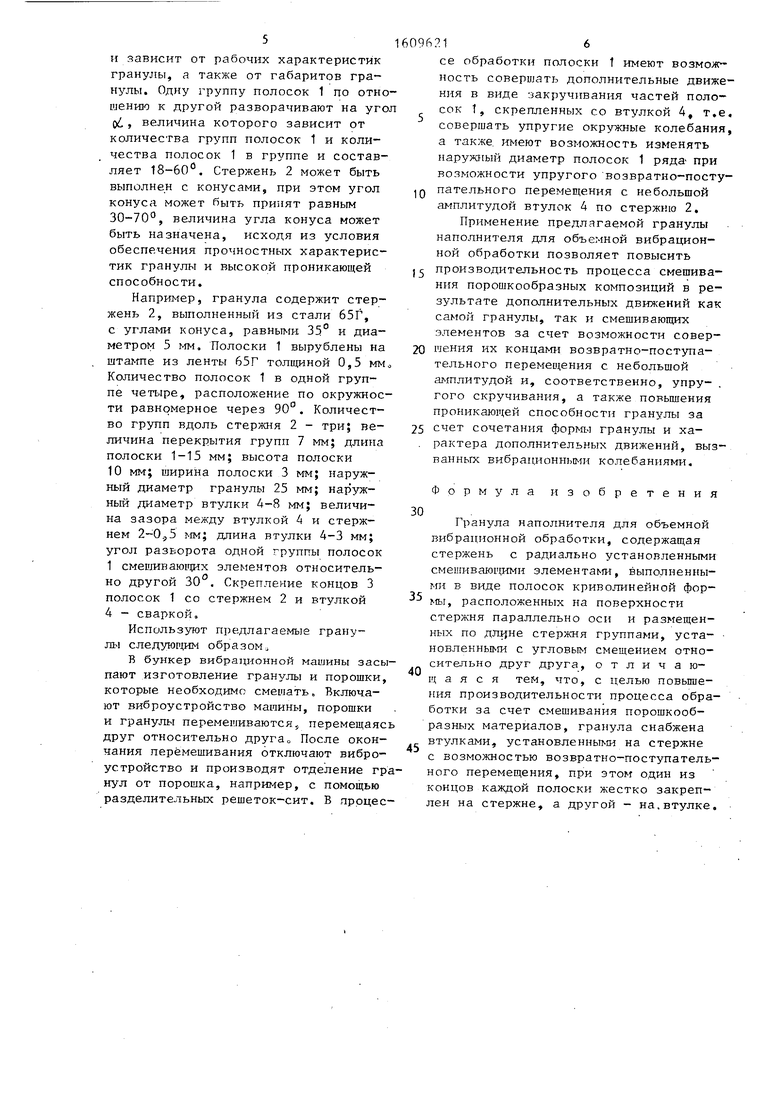

На фиг. 1 показана предлагаемая гранула, аксонометрия| на фиг.2 - разрез А-А на фиг„ 1 на фиг„ 3 - смеишвающий элемент; на фиг 4 - смешиваютдай элемент, скрепленный с сердцевиной.

Гранула наполнителя для объемной вибрационной обработки содержит по- лоски t криволинейной формы, установленные группами на стержне 2 с угловым разворотом об одной группы полосок 1 относительно другой. Полоски закреплены на стержне 2 одним концом 3, а другим - скреплены с втулками 4 установленными с возможностью возврано-поступательного перемещения по стержню 2.

Изготовление и сборка описываемой гранулы осуп;ествляется следующим образом.

Изготавливают полоски 1 смешива- юощх элементов, например, вырубкой из металлической ленты на штампе, изготавливают стержень 2, например, точением на станках токарной группы, изготавливают втулки 4., например, резкой на отрезном станке из трубы и размещают их на стержне 2 с возможностью возвратно-поступательного перемещения, скрепляют с втулками 4 полоски 1 с равномерным или неравномерным шагом по окружности, цапри- мер, сваркой. Разворачивают.втулки 4 с полосками 1 относительно друг друга и скрепляют полоски 1 со стержнем 2, например, сваркой. Гранула готова к работе, Ко.тшчество полосок 1 в одной группе по окружности может быть от трех до шести. При количестве полосок 1 в одной группе менее трех ухудшаются рабочие характеристики гранулы, так как гранула становится плоской, а при количестве более шести усложняется изготовление гранулы. Количество групп полос 1 вдоль стержня 2 может быть от двух до пятио

.ц

-,,, 25

°

35 0 5

0

5

При количестве групп полосок 1 менее двух ухудшаются рабочие характеристики гранулы вследствие уменьшения возможности поворота гранулы вокруг своей оси, а при количестве групп полосок 1 более пяти усложняется изготовление гранулы и гранула становится увеличенной длины. Форма полоски 1 дугообразная, при этом центр дуги полоски 1. расположен вне стержня 2. Отношение толищны полоски 1 (фиг. 2) к высоте h (фиг. 3) может быть как одинаковое, так и разное и может находиться в пределах 0,05- 0,25 и зависит от необходимых рабочих характеристик гранулы. Ширина S (фиг. 3) полоски t зависит от высоты h и может быть принята равной (0,1-0,4)h и определяется в зависимости от необходимых рабочих характеристик гранулы. Величина перекрытия групп полосок t вдоль стержня 2 может быть принята 0,2-0,5 L (L - длина полоски t), при этом она может быть как одинаковая, так и разная по группам и назначается в зависимости от необходимых рабочих характеристик гранулы, а также в зависимости от необходимых габаритов гранулы. Диаметр стержня 2 может быть принят равным 3-tO мм и назначается из условия обеспечения размещения и надежного закрепления полосок 1 на стержне 2, Длина втулок 4 принимается равной (T-1,3.)S., а толщина стенки втулки 4 может быть принята равной 0,1-0,5 диаметра стержня 2, назнача- ются, исходя из условия размещения и надежного скрепления полоски 1 со втулкой 4„ Величина зазора между втулкой 4 и стержнем 2 принимается, исходя из условия обеспечения из взаимного свободного возвратно-поступательного перемещения, и может быть принята 0,5-1 мм. При величине зазора более 1 мм увеличиваются габариты гранулы Наружный,диаметр гранулы может быть 15-50 мм и зависит от габаритов рабочего объема контейнера, в котором размещаются данные гранулы, а также от состава рабочей среды. Толщина ( полосок 1 смешивающих элементов может быть 0,1-3 мм и зависит от состава перемешиваемой массы- и назначается, исходя из условия обеспечения проч- ностных характеристик гранулы. Длина L полоски 1 может быть 10-50 мм

5

и зависит от рабочих характеристик гранулы, а также от габаритов гранулы. Одну группу полосок 1 по отношению к другой разворачивают на уго (/. , величина которого зависит от количества групп полосок 1 и количества полосок 1 в группе и составляет 18-60 . Стержень 2 может быть выполнен с конусами, при этом угол конуса может быть принят равным 30-70°, величина угла конуса может быть назначена, исходя из условия обеспечения прочностных характеристик гранулы и высокой проникающей способности.

Например, гранула содержит стержень 2, выполненный из стали 65Г, с углами конуса, равными 35° и диаметром 5 мм. Полоски 1 вырублены на штампе из ленты 65Г толщиной 0,5 мМ Количество полосок 1 в одной группе четыре, расположение по окружности равномерное через 90°. Количество групп вдоль стержня 2 - три; величина перекрытия групп 7 мм; длина полоски 1-15 мм; высота полоски 10 мм; ширина полоски 3 мм; наружный диаметр гранулы 25 мм; наружный диаметр втулки Д-8 мм; величина зазора между втулкой А и стержнем 2--0.,5 мм; длина втулки 4-3 мм; угол разворота одной группы полосок 1 смешиваю1цих элементов относительно другой 30°. Скрепление концов 3 полосок 1 со стержнем 2 и втулкой 4 - сваркой.

Используют предлагаемые гранулы следующим образом а

В бункер вибрационной машины засыпают изготовление гранулы и порошки, которые необходимо смешать. Включают виброустройство машины, порошки и гранулы перемешиваются, перемещаяс друг относительно друга„ После окончания перемешивания отключают виброустройство и производят отделение грнул от порошка, например, с помощью разделительных решеток-сит. В процес096216

се обработки полоски 1 имеют возможность совершать дополнительные движения в виде закручивания частей поло- сок 1, скрепленных со втулкой 4, т.е. совершать упругие окружные колебания, а также, имеют возможность изменять наружный диаметр полосок 1 ряда при возможности упругого возвратно-посту- ,Q пательного перемещения с небольшой амплитудой втулок 4 по стержню 2.

Применение предлагаемой гранулы наполнителя для объемной вибрационной обработки позволяет повысить ,5 производительность процесса смешивания порошкообразных композиций в результате дополнительных движений как самой гранулы, так и смешивающих элементов за счет возможности совер- 20 иения их концами возвратно-поступательного перемещения с небольшой амплитудой и, соответственно, упругого скручивания, а также повьш 1ения проникающей способности гранулы за 25 счет сочетания формы гранулы и ха- . рактера дополнительных движений, вызванных вибрационными колебаниями.

Формула изобретения

30

Гранула наполнителя для объемной

вибрационной обработки, содержащая стержень с радиально установленными смешивающими элeмeнтa fи, выполненными в виде полосок криволинейной формы, расположенных на поверхности стержня параллельно оси и размещенных по длр}не стержня группами, уста- новленными с угловым смещением относительно друг друга, отличающаяся тем, что, с целью повьше- ния производительности процесса обработки за счет смешивания порошкообразных материалов, гранула снабжена втулками, установленньп ш на стержне с возможностью возвратно-поступательного перемещения, при этом один из концов каждой полоски жестко закреплен на стержне, а другой - на.втулке.

40

5

Фигл

V.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1813614A1 |

| Наполнитель для вибрационной обработки | 1990 |

|

SU1720843A1 |

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726213A1 |

| Гранула наполнителя для объемной абразивной обработки | 1988 |

|

SU1602706A1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1803309A1 |

| Гранула наполнителя для вибрационной обработки | 1987 |

|

SU1433775A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Гранула для вибрационной обработки | 1991 |

|

SU1813615A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1749003A1 |

Изобретение относится к рабочим средам для объемной вибрационной обработки и может быть использовано при смешивании порошкообразных материалов, а также при операциях отделки и зачистки поверхностей деталей. Цель изобретения - повышение производительности процесса смешивания порошкообразных композиций путем увеличения количества рабочих движений смешивающих элементов гранулы. Гранула состоит из стержня 2 и радиально расположенных на нем групп смешивающих элементов - криволинейных полосок 1. Каждая полоска 1 одним концом жестко закреплена на стержне 2, а другим - на втулке 4, установленной на стержне 2 с возможностью возвратно-поступательного перемещения. 4 ил.

Фиг. 2

| Авторское свидетельство СССР № 1533170, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-11-30—Публикация

1988-07-06—Подача