Изобретение относится к области обработки металлов давлением и может быть использовано для получения деталей типа "стакан" со сложным рельефом дна и полостью постоянного сечения.

Известен способ получения глубоких "стаканов" обратным выдавливанием заготовки с отношением диаметра к глубине полости меньшим единицы, штамповочными уклонами 2-4°, с последующей вытяжкой для утонения стенки (см. Ковка и штамповка, справочник, т.2, Горячая объемная штамповка, под редакцией Е.Н.Семенова, М., Машиностроение, 1986, с.210-212). Способ изготовления деталей типа "стакан" из алюминиевых сплавов, в том числе высокопрочных, включает термическую обработку исходной заготовки и последующее выдавливание в штампе. Описанный способ принят за прототип.

Прототип обладает следующими недостатками:

- необходимость изготовления двух штампов;

- увеличенный расход металла на подрезку открытого торца;

- необходимость наличия устройства для снятия детали с пуансона;

- невозможность качественного оформления в детали дна усложненного рельефа.

Изобретением решается задача: повышение качества и технологичности; снижение металлоемкости, трудоемкости и себестоимости.

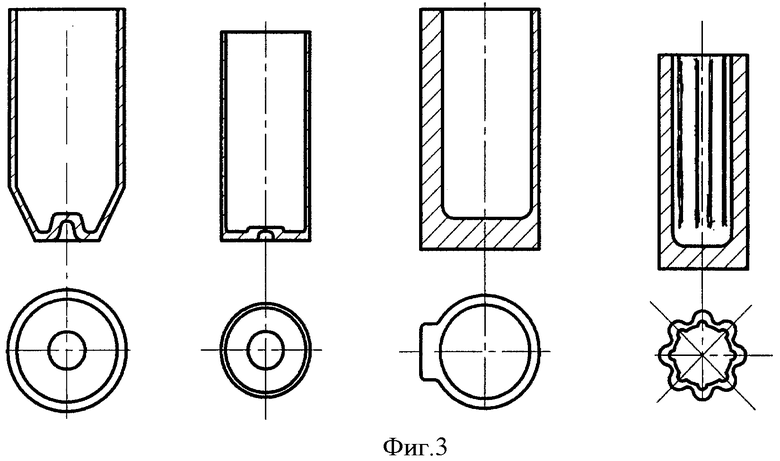

Технический результат, получаемый при осуществлении изобретения, заключается в том, что предложенным способом получают детали с параллельными по образующим внутренней и наружной поверхностями, с различной толщиной стенок по периметру, в возможности качественного оформления дна усложненного рельефа, глубиной полости ≤3D (где D - внутренний больший габаритный размер сечения заготовки) за один штамповочный переход.

Указанный технический результат достигается тем, что в способе изготовления деталей типа "стакан" из алюминиевых сплавов, включающем термическую обработку исходной заготовки и последующее ее выдавливание в штампе, содержащем пуансон и матрицу, новым является то, что используют пуансон с замковой частью, калибрующей частью, длина которой равна глубине стакана, и расположенными на поверхности пуансона по образующей канавками для соединения полости заготовки с атмосферой, выдавливание заготовки осуществляют до промежуточного запирания металла заготовки в штампе технологической опорой, которую устанавливают между поверхностями пуансона и матрицы с возможностью перемещения под действием металла выдавливаемой заготовки по калибрующей части пуансона до упора в его замковую часть, после чего технологическую опору извлекают из штампа и осуществляют деформирование заготовки с окончательным формированием боковых стенок и донной части детали, причем используют технологическую опору высотой, обеспечивающей при ее упоре в замковую часть пуансона промежуточное запирание металла в штампе с повышением давления прессования для перераспределения металла заготовки по периметру матрицы.

Способ изготовления деталей типа "стакан" в изотермических условиях в штампе с технологической опорой позволяет получать детали с параллельными по образующим поверхностями матрицы и пуансона, обеспечивает возможность качественного оформления дна усложненного рельефа, глубиной полости ≤3D (D - внутренний больший габаритный размер сечения заготовки) за один штамповочный переход.

Конструкция применяемой оснастки обеспечивает съем детали с пуансона без специального приспособления, не требует выполнения на пуансоне уклонов, препятствует осевому смещению пуансона в начальной стадии формирования заготовки, обеспечивает полное заполнение гравюр матрицы и пуансона, позволяет уменьшить вес исходной заготовки.

Технологическая опора представляет собой "кольцо", установленное между параллельными по образующим поверхностями матрицы и пуансона, высота кольца выбирается соответствующей положению запирания объема металла и размерами сечения, обеспечивающими возможность перемещения по калибрующей части пуансона, например высота кольца соответствует 0,5 внутренней высоты стакана.

Выполненное таким образом "кольцо" служит технологической опорой формующей части пуансона от осевых смещений, связанных с появлением силовых составляющих из-за неравномерности течения и степени деформируемости металла по сечению формируемой заготовки, а запирая промежуточный объем штампа служит перераспределению давления на объем металла в различных точках и, соответственно, точному заполнению гравюр матрицы и пуансона.

Пуансон выполнен с замковой и калибрующей частью, равной глубине выдавливаемого стакана, и снабжен канавками, расположенными по образующей по критическим точкам рельефа сечения (для круглого сечения по периметру равномерно) и начинающимися выше радиуса формующей части пуансона. Выполнение канавок на калибрующей поверхности пуансона не позволяет получить полностью замкнутое пространство между пуансоном и внутренней частью детали за счет невозможности заполнения металлом канавок на стадии штамповки с удаленной опорой, в результате чего отсутствует эффект вакуумирования и при соблюдении условия отличия площадей наружной поверхностей детали SH и внутренней SBH, как SH>SBH, что позволяет детали оставаться в матрице и легко выниматься затем толкателем.

Вышеизложенное позволяет использовать в качестве исходной заготовки заготовку минимального объема, одновременно исключив брак изделий по высоте и толщине стенок, снизить энергозатраты, уменьшить цикл изготовления детали, снизить трудоемкость при изготовлении детали типа "стакан" как простой, так и сложной формы.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

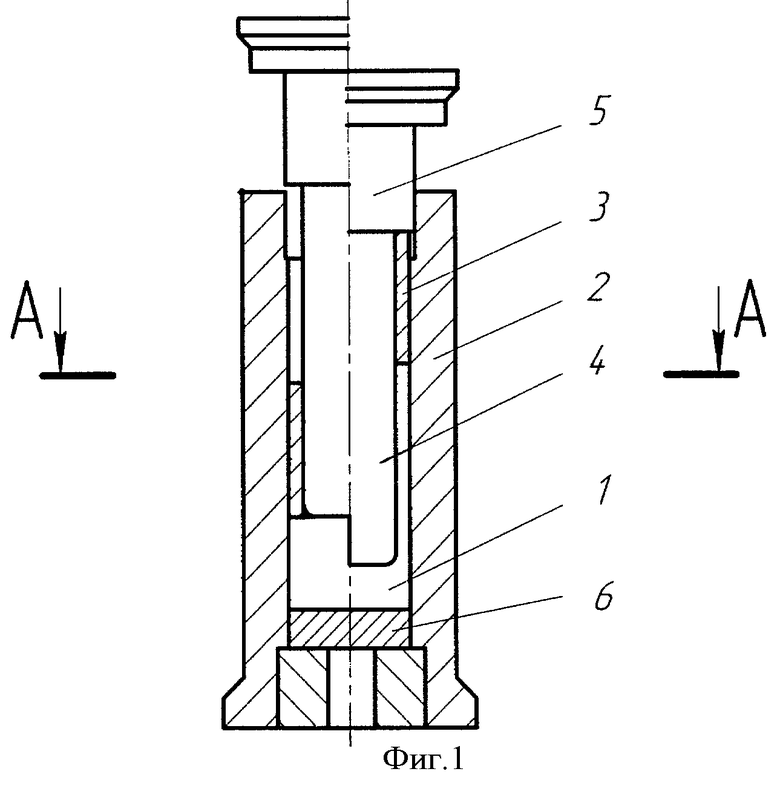

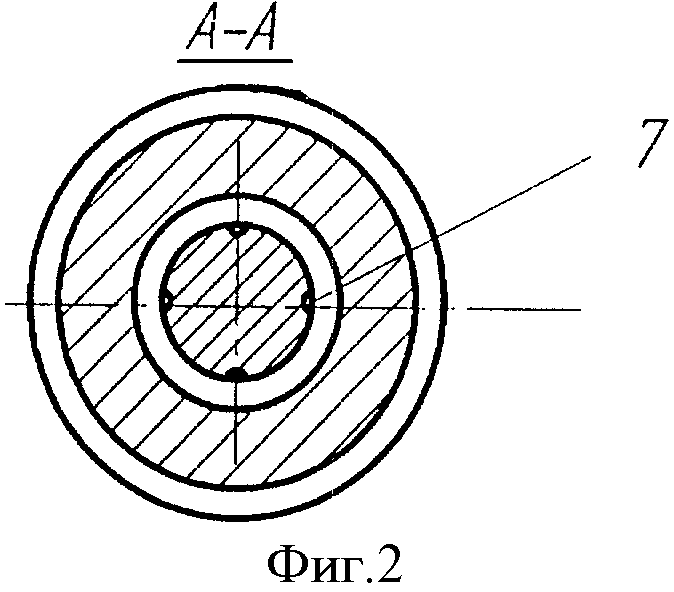

Способ поясняется чертежами, где на фиг.1 схематично изображено начало и запирание объема заготовки в полости штампа; на фиг.2 - сечение А-А; на фиг.3 - примеры получаемых деталей типа "стакан".

Способ реализуется следующим образом. В предварительно нагретую до температуры нагрева заготовки 1 матрицу 2 устанавливают заготовку 1 диаметром, большим диаметра пуансона и меньшим диаметра матрицы. Затем в матрицу 2 устанавливают технологическую опору 3. Свободным ходом подвижной траверсы штампа пуансон 4 опускают до контакта с заготовкой 1, при этом технологическая опора 3 упирается торцем в поверхность заготовки 1, надежно фиксируют пуансон 4 от осевых смещений. Включают рабочий ход штампа по достижении пуансоном 4 удельного давления на заготовку выше предела текучести штампуемого материала, металл выдавливается навстречу движению пуансона, тем самым передвигая вверх технологическую опору 3. Движение технологической опоры 3 прекращается при упоре ее в торец замковой части 5 пуансона 4, давление прессования начинает расти и при достижении определенного значения происходит выдержка некоторое время на достигнутом давлении. При этом в запертом объеме штампа происходит полное заполнение гравюр дна матрицы 2 и пуансона 4, перераспределение металла по периметру, устранение фестонистости. Пуансон 4 выводят, толкателем 6 поднимают заготовку 1 с технологической опорой 3, которую далее удаляют, опускают толкатель 6, вновь опускают пуансон, включают рабочее давление, заготовка 1 формируется полностью, причем сформированный за предыдущий цикл объем заготовки служит опорой для пуансона от осевого смещения и снижает неравномерность заполнения полости штампа, верхний край заготовки остается ровный. При обратном ходе пуансона готовая деталь типа "стакан" остается в матрице и выталкивается толкателем, что обеспечивается большей площадью поверхности детали, образуемой гравюрой матрицы по сравнению с поверхностью пуансона и отсутствием эффекта вакуумирования между деталью и пуансоном, обусловленным наличием на пуансоне канавок 7, выполненных по образующей поверхности.

Пример 1. Проводилось изготовление детали типа "стакан" за один штамповочный переход методом обратного прессования из высокопрочного алюминиевого сплава В95ПЧ. Исходная заготовка ⌀ 125×100 мм, весом 3,840 кг нагревалась до температуры 400±10°С в камерной печи сопротивления. В нагретую оснастку до температуры 400±10°С укладывали заготовку, нагретую до температуры 400°С, далее опускали в матрицу технологическое кольцо с размерами ⌀125×⌀106×L, где L=150. Затем наносили смазку, предварительно нагретую до 110°С. Деформировали заготовку под определенным давлением и выдерживали 10…15 секунд. Поднимали пуансон, извлекали кольцо, вновь наносили смазку, деформировали заготовку под давлением с выдержкой 20…30 секунд. Поднимали пуансон, извлекали деталь из матрицы. При этом заполнение торца заготовки, рельефа донной части было качественным. В результате изготовления получена деталь высотой 285 мм, наружный диаметр 125, внутренний 106.

Таким образом, описанный выше способ изготовления деталей типа "стакан" по сравнению с прототипом позволяет повысить качество, технологичность, снизить металлоемкость, трудоемкость и себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| Способ изготовления плакированных формовочных матриц | 1985 |

|

SU1310059A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для получения деталей типа "стакан" со сложным рельефом дна и полостью постоянного сечения. Способ изготовления деталей типа "стакан" из алюминиевых сплавов включает термическую обработку исходной заготовки и последующее ее выдавливание в штампе. Штамп содержит пуансон и матрицу. Используют пуансон с замковой и калибрующей частями и расположенными на поверхности по образующей канавками для соединения полости заготовки с атмосферой. Длина калибрующей части равна глубине стакана. Выдавливание осуществляют до промежуточного запирания металла заготовки в штампе технологической опорой. Опору устанавливают между поверхностями пуансона и матрицы с возможностью перемещения под действием металла по калибрующей части пуансона до упора в его замковую часть. Высота опоры обеспечивает при ее упоре в замковую часть пуансона промежуточное запирание металла в штампе для перераспределения металла по периметру матрицы. Затем опору извлекают из штампа. Осуществляют деформирование заготовки с окончательным формированием боковых стенок и донной части детали. В результате обеспечивается получение детали с параллельными по образующей внутренней и наружной поверхностями, с различной толщиной стенок по периметру, с дном усложненного рельефа за один штамповочный переход. 3 ил.

Способ изготовления деталей типа «стакан» из алюминиевых сплавов, включающий термическую обработку исходной заготовки и последующее ее выдавливание в штампе, содержащем пуансон и матрицу, отличающийся тем, что используют пуансон с замковой частью, калибрующей частью, длина которой равна глубине стакана, и расположенными на поверхности пуансона по образующей канавками для соединения полости заготовки с атмосферой, выдавливание заготовки осуществляют до промежуточного запирания металла заготовки в штампе технологической опорой, которую устанавливают между поверхностями пуансона и матрицы с возможностью перемещения под действием металла выдавливаемой заготовки по калибрующей части пуансона до упора в его замковую часть, после чего технологическую опору извлекают из штампа и осуществляют деформирование заготовки с окончательным формированием боковых стенок и донной части детали, причем используют технологическую опору высотой, обеспечивающей при ее упоре в замковую часть пуансона промежуточное запирание металла в штампе с повышением давления прессования для перераспределения металла заготовки по периметру матрицы.

| Ковка и штамповка // Справочник | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горячая объемная штамповка | |||

| /Под редакцией Е.Н.Семенова | |||

| - М.: Машиностроение, 1986, с.210-212 | |||

| "Способ изготовления изделий типа "стакан" | 1990 |

|

SU1792788A1 |

| Способ обратного выдавливания изделий типа стаканов | 1975 |

|

SU562365A1 |

| Способ получения изделий типа стаканов | 1977 |

|

SU625813A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| УНИВЕРСАЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗИРУЮЩИЙ ДИСПЕРГАТОР | 2004 |

|

RU2248251C1 |

| ШТАММ ПЕРЕВИВАЕМОЙ КУЛЬТУРЫ КЛЕТОК ПОЧКИ КОШКИ ПК-91 ДЛЯ РЕПРОДУКЦИИ ПАРВОВИРУСОВ ПЛОТОЯДНЫХ | 1994 |

|

RU2121501C1 |

Авторы

Даты

2010-03-10—Публикация

2008-05-06—Подача