Изобретение -относится к области ли- тейного производства, в частности к изготовлению заготовок литьем с крис- ташщзацией под давлением.5

Цель изобретения - повьппёние качества отливок.

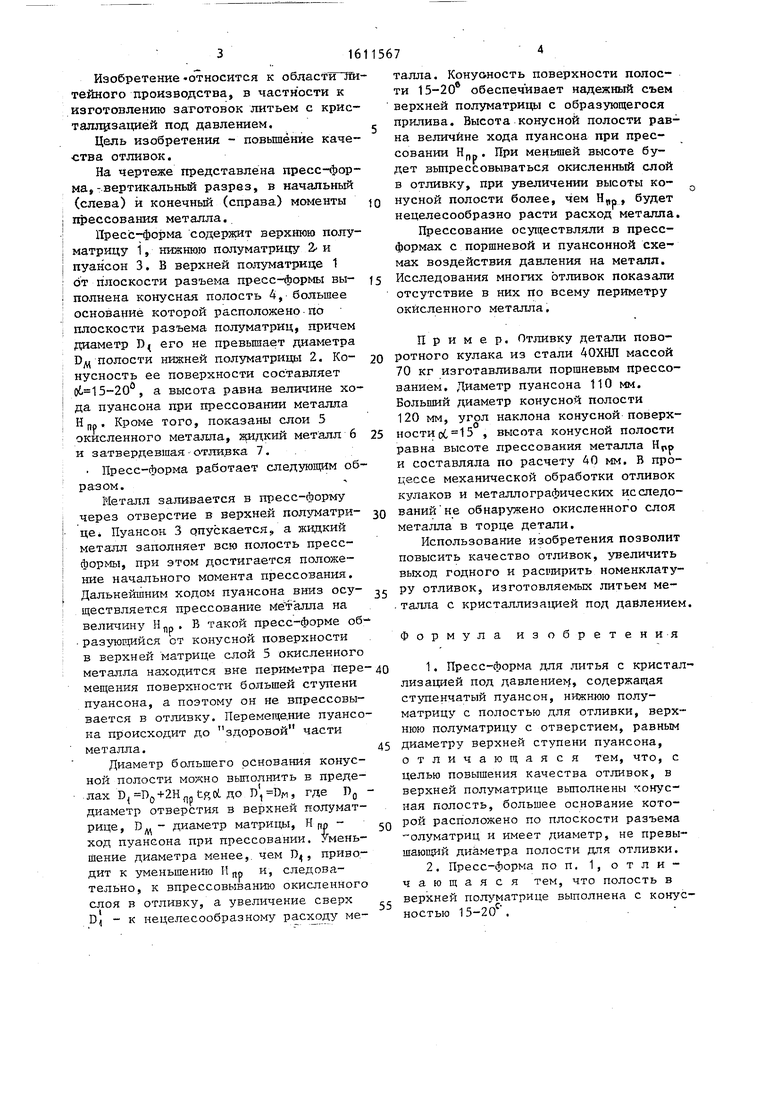

На чертеже представлена пресс-форма, -вертикальный разрез, в начальный (слева) и конечный (справа) моменты 0 прессования металла.

Пресс-форма содержит верхнюю полуматрицу i, нижнюю полуматрицу 2- и пуансон 3. В верхней полуматрице 1 от плоскости разъема пресс-формы вы- t5 полнена конусная полость 4,-большее основание которой расположено-по плоскости разъема полуматриц, причем диаметр D( его не превышает диаметра Вд полости нижней ползт атрицы 2. Ко- 20 нусность ее поверхности составляет 06 15-20, а высота равна величине хода пуансона при прессовании металла Нпр. Кроме того, показаны слои 5 окисленного металла, 2р1дкий мет алл 6 25 я затвердевшаяотливка 7,

. Пресс-форма работает следующим образом.

Металл заливается в пресс-форму через отверстие в верхней полуматри- зо це Пуансон 3 опускается, а жидкий металл заполняет всю полость пресс- формы, при этом достигается положение начального момента прессования. Дальнейшним ходом пуансона вниз осу- 35 ществляется прессование Ме т алла на величину Нпр. В такой пресс-форме об- . разуюи;ийся от конусной поверхности в верхней матрице слой 5 окисленного металла находится вне периметра пере- до мещения поверхности большей ступени пуансона, а поэтому он не впрессовывается в отливку. Перемещение пуансона происходит до здоровой части металла.. 45

Диаметр большего основания конусной полости можно выполнить в преде- -лах D Do+2H pt:p,ol ДО t где DQ - диаметр отверстия в верхней полуматрице, Пд, - диаметр матрицы, м 50 ход пуансона при прессовании. Уменьшение диаметра менее, чем Т), приводит к уменьшению И „р и, следовательно, к впрессовыванию окисленного слоя в отливку, а увеличение сверх в| - к нецелесообразному расходу металла. Конуоность поверхности полости 15-20 обеспечивает надежный съем верхней полуматрицы с образующегося прилива. Высота конусной полости равна величине хода пуансона при прессовании Нрр. При меньшей высоте будет вьшрессовываться окисленный слой в отливку, при увеличении высоты ко- нусной полости более, чем , будет нецелесообразно расти расход металла. Прессование осуществляли в пресс- формах с поршневой и пуансонной схемах воздействия давления на металл. Исследования многих отливок показали отсутствие в них по всему периметру окисленного металла.

Пример. Отливку детали поворотного кулака из стали 40ХНЛ массой 70 кг изготавливали поршневым прессованием. Диаметр пуансона 110 мм. Больший диаметр конусной полости 120 мм, угол наклона конусной поверхности 5°, высота конусной полости равна высоте прессования металла и составляла по расчету 40 мм. В процессе механической обработки отливок кулаков и металлографических исследований не обнаружено окисленного слоя металла в торце детали.

Использование изобретения позволит повысить качество отливок, увеличить выход годного и расршрить номенклатуру отливок, изготовляемых литьем ме- .талла с кристаллиза1щей под давление

Формула изобретен и-я

1.Пресс-форма для литья с кристализацией под давлением, содержащая ступенчатый пуансон, нижнюю полуматрицу с полостью для отливки, верхнюю полуматрицу с отверстием, равным диаметру верхней ступени пуансона, отличающаяся тем, что, с целью повышения качества отливок, в верхней полуматрице выполнены сонус- ная полость, большее основание которой расположено по плоскости разъема олуматриц и имеет диаметр, не превышающий диаметра полости для отливки.

2.Пресс-форма по п. 1, отличающаяся тем, что полость в верхней полуматрице выполнена с конуностью 15-20 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| Способ получения отливок | 1989 |

|

SU1734941A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2116865C1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2033893C1 |

| Форма для литья с кристаллизацией под давлением | 1976 |

|

SU617164A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| КОЛЕСО ТУРБОПРИВОДА | 1988 |

|

RU2042043C1 |

Изобретение относится к литейному производству, в частности к изготовлению заготовок литьем с кристаллизацией под давлением. Цель - повышение качества отливок. В пресс-форме, имеющей нижнюю 5 и верхнюю 1 полуматрицы и ступенчатый пуансон 4, выполнена конусная полость 3, больший диаметр которой не превышает диаметра полости нижней полуматрицы, а конусность составляет 15-20°. При прессовании образующийся на конусной поверхности слой 2 окисленного металла не впрессовывается в отливку, т.к.находится вне зоны перемещения пуансона, что приводит к повышению качества отливок. 1 ил.

| Батышев А.И | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Литейное производство, 1980, ( 10, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пресс-форма для штамповки жидкого металла | 1984 |

|

SU1228967A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-12-07—Публикация

1987-12-15—Подача