Направление дбижения

О5

ГС

О

to

СП

: Изобретение относится к строительству и I ремонту железнодорожных путей и может I быть использовано в качестве навесного ; оосрудования на путевой машине при бал- 1 лас нровочных работах с непрерывной подъ- I емкой рельсошпальной решетки. : Цель изобретения - повышение надежности путем снижения тягового усилия при перемещении путевых звеньев в продольном направлении.

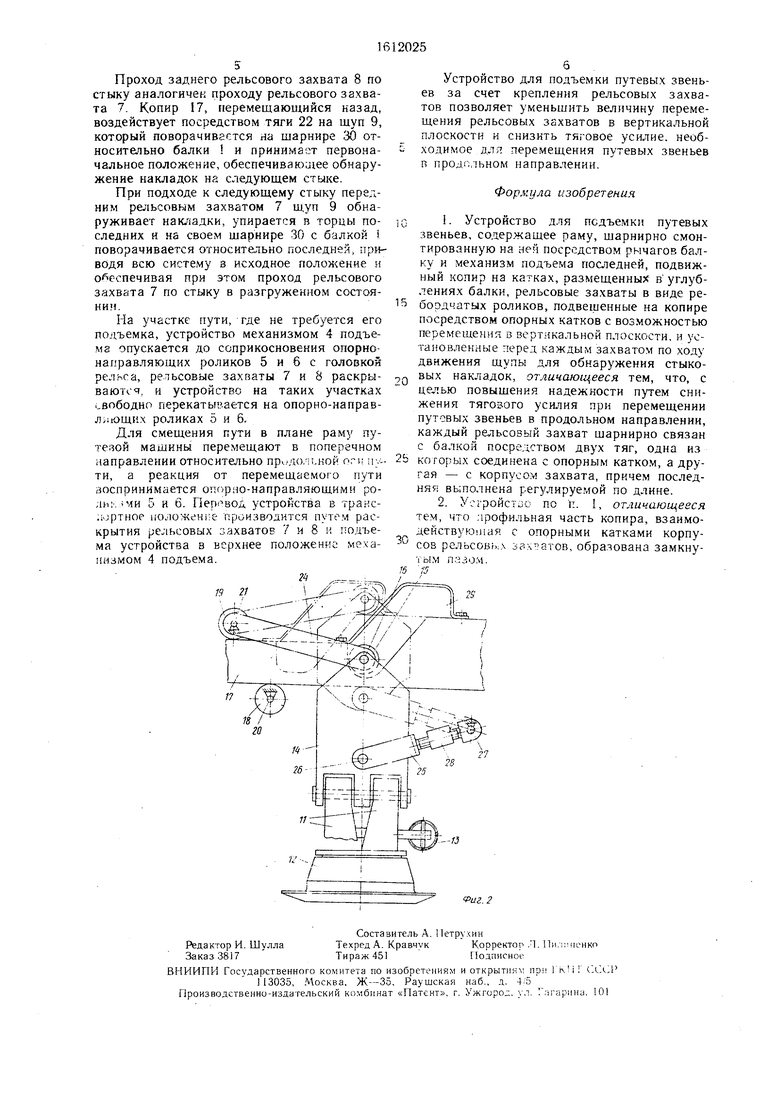

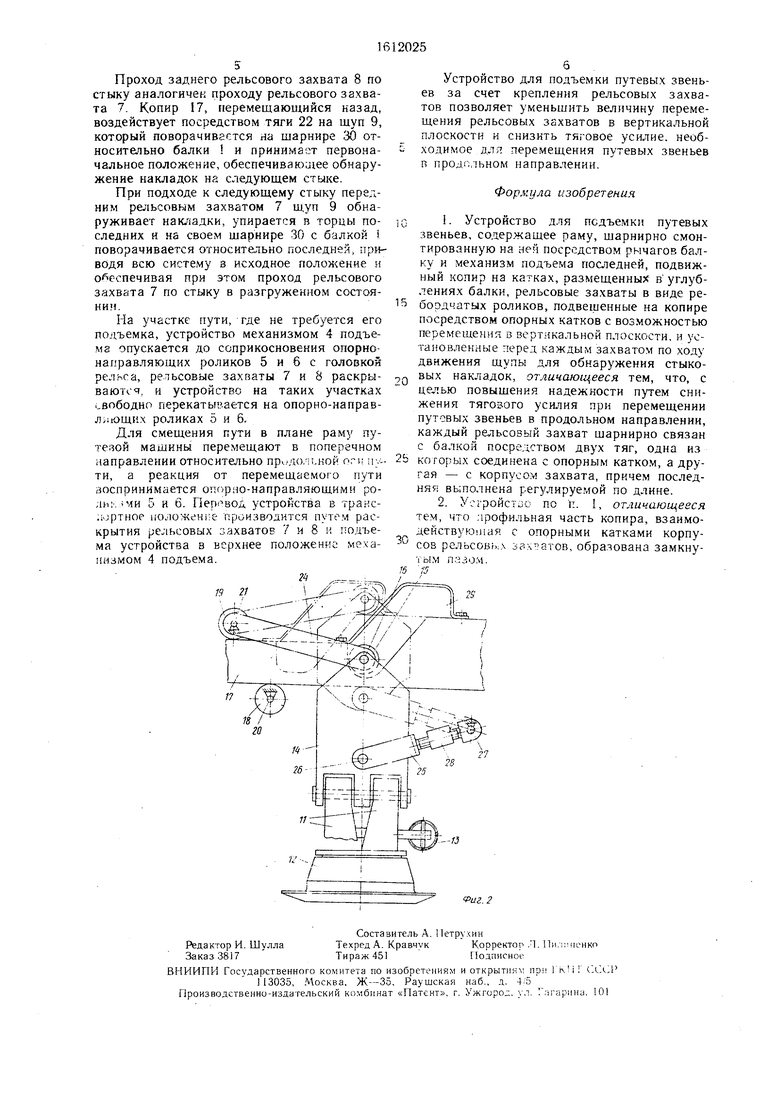

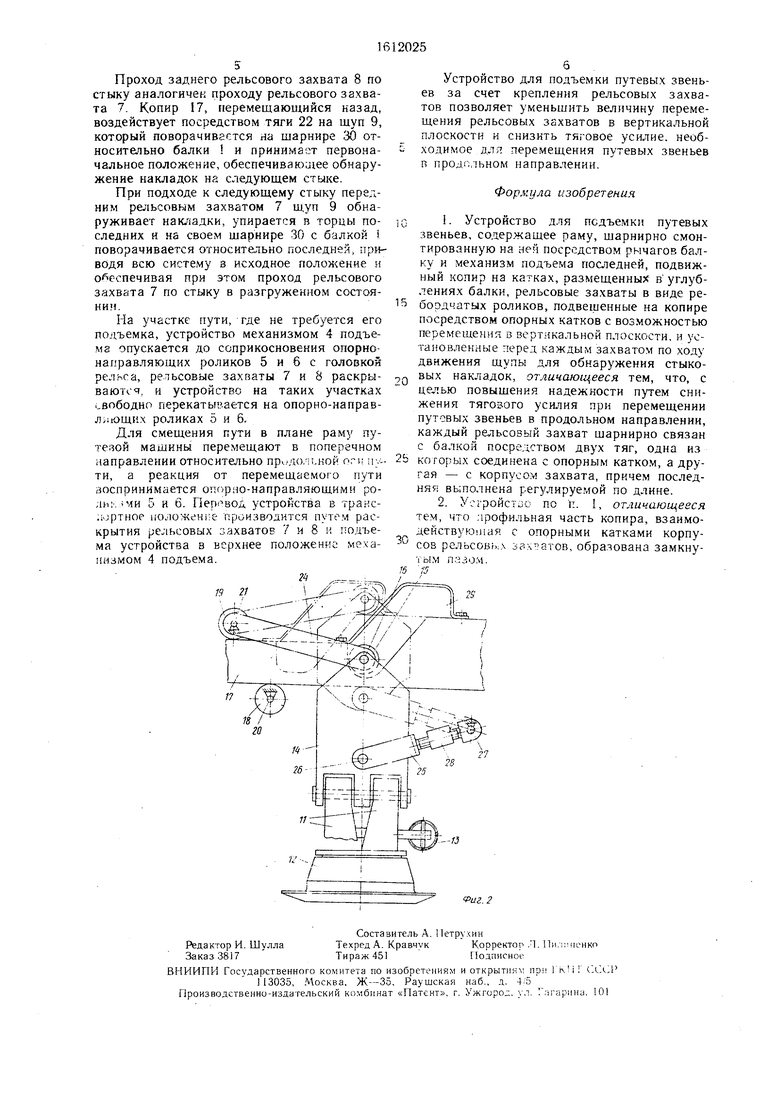

На фиг. 1 показано устройство для подъемки путевых звеньев, обш,ий вид; на фиг. 2 - рельсовый захват.

Устройство содержит балку 1, шарнкр- но подвешенную на переднем 2 и заднем 3

10

ся на поднимаемый железнодорожный путь до соприкосновения опорно-направляющих роликов 5 и 6 с головкой рельса. Затем производится закрытие рельсовых захватов 7 и 8 и регулировка по высоте опорно-направляющих роликов 5 и 6 в зависимости от типа поднимаемой путевой ре- атетки. Механизмом 4 подъема путевая решетка поднимается рельсовыми захватами на требуемую высоту и путевая машина приводится в действие.

В этом состоянии устройства большое сечение копира 17 находится между задним по ходу движения путевой машины опорным роликом 18 и катком 15 корпуса 14 задс возможностью регулирования их длины. Балка снабжена механизмом 4 (силовым цилиндром) ее подъема и опорно-направляю- Ш.ИМИ роликами 5 и 6, жестко закрепленными на балке 1. На балке смонтирозахваты, которые являются самозажимными за счет смещения их осей поворота от центра прилагаемой нагрузки, и вертикальные щупы для обнаружения стыковых нарычагах путевой машины. Рычаги выполнены 15 него рельсового захвата, чем обеспе-мьается восприятие всей нг.грузки от подн 1мае- мого пути рельсовым захватом 8. .. лммет- ричность кривой рельсошпя 1ьной решетки, которая розникает в процессе ее непрерывного вывешивания, учитывается путем вертиваны передний 7 и задний 8 рельсовые 2 наклона заднего по ходу д&ижения

машины рельсового захвата 8. Указанный наклон обеспечиваегся за счет шарнирных тяг 24 и 25.

Малое сечение копир 17 находится меж- кладок - первый по ходу движения щуп 9 ;;, ДУ передним по ходу дизижения машины

опорным роликом Г8 и катком 15 перо. - него рельсового захвата 7. Поэтому рельгп- вый захват 7 не несет нагрузку от под;:И- маемого пути, свободно опирается своим опорно-направляющим роликом 5 на головку 30 рельса и тем самым копирует положение поднимаемого пути, не позволяя ребордча- тым роликам 12 захвата 7 касаться болтов накладок. Проход рельсового захвата 7 по стыковым накладкам в разгружен15ом состоянии и заведение ребордчатых роликов 12

и второй щуп 10. Каждый из щупов закреплен на балке 1 с возможностью поворота в продольной плоскости устройства перед соответствующими рельсовыми захватами 7 и 8 по ходу движения путевой машины.

Рельсовые захваты 7 и 8 (фиг. 2) состоят из рычагов 11 и жестко закрепленных на них ребордчатых роликов 12, которые связаны между собой регулируемой пружиной 13. Рельсовые захваты крепятся на

корпусах 14, которые могут перемещаться Ж пружиной 13 юд головку рельса после

в вертикальной плоскости относительно балки 1 и оп.ираться CBCiiMH катками 15, закрепленными на корпусе с помощью осей 16, на копир 17. Копир 17 располагается между нижними 18 и верхними 19 опорными роликами соответственно с осями 20 и 21, закрепленными на балке 1.

Копир 17 (фиг. 1) связан с передним щупом 9 посредством тяги 22, а с задним щупом 10 - посредством тяги 23.

40

прохо.да ьгакладок обеспечивается за счет вертикального наклона переднего по ходу движения машшты рельсоЕ ого захвата 7 шарнирными тягами 24 н 25 под большим углом, чем в нагруженном состоянии.

После прохода накладок pe.coвым j:iXB;i- том 7 его ребордчатые ролики зь;юдятся под головку рельса пружиной 13, а туп 10 упирается в торцы накладок и под их воздействием поворачивается на iuapHHpe отноКорпус 14 (фиг. 2) каждого рельсового 45сительно балки i, перемещая при этом на

захвата связан с балкой 1 посредством двух шарнирных тяг 24 и 25. Тяга 24 с осями 16 и 2 связывает балку 1 с катком 15, а тяга 25 с осями 26 и 27 - балку 1 с корпусом 14 рельсового залвата. Тяга 25 выполнена регулируемой по длине, например, с помощью талрепа 28. Для принудительною перемещения корпуса 14 рельсового захвата в вертикальной плоскости профильная часть копира 17 выполнена в виде замкнутого паза 29. Каждый из щупов 9 и 10 закреплен на балке 1 с помощью шарнира 30.

Устройство работает следующим образом.

Балка 1 с раскрытыми рельсовыми захватами 7 и 8 механизмом 4 опускаетзад копир 17 посредством -i чги 23.

Копир 17, перемещаясь назад, своим большим сечением оказывается между передним по ходу движения путевой машины

бОопорным роликом 18 и катком 15 переднего рельсового захвата 7, а малое сечение копира 17 за счет воздействия замкнутого паза 29 принудительно оказывается между задним опорным роликом 18 и катком 15 заднего рельсового захвата 8. Этим обеспе55чивается подхват пути за стыком передним рел.ьсоБым захватом 7 и разгрузка (опускание) заднего рельсового захвата 8 до соприкосновения его опорно-направляющего ролика 6 с головкой рельса.

0

ся на поднимаемый железнодорожный путь до соприкосновения опорно-направляющих роликов 5 и 6 с головкой рельса. Затем производится закрытие рельсовых захватов 7 и 8 и регулировка по высоте опорно-направляющих роликов 5 и 6 в зависимости от типа поднимаемой путевой ре- атетки. Механизмом 4 подъема путевая решетка поднимается рельсовыми захватами на требуемую высоту и путевая машина приводится в действие.

В этом состоянии устройства большое сечение копира 17 находится между задним по ходу движения путевой машины опорным роликом 18 и катком 15 корпуса 14 зад5 него рельсового захвата, чем обеспе-мьает Ж пружиной 13 юд головку рельса после

40

прохо.да ьгакладок обеспечивается за счет вертикального наклона переднего по ходу движения машшты рельсоЕ ого захвата 7 шарнирными тягами 24 н 25 под большим углом, чем в нагруженном состоянии.

После прохода накладок pe.coвым j:iXB;i- том 7 его ребордчатые ролики зь;юдятся под головку рельса пружиной 13, а туп 10 упирается в торцы накладок и под их воздействием поворачивается на iuapHHpe отно 45сительно балки i, перемещая при этом на

45сительно балки i, перемещая при этом на

зад копир 17 посредством -i чги 23.

Копир 17, перемещаясь назад, своим большим сечением оказывается между передним по ходу движения путевой машины

бОопорным роликом 18 и катком 15 переднего рельсового захвата 7, а малое сечение копира 17 за счет воздействия замкнутого паза 29 принудительно оказывается между задним опорным роликом 18 и катком 15 заднего рельсового захвата 8. Этим обеспе55чивается подхват пути за стыком передним рел.ьсоБым захватом 7 и разгрузка (опускание) заднего рельсового захвата 8 до соприкосновения его опорно-направляющего ролика 6 с головкой рельса.

Проход заднего рельсового захвата 8 по стыку аналогичен проходу рельсового захвата 7. Копир 17, перемещающийся назад, воздействует посредством тяги 22 на щуп 9, который поворачивается на шарнире относительно балки и принимает первоначальное положение, обеспечивающее обнаружение накладок на следующем стыке.

При подходе к следующему стыку передним рельсовым захватом 7 щуп 9 обнаруживает нак/1адки, упирается в торцы последних и на своем щариире 30 с балкой i поворачивается относительно последней, приводя всю систему з исходное положение н обеспечивая при этом проход рельсового захвата 7 по стыку в разгруженном состоянии.

На участке пути, где не требуется его подъемка, устройство механизмом 4 подъема опускается до соприкосновения опорно- направляющих роликов 5 и б с головкой

Устройство для подъемки путевых звеньев за счет крепления рельсовых захватов позволяет уменьшить величину перемещения рельсовых захватов в вертикальной плоскости и снизить тяговое усилие, необ- 5 ходимое для перемещения путевых звеньев п продольном направлении.

Формула изобретения

Устройство для подъемки путевых

звеньев, содержащее раму, щарнирно смонтированную на ней посредством рычагов балку и механизм подъема последней, подвижный копир на катках, размещенных в углублениях балки, рельсовые захваты в виде ре15 бордчатых роликов, подвешенные на копире посредством опорных катков с возможностью перемещения в вертикальной плоскости, и установленные перед каждым захватом по ходу движения щупы для обнаружения стыкорельса, рельсовые 7 и 8 раскры- Q вых накладок, отличающееся тем, что, с ваются. и устройство на таких участках целью повышения надежности путем сни- свободно перекатывается на опорно-направ-жения тягозого усилия при перемещении

Л;11ощих роликах о и 6.путевых звеньев в продольном направлении,

каждый рельсовый захват щарнирно связан с балкой посредством двух тяг, одна из

Для смещения пути в плане раму пу- теадй машины перемещают в поперечном

шправлении относительно пр.. до.-п..ной огч и;.-- 2Ь которых соединена с опорным катком, а друти, а реакция от перемещаемого пути воспринимается опорно-направляющими ролик ми 5 и 6. устройства в тракс- лортнор 1, оложен1:с- производится путем раскрытия рельсовых захватов 7 и 8 и подъема устройства в верхнее положение механизмом 4 подъема.

и

30

гая - с корпусом захвата, причем последняя выполнена регулируемой по длине.

2. сгройстао по п. 1, отличающееся тем, что гфофильная часть копира, взаимо- действую1лая с опорными катками корпусов рельсовь.л звл -атов, образована замкнутым п.эзом. fS

Устройство для подъемки путевых звеньев за счет крепления рельсовых захватов позволяет уменьшить величину перемещения рельсовых захватов в вертикальной плоскости и снизить тяговое усилие, необ- ходимое для перемещения путевых звеньев п продольном направлении.

Формула изобретения

Устройство для подъемки путевых

звеньев, содержащее раму, щарнирно смонтированную на ней посредством рычагов балку и механизм подъема последней, подвижный копир на катках, размещенных в углублениях балки, рельсовые захваты в виде ребордчатых роликов, подвешенные на копире посредством опорных катков с возможностью перемещения в вертикальной плоскости, и установленные перед каждым захватом по ходу движения щупы для обнаружения стыковых накладок, отличающееся тем, что, с целью повышения надежности путем сни- жения тягозого усилия при перемещении

30

гая - с корпусом захвата, причем последняя выполнена регулируемой по длине.

2. сгройстао по п. 1, отличающееся тем, что гфофильная часть копира, взаимо- действую1лая с опорными катками корпусов рельсовь.л звл -атов, образована замкнутым п.эзом. fS

Риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подъемки путевых звеньев | 1985 |

|

SU1296654A1 |

| Устройство для подъемки путевых звеньев | 1982 |

|

SU1093741A1 |

| Устройство для подъемки пути | 1986 |

|

SU1440999A1 |

| Путевая машина | 1981 |

|

SU1010172A1 |

| Путевая машина | 1977 |

|

SU652255A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1981 |

|

SU998629A1 |

| Устройство для подъемки пути | 1977 |

|

SU673687A1 |

| Устройство для подъемки железнодорожного пути | 1980 |

|

SU933854A1 |

| Устройство для подъема рельсошпальной решетки железнодорожного пути | 1982 |

|

SU1030454A1 |

| Устройство для выправки железнодорожного пути | 1985 |

|

SU1331932A1 |

Изобретение относится к путевым машинам. Цель изобретения - повышение надежности работы. Устройство содержит раму, шарнирно смонтированную на ней балку 1, механизм 4 подъема последней, рельсовые захваты 7 и 8 в виде ребордчатых роликов, смонтированных на корпусе посредством шарнирных рычагов. Корпус снабжен опорным катком 15, взаимодействующим с подвижным копиром 17 его вертикального перемещения. Перед каждым захватом по ходу движения установлены щупы 9 и 10 для обнаружения стыковых накладок. Новым в устройстве является то, что каждый рельсовый захват 7 и 8 шарнирно связан с балкой 1 посредством двух тяг 24, 25, одна из которых одним из концов связана с опорным катком 15, а другая - с корпусом захвата, причем последняя выполнена регулируемой по длине. Кроме того, профильная часть копира 17, взаимодействующего с опорным катком 15 корпуса рельсового захвата, образована замкнутым пазом. 1 з.п. ф-лы, 2 ил.

| Устройство для подъемки путевых звеньев | 1985 |

|

SU1296654A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-12—Подача