Изобретение относится к литейному производству, в частности к литейным линиям для изготовления отливок в условиях единичного и мелкосерийного производства.

Целью изобретения является повышение стабильности в работе линии и сокращение ее размеров.

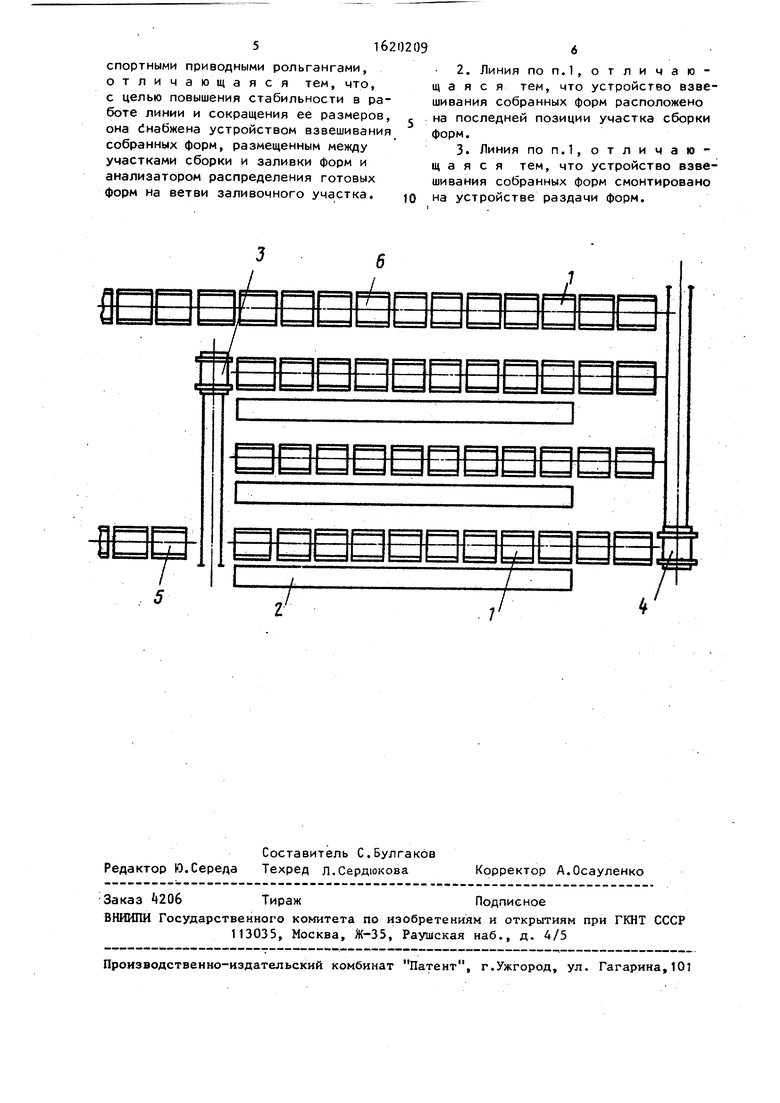

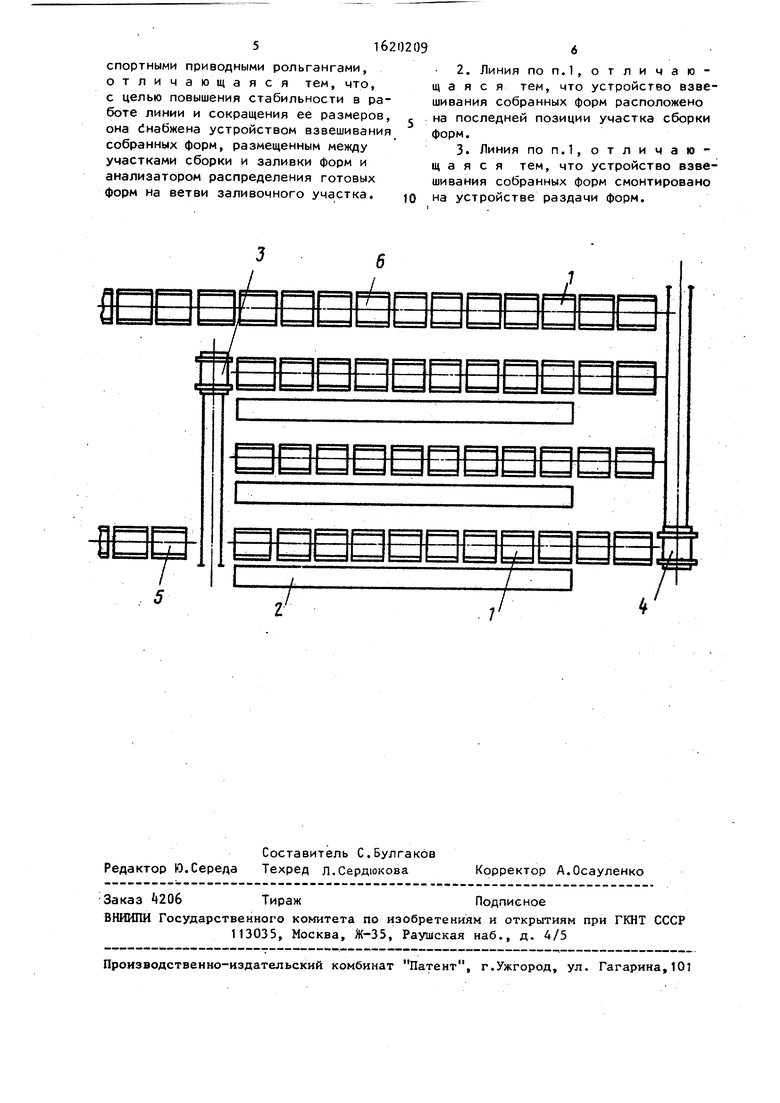

На чертеже схематично изображен участок заливки форм литейной линии.

Участок состоит из трех ветвей 1 заливки форм с заливочными площадками 2 и двух трансбордерных тележек 3 и 4. К участку заливки форм примыкает конвейер участка 5 сборки форм и участок 6 охлаждения форм. Устройство для взвешивания готовых форм может быть расположено либо на последней позиции участка 5 сборки форм, либо на передающем транспортном средстве - трансбордерной тележке 3.

В качестве весового устройства может быть использовано любое взвешивающее устройство, в котором результат взвешивания преобразуется в электрический сигнал, например взвешивающие устройства, снабженные тен- зодатчиками. Сигнал, соответствующий по величине весу формы, передается на анализатор (не показано), в качестве которого может быть использован микропроцессор или миниЭВМ.

Линия работает следующим образом.

Изготовленные на участке формовки полуформы после их отделки и простановки стержней собираются на участке сборки (не показано) и передаются на участок заливки форм. На последней позиции участка 5 сборки или на трансбордерной тележке 3 производится взвешивание форм, а результаты взвешивания форм передаются в анализатор, в котором осуществляется суммирование

определенных взвешиванием масс форм М и их сравнение с суммой макт . МАЯ КС

симально возможных масс форм М у и с металлоемкостью заливочного ковша Mfc по уравнению

4 М «с 4- Ч f

.макс

Максимальная масса М формы равна массе опок и массе смеси в форме без полости для отливки. При изготовлении формы с полостью для отливки масса формы уменьшается на величину отсутствующей в форме смеси, т.е. на

m cw voTft, гДе «см плотность смеси в форме; VOT - объем отливки и литниковой системы, при этом масса смеси, изъятой из формы становится равной - М, а масса смеси,

u макс изъятой из п форм, равна п м

fi

- 5 М . Масса металла, которая i t

может

заполнить полости во всех формах, бу$ц

дет равна -А ( - -Mj и ОСАЛ Т , т

должна быть равной или несколько

меньшей, чем масса т металла в ков- /А

ше ( оц плотность металла/.

Поэтому в анализаторе происходит

сравнение суммарного веса п форм 2Хь

™

макс с заранее заданными значениями п М

и с заранее заданной массой металла - в ковше т, взятой с коэффициентом

о е/ц/о м- Как только для какой-либо мл п и ..

взвешиваемой формы величина п М m -

1 Л - , становится большей значения

ч

I,

П

А 1

ч«/ ом т , анализатор дает коман- ем м V к50

ду на переключение транспортных средств, на установку данной формы и следующих за ней форм на другую заливочную ветвь и начинает производить новое суммирование масс форм, включая массу данной , формы, а также дает сигнал о готовности форм на ветви под заливку.

Вследствие такого переключения на каждой ветви конвейера устанавливает0

s

0

5

30

7е

40

45

50

,

ся ровно столько форм, сколько может быть залито из одного ковша. При этом, если не все установленные на ветви формы имеют минимальную металлоемкость, часть позиции на ветви остаются свободными, а готовые под заливку формы направляются на другую заливочную ветвь, на которой они простаивают только до начала заливки форм на этой ветви. При этом заполнение второй заливочной ветви формами начинается и заканчивается за меньшее время, чем в случае заполнения каждой из заливочных ветвей формами полностью.

В программе работы анализатора может быть также предусмотрено сравнение массы форм, поступающих на вторую ветвь после заполнения первой ветви, с разностью металлоемкости ковша и металлоемкости установленных на первой ветви форм. В случае, если металлоемкость/взвешиваемой формы меньше этой разности, то форма может дополнительно направиться на первую ветвь.

В результате этого появляются стабильные условия для заливки форм металлом, когда для каждого ковша с металлом, подаваемого на участок заливки, обеспечивается необходимая для максимально полной разливки металла металлоемкость форм, а также условия для повышения производительности линии и экономии жидкого металла, так как при этом уменьшается слив оставшегося в ковше металла.

Применение предлагаемой линии повысит стабильность работы и производительность изготовления отливок в единичном и мелкосерийном производстве и позволит сэкономить жидкий металл.

Формула изобретения

1. Литейная линия, преимущественно для изготовления отливок в единичном и мелкосерийном производстве, содержащая расположенные в технологической последовательности участки формовки, отделки форм, простановки стержней сборки, устройство раздачи форм на участок заливки, расположенное перпендикулярно участку сборки форм и связывающее параллельные ветви участка заливки, а также участки выбивки форм и возврата опок, связанные транспортными приводными рольгангами, отличающаяся тем, что, с целью повышения стабильности в работе линии и сокращения ее размеров, она Снабжена устройством взвешивания собранных форм, размещенным между участками сборки и заливки форм и анализатором распределения готовых форм на ветви заливочного участка.

2.Линия по п.1,отличающая с я тем, что устройство взвешивания собранных форм расположено на последней позиции участка сборки форм.

3.Линия по п.1, отличающая с я тем, что устройство взвешивания собранных форм смонтировано на устройстве раздачи форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1979 |

|

SU821061A1 |

| Линия для изготовления литейных форм | 1984 |

|

SU1202705A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| ЛИТЕЙНАЯ ЛИНИЯ | 1991 |

|

RU2029659C1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Установка для заливки форм на конвейере | 1990 |

|

SU1785801A1 |

| Линия литья в формы преимущественно кокили,облицованные жидкими самотвердеющими смесями | 1983 |

|

SU1119219A1 |

| Литейная стопочная форма | 1980 |

|

SU900958A2 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

Изобретение относится к литейному производству, в частности к литейным линиям для изготовления отливок в условиях единичного и мелкосерийного производства. Цель - повышение стабильности работы линии и сокращение ее размеров. ормы с участка сборки форм устанавливаются на тележку, оснащенную устройством взвешивания форм. Анализатор распределения форм распределяет их по определенной программе таким образом, чтобы на каждой ветви конвейера находилось столько форм, чтобы их суммарная металлоемкость равнялась металлоемкости заливочного ковша. Изобретение эконо- , мит производственные площади и жидкий металл. 2 з.п. ф-лы, 1 ил.

Е

Т

4

7

I

| Сафронов В.Я | |||

| Справочник по литейному оборудованию | |||

| М.: Машино- -строение, 1985, с.42, рис | |||

| И. |

Авторы

Даты

1991-01-15—Публикация

1989-01-04—Подача