Изобретение относится к обработке металлов давлением и может быть использовано в машиносгроении для резки П-образных профилей.

Цель изобретения - расширение техно- логических возможностей.

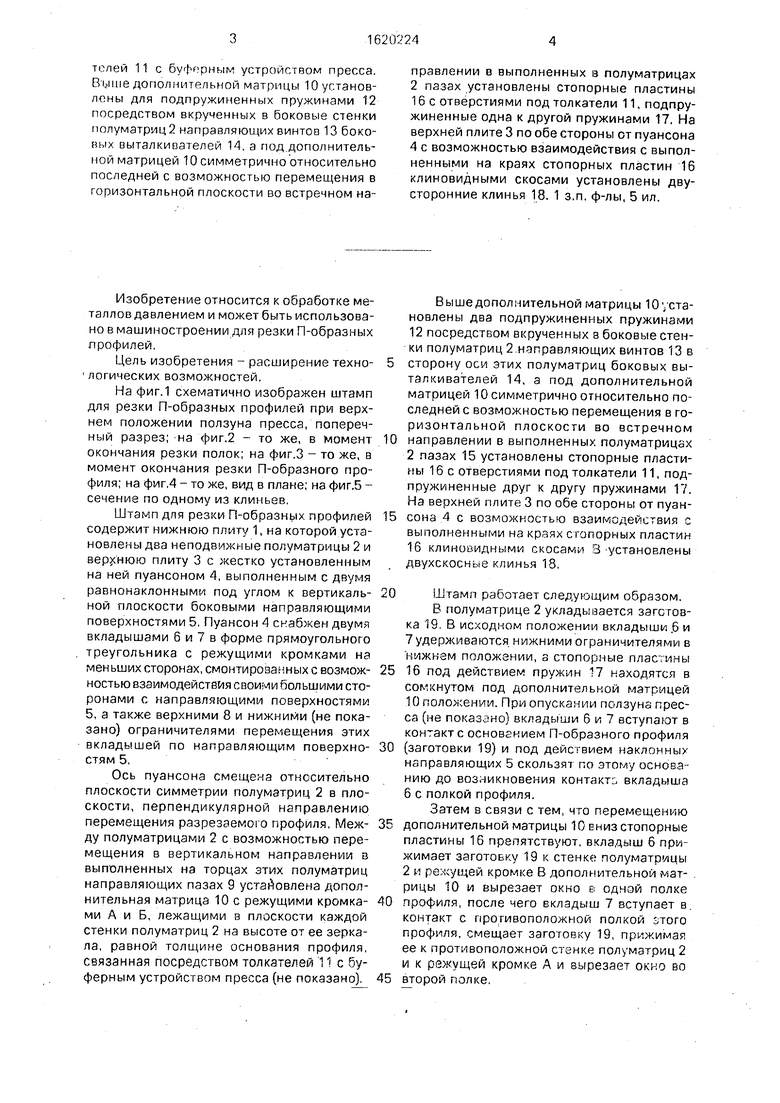

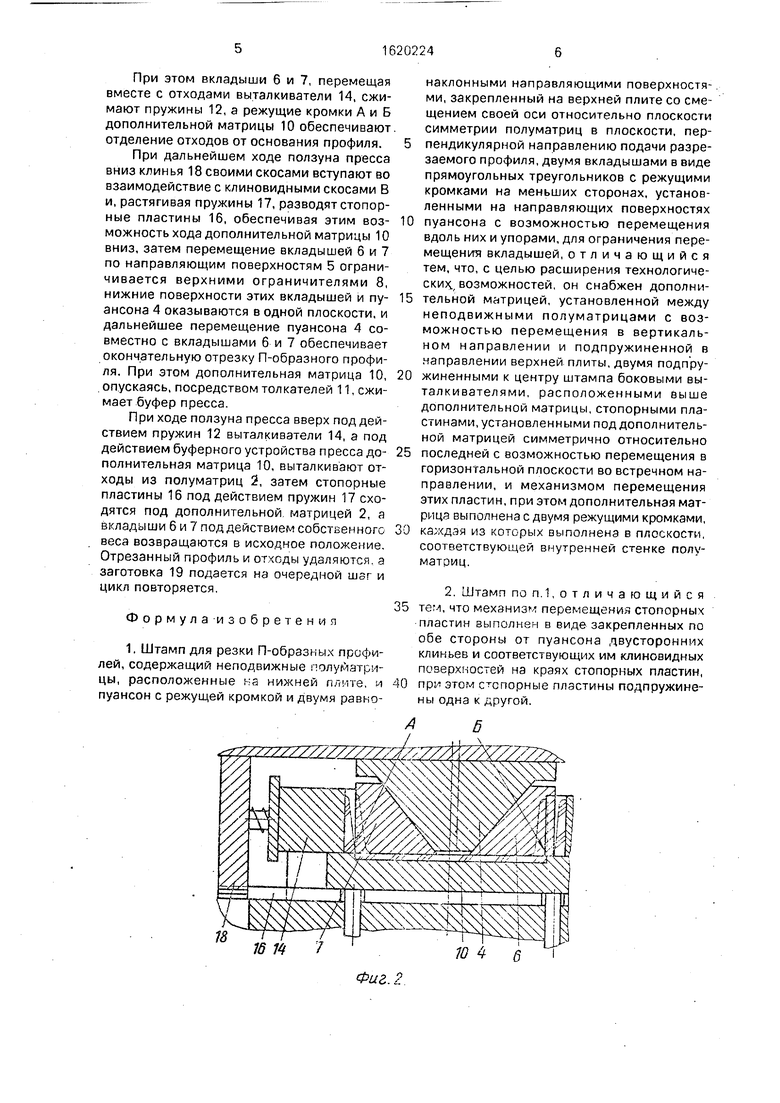

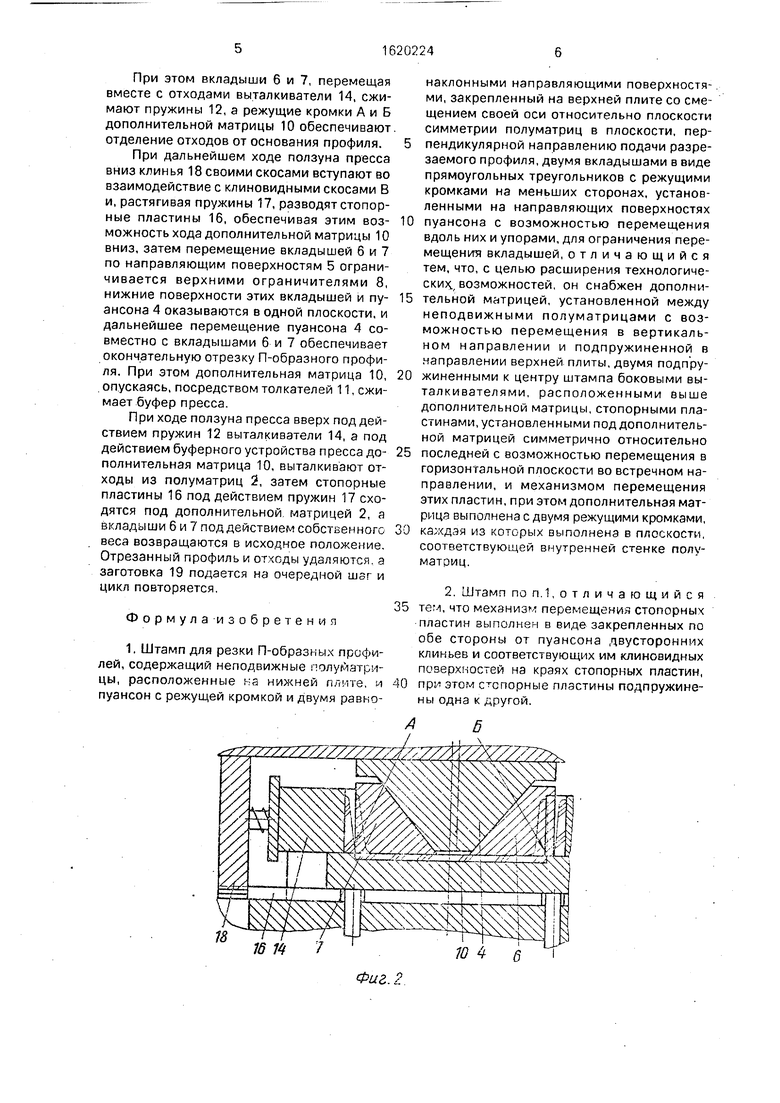

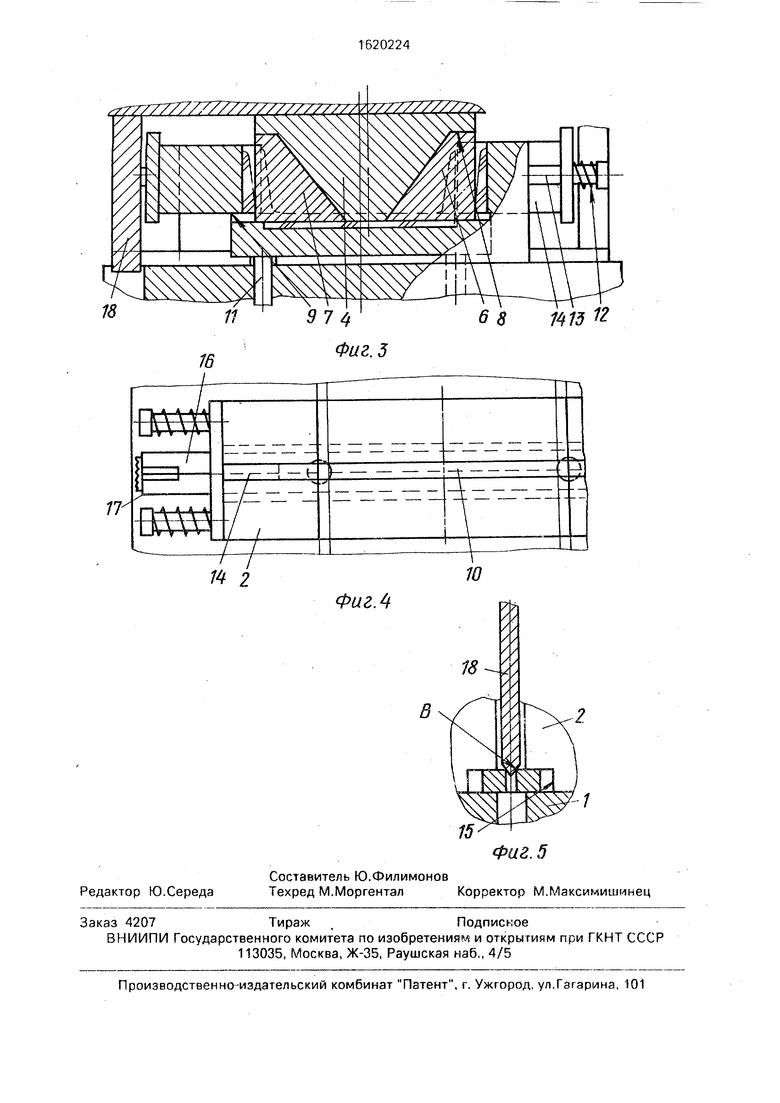

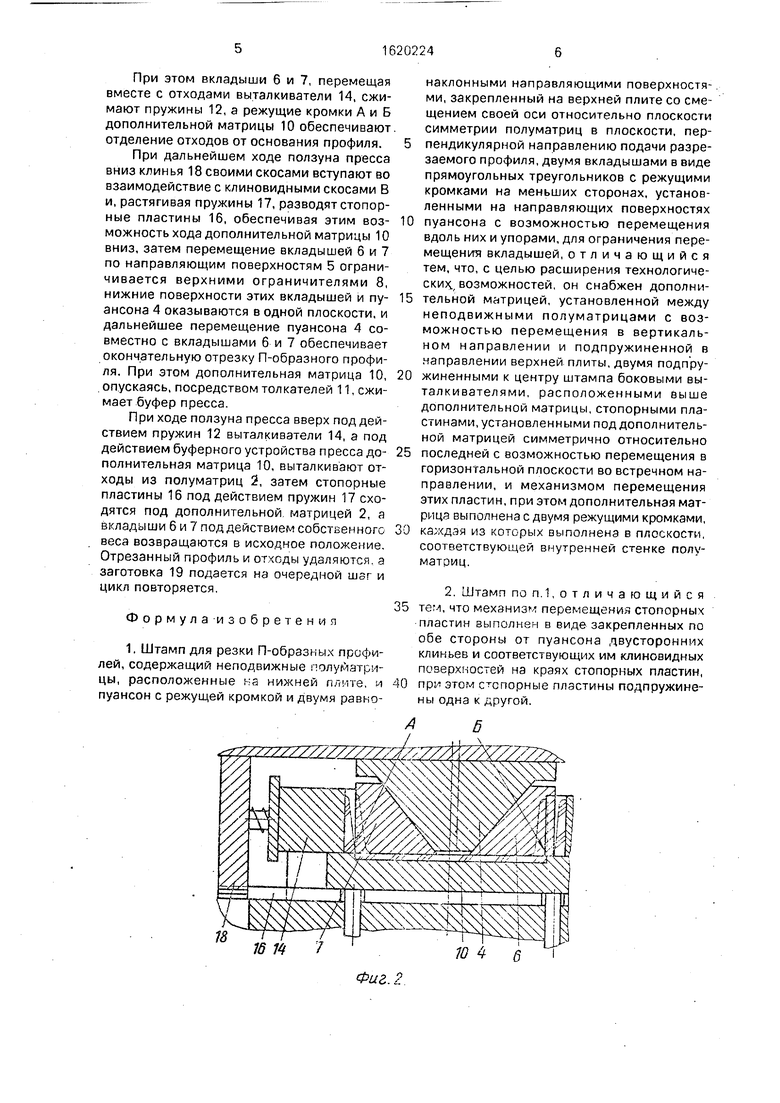

На фиг.1 схематично изображен штамп для резки П-образных профилей при верхнем положении ползуна пресса, поперечный разрез; на фиг.2 - то же, в момент окончания резки полок; на фиг.З - то же, в момент окончания резки П-образного профиля; на фиг,4 - то же, вид в плане; на фиг.5 - сечение по одному из клиньев.

Штамп для резки П-образных профилей содержит нижнюю плиту 1, на которой установлены два неподвижные полуматрицы 2 и верхнюю плиту 3 с жестко установленным на ней пуансоном 4, выполненным с двумя равнонаклонными под углом к вертикаль- ной плоскости боковыми направляющими поверхностями 5. Пуансон 4 снабжен двумя вкладышами 6 и 7 в форме прямоугольного треугольника с режущими кромками на меньших сторонах, смонтированных с возмож- ностью взаимодействия своими большими сторонами с направляющими поверхностями 5, а также верхними 8 и нижними (не показано) ограничителями перемещения этих вкладышей по направляющим поверхно- стям 5.

Ось пуансона смещена относительно плоскости симметрии полуматриц 2 в плоскости, перпендикулярной направлению перемещения разрезаемою профиля. Меж- ду полуматрицами 2 с возможностью перемещения в вертикальном направлении в выполненных на торцах этих полуматриц направляющих пазах 9 установлена дополнительная матрица 10 с режущими кромка- ми А и Б, лежащими в плоскости каждой стенки полуматриц 2 на высоте от ее зеркала, равной толщине основания профиля, связанная посредством толкателей 11 с буферным устройством пресса (не показано).

Вышедополнительной матрицы 10,ста- новлены два подпружиненных пружинами 12 посредством вкрученных з боковые стенки полуматриц 2 поправляющих винтов 13 в сторону оси этих полуматриц боковых выталкивателей 14, а под дополнительной матрицей 10 симметрично относительно последней с возможностью перемещения в горизонтальной плоскости во встречном направлении в выполненных полуматрицах 2 лазах 15 установлены стопорные пластины 16 с отверстиями под толкатели 11, подпружиненные друг к другу пружинами 17. На верхней плите 3 по обе стороны от пуансона 4 с возможностью взаимодействия с выполненными на краях стопорных пластин 16 клиновидными скосами 3 установлены двухскосные клинья 18.

Штамп работает следующим образом.

В полуматрице 2 уклады(зается заготовка 19 В исходном положении вкладыши ,6 и 7 удерживаются нижними ограничителями в нижнем положении, а стопорные пластины 16 под действием пружин 17 находятся в сомкнутом под дополнительной матрицей 10 положении. При опускании ползуна пресса (не показано) вкладыши 6 и 7 вступают в кон-акт с основанием П-образного профиля (заготовки 19) и под действием наклонных направляющих 5 скользят по этому основанию до возникновения контакта вкладыша 6 с полкой профиля.

Затем в связи с тем, что перемещению дополнительной матрицы 10 вниз стопорные пластины 16 препятствуют, вкладыш 6 прижимает заготовку 19 к стенке полуматрииы 2 и ревущей кромке В дополнительной матрицы 10 и вырезает окно Б одной полке профиля, после чего вкладыш 7 вступает в контакт с противоположной полкой того профиля, смещает заготовку 19, прижимая ее к противоположной стенке полуматриц 2 и к режущей кромке А и вырезает окно во второй полке.

При этом вкладыши 6 и 7, перемещая вместе с отходами выталкиватели 14, сжимают пружины 12, а режущие кромки А и Б дополнительной матрицы 10 обеспечивают отделение отходов от основания профиля.

При дальнейшем ходе ползуна пресса вниз клинья 18 своими скосами вступают во взаимодействие с клиновидными скосами В и, растягивая пружины 17, разводят стопорные пластины 16, обеспечивая этим воз- можность хода дополнительной матрицы 10 вниз, затем перемещение вкладышей б и 7 по направляющим поверхностям 5 ограничивается верхними ограничителями 8, нижние поверхности этих вкладышей и пу- ансона 4 оказываются в одной плоскости, и дальнейшее перемещение пуансона 4 совместно с вкладышами 6 и 7 обеспечивает окончательную отрезку П-образного профиля. При этом дополнительная матрица 10, опускаясь, посредством толкателей 11, сжимает буфер пресса.

При ходе ползуна пресса вверх под действием пружин 12 выталкиватели 14, а под действием буферного устройства пресса до- полнительная матрица 10, выталкивают отходы из полуматриц 2, затем стопорные пластины 16 под действием пружин 17 сходятся под дополнительной матрицей 2, а вкладыши 6 и 7 под действием собственного веса возвращаются в исходное положение. Отрезанный профиль и отходы удаляются а заготовка 19 подается на очередной шзг и цикл повторяется.

Формула изобретения

1. Штамп для резки П-обрззных профилей, содержащий неподвижные полумагри- цы, расположенные ка нижней пли re, и пуансон с режущей кромкой и двумя равко

0 5 0

5 3

5

0

наклонными направляющими поверхностями, закрепленный на верхней плите со смещением своей оси относительно плоскости симметрии полуматриц в плоскости, перпендикулярной направлению подачи разрезаемого профиля, двумя вкладышами в виде прямоугольных треугольников с режущими кромками на меньших сторонах, установленными на направляющих поверхностях пуансона с возможностью перемещения вдоль них и упорами, для ограничения перемещения вкладышей, отличающийся тем, что, с целью расширения технологических., возможностей, он снабжен дополнительной матрицей, установленной между неподвижными полуматрицами с возможностью перемещения в вертикальном направлении и подпружиненной в направлении верхней плиты, двумя подпружиненными к центру штампа боковыми выталкивателями, расположенными выше дополнительной матрицы, стопорными пластинами, установленными под дополнительной матрицей симметрично относительно последней с возможностью перемещения в горизонтальной плоскости во встречном направлении, и механизмом перемещения этих пластин, при этом дополнительная матрица выполнена с двумя режущими кромками, ка;хдэя из которых выполнена в плоскости, соответствующей внутренней стенке полу- матриц.

2. Штамп по п 1, отличающийся тем, что механизм перемещения стопорных пластин выполнен в виде закрепленных по обе стороны от пуансона двусторонних клиньев и соответствующих им клиновидных поверхностей на краях стопорных пластин, пру этом стопорные пластины подпружинены одна к другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки гнутых равнополочных швеллеров | 1987 |

|

SU1530346A1 |

| Штамп для резки @ -образных профилей | 1985 |

|

SU1265016A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| Штамп для резки швеллеров | 1979 |

|

SU854618A1 |

| Гибочный штамп для изготовления П-образных деталей | 1991 |

|

SU1803227A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп для резки труб | 1989 |

|

SU1708547A1 |

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ РАЗДЕЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2149082C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при разделении профильного материала на заготовки, Цель изобретения - расширение технологических возможностей штампа за счет обеспечения возможности разки П-образных профилей с толщиной полки, превышающей толщину основания этого профиля. Штамп для резки П-образных профилей содержит нижнюю плиту 1 на которой установлены две неподвижные полуматрицы 2, и верхнюю плиту 3 с жестко установленным на ней пуансоном 4, выполненным с двумя оавнонаклоннь ми под углом к вертикальной плоскости боковыми направляющими поверхностями 5 Пуансон снабжен двумя вкладышами 6 и 7 в форме прямоугольных треугольников с режущими кромками на меньших сторонах, смонтированными с возможностью взаимодействия своими большими сторонами с направляющими повеохностс- ми 5, а также верхними 8 и нижними ограничителями перемещения этих чклг, 1шей по направляющим поверхностям 5 3 направляющих пазах установлена дополнитепьная матрица 10 с режущими кромками, ечащи- ми в плоскости каждой стенки полума i риц 2 иг высоте от зеркала, равной толщине основания профиля, связанная посредст вом толка

18

W п 1

А6

72/&222&Ј&ZZZZZZb

W 4 6

Фиг. 2

X-77777777Z

ГУ

| Штамп для резки гнутых равнополочных швеллеров | 1987 |

|

SU1530346A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-02—Подача