Изобретение относится к машиностроению конктерно к станкостроению, и может быть использовано для правки абразивного круга с конической поверхностью.

Целью изобретения является повышение точности правки конической рабочей поверхности абразивного круга за счет выбора траектории движения правящего инструмента, без перестановки круга на станок для правки,

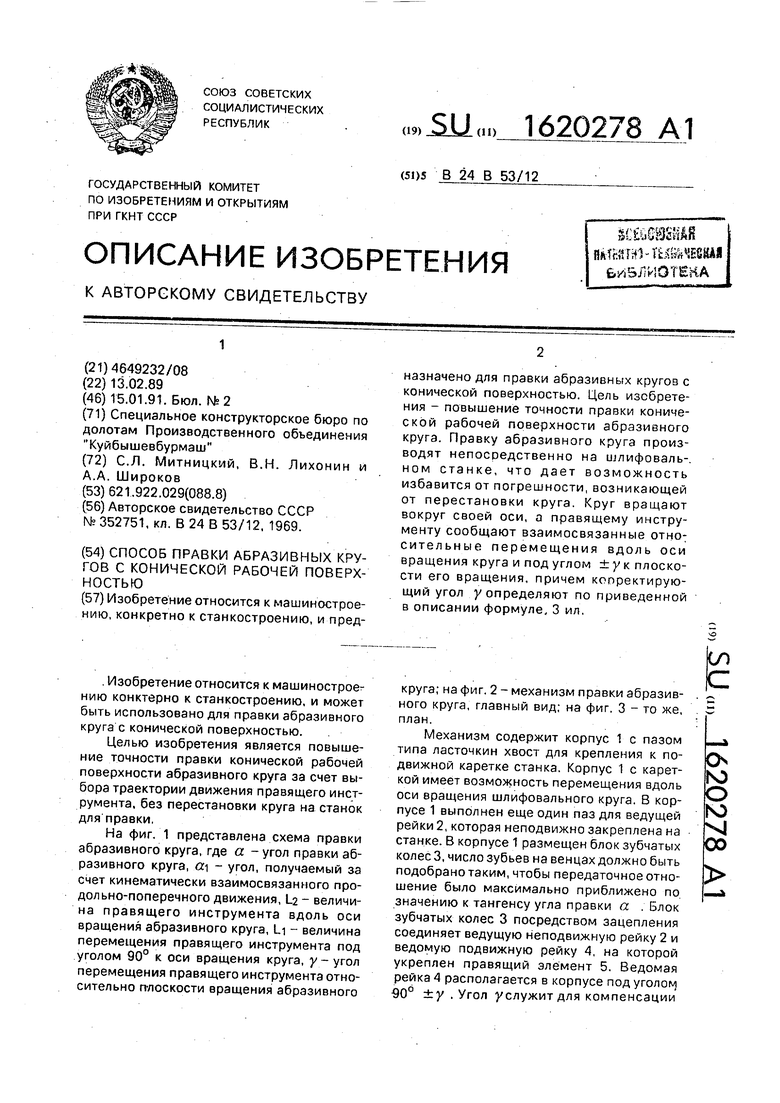

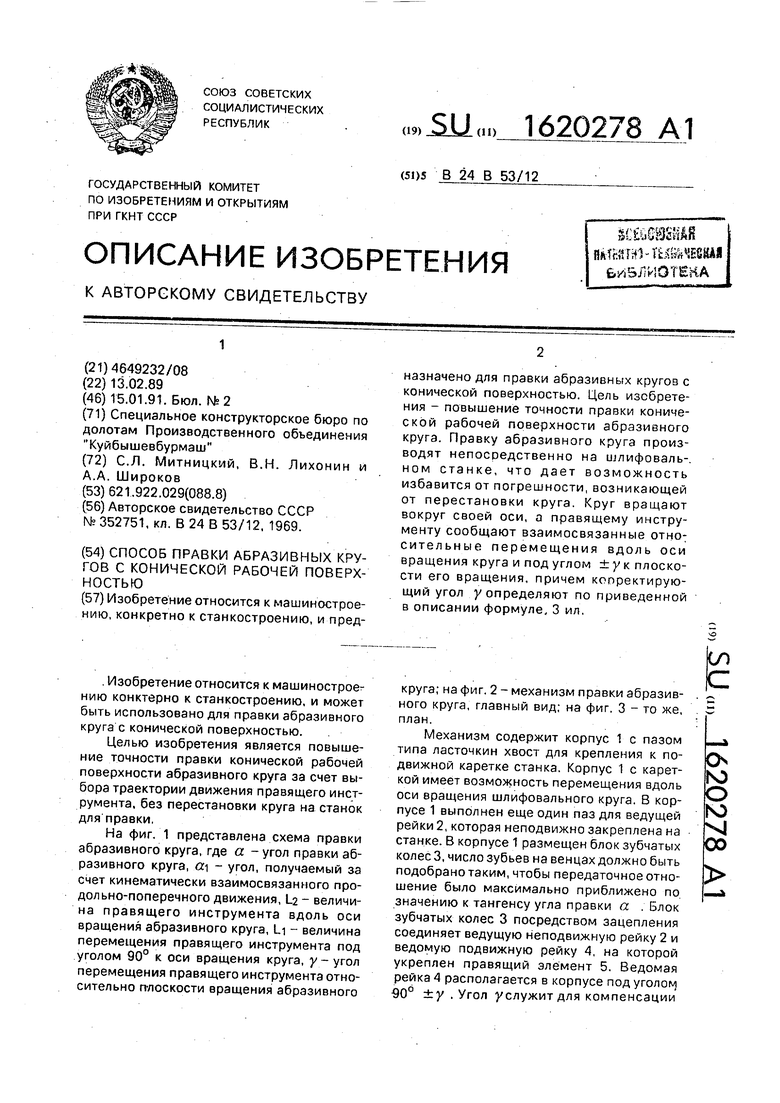

На фиг. 1 представлена схема правки абразивного круга, где а -угол правки абразивного круга, а - угол, получаемый за счет кинематически взаимосвязанного продольно-поперечного движения, - величина правящего инструмента вдоль оси вращения абразивного круга, Li - величина перемещения правящего инструмента под уголом 90° к оси вращения круга, у - угол перемещения правящего инструмента относительно плоскости вращения абразивного

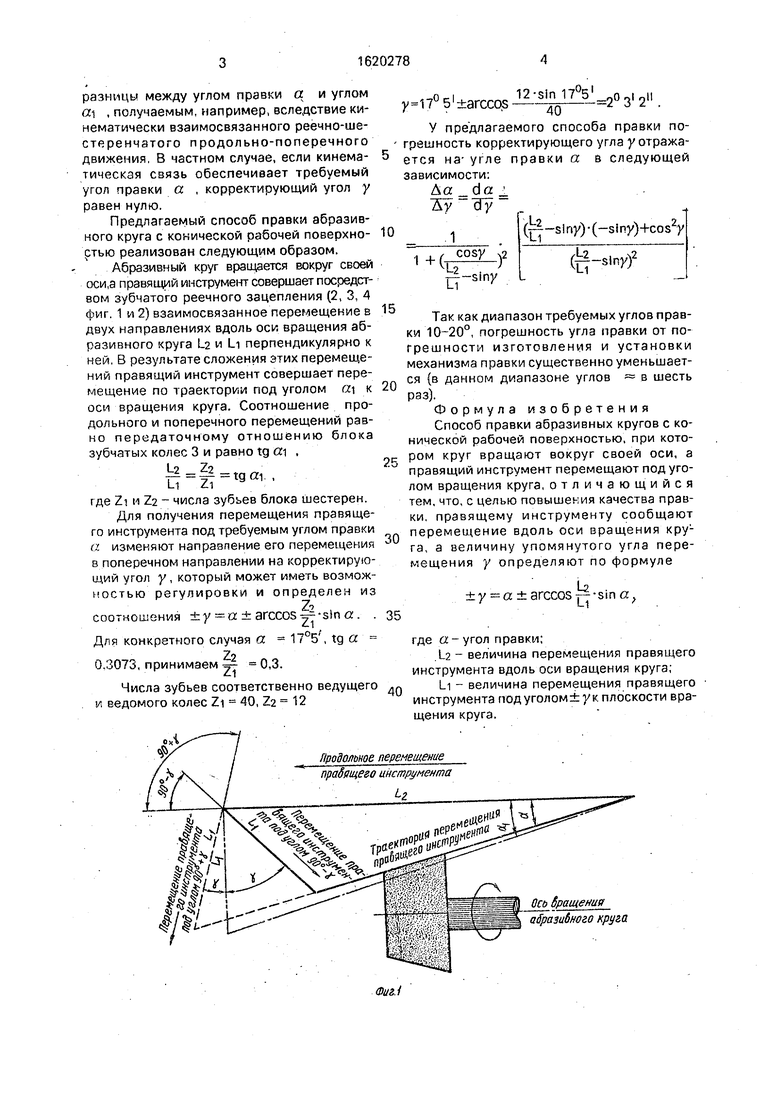

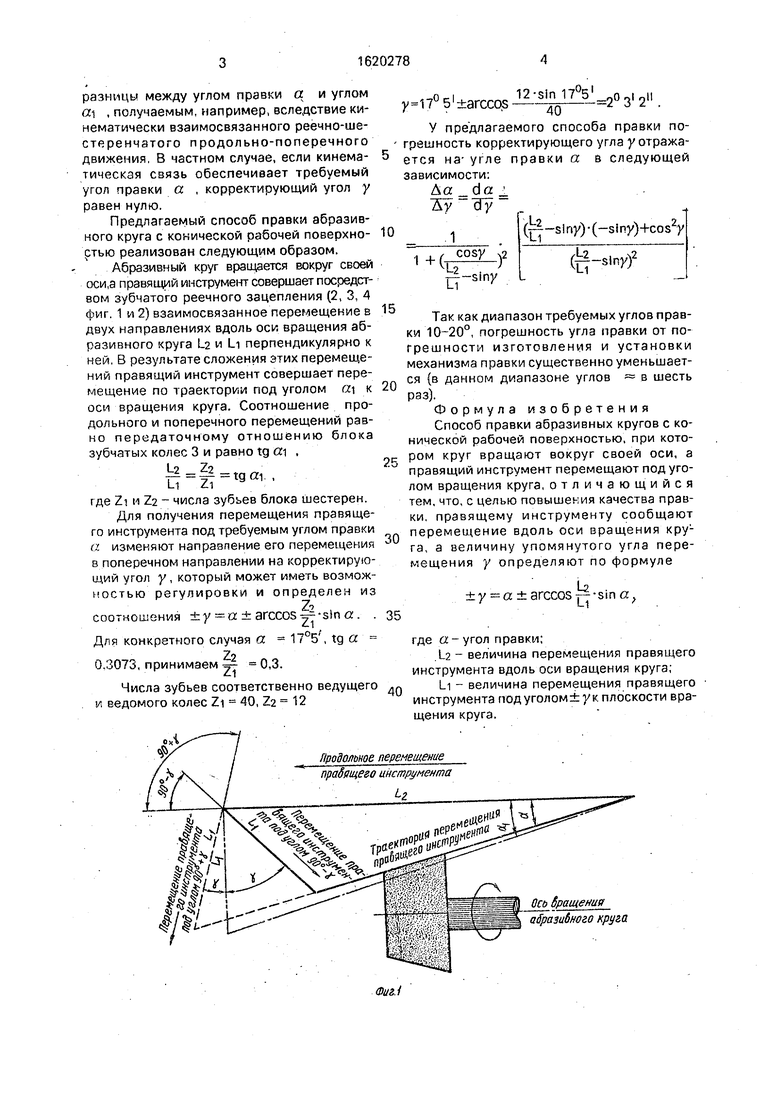

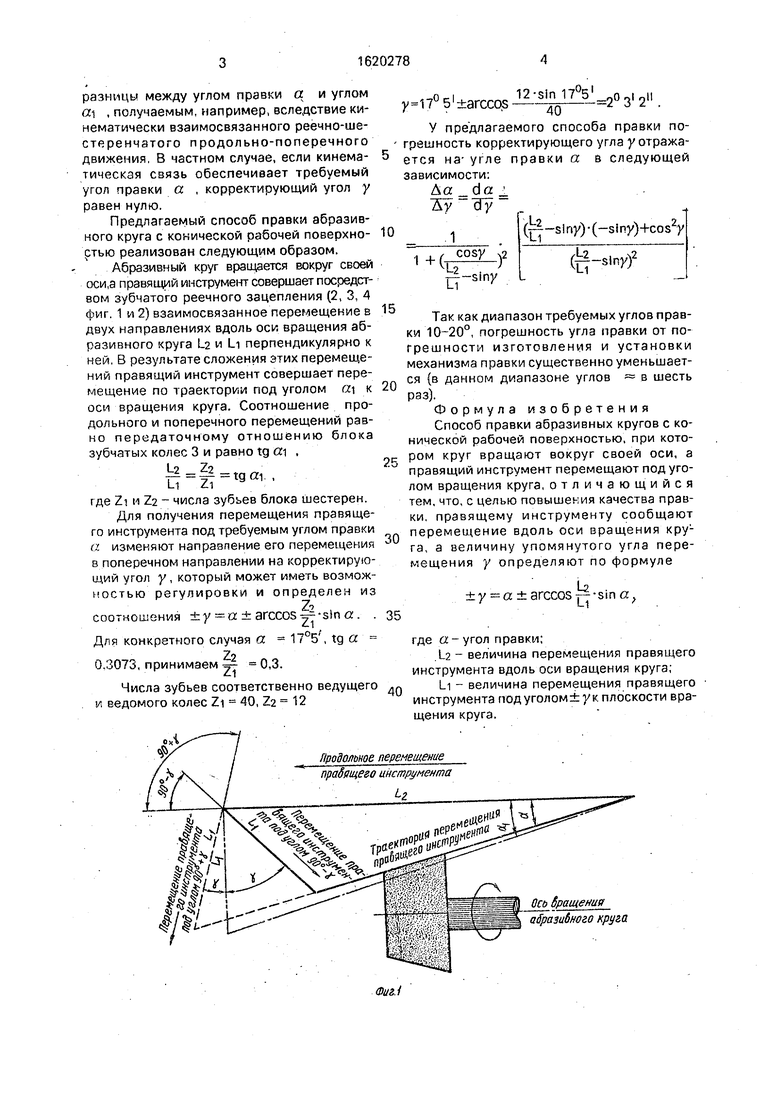

круга; на фиг. 2 - механизм правки абразивного круга, главный вид; на фиг. 3 - то же, план.

Механизм содержит корпус 1 с пазом типа ласточкин хвост для крепления к подвижной каретке станка. Корпус 1 с кареткой имеет возможность перемещения вдоль оси вращения шлифовального круга. В корпусе 1 выполнен еще один паз для ведущей рейки 2, которая неподвижно закреплена на станке. В корпусе 1 размещен блок зубчатых колес 3, число зубьев на венцах должно быть подобрано таким, чтобы передаточное отношение было максимально приближено по значению к тангенсу угла правки о. . Блок зубчатых колес 3 посредством зацепления соединяет ведущую неподвижную рейку 2 и ведомую подвижную рейку 4, на которой укреплен правящий элемент 5. Ведомая рейка 4 располагается в корпусе под угологи) 90° ±у . Угол услужит для компенсации

(Л

С

разницы между углом правки а и углом «1 , получаемым, например, вследствие кинематически взаимосвязанного реечно-ше- сте репчатого продольно-поперечного движения, В частном случае, если кинематическая связь обеспечивает требуемый угол правки а , корректирующий угол у равен нулю.

Предлагаемый способ правки абразивного круга с конической рабочей поверхностью реализован следующим образом.

Абразивный круг вращается вокруг своей оси.а правящий инструмент совершает посредством зубчатого реечного зацепления (2, 3, 4 Фиг. 1 и 2) взаимосвязанное перемещение в двух направлениях вдоль оси вращения абразивного круга 2 и Li перпендикулярно к ней, В результате сложения этих перемещений правящий инструмент совершает перемещение по траектории под уголом а к оси вращения круга. Соотношение продольного и поперечного перемещений равно передаточному отношению блока зубчатых колес 3 и равно tg a ,

U-Z7- -где Zi и 7.1 - числа зубьев блока шестерен.

Для получения перемещения правящего инструмента под требуемым углом правки а изменяют напраапение его перемещения в поперечном направлении на корректирующий угол у, который может иметь возмож- ностью регулировки и определен из

Z

соотношения ±у - и ± arccos -sin а. .

Для конкретного случая о. - 17°5 , tg ее

Z-) 0.3073, принимаем 0,3.

Числа зубьев соответственно ведущего v. ведомого колес Zi 40, 2г 12

12-sin 17°5 40

2° 3 2

У предлагаемого способа правки погрешность корректирующего угла у отражается на- угле правки а в следующей зависимости:

Так как диапазон требуемых углов правки 10-20°, погрешность угла правки от погрешности изготовления и установки механизма правки существенно уменьшается (в данном диапазоне углов в шесть раз).

Формула изобретения Способ правки абразивных кругов с конической рабочей поверхностью, при котором круг вращают вокруг своей оси, а правящий инструмент перемещают под уголом вращения круга, отличающийся тем, что, с целью повышения качества правки, правящему инструменту сообщают перемещение вдоль оси вращения кру1 га, а величину упомянутого угла перемещения у определяют по формуле

35

±у -а

:arccos-j -sina,

где о. - угол правки;

.La - величина перемещения правящего инструмента вдоль оси вращения круга;

U - величина перемещения правящего инструмента под уголом± у к. плоскости вращения круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| Круглошлифовальный станок | 1985 |

|

SU1323345A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для правки шлифовального круга | 1984 |

|

SU1220761A1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| Механизм компенсации износа круга шлифовального станка | 1984 |

|

SU1284805A1 |

| Шлифовальная бабка | 1980 |

|

SU967264A3 |

| Устройство для правки шлифовального круга по дуге окружности | 1980 |

|

SU863315A1 |

| Устройство для правки профильного шлифовального круга | 1977 |

|

SU686858A1 |

Изобретение относится к машиностроению, конкретно к станкостроению, и предназначено для правки абразивных кругов с конической поверхностью. Цель изобретения - повышение точности правки конической рабочей поверхности абразивного круга. Правку абразивного круга производят непосредственно на шлифоваль-. ном станке, что дает возможность избавится от погрешности, возникающей от перестановки круга. Круг вращают вокруг своей оси, а правящему инструменту сообщают взаимосвязанные относительные перемещения вдоль оси вращения круга и под углом ±у к плоскости его вращения, причем корректирующий угол у определяют по приведенной в описании формуле, 3 ил.

Продольное перемещение прадящего инструмента

LZ

,., nePeMjScV

Осьбращенив афазибного круга

Составитель В.Шулыа Редактор Т.Лазоренко Техред М.Моргентал

Фиг. 2

1

(риг.З

Корректор Л.Бескид

| СТАНОК ДЛЯ ПРАВКИ АЛМАЗНЫХ КРУГОВ | 0 |

|

SU352751A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-01-15—Публикация

1989-02-13—Подача