(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вискозной текстильной нити | 1982 |

|

SU1130627A1 |

| Способ получения вискозы для формования гидратцеллюлозной нити | 1988 |

|

SU1578136A1 |

| Способ получения вискозной комплексной нити | 1979 |

|

SU859491A1 |

| Способ получения вискозного волокна и нити | 1980 |

|

SU933835A1 |

| Способ получения вискозных волокон | 1971 |

|

SU499356A1 |

| Способ получения извитого вискозного жгута | 1979 |

|

SU870516A1 |

| Способ получения вискозных волокон и нитей | 1981 |

|

SU1016406A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1514840A1 |

| Непрерывный способ получения вискозной нити | 1973 |

|

SU447943A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1994 |

|

RU2096536C1 |

Изобретение относится к техно- логин вискояных волокон и может быть использовано в производстве вискозной текстильной нити. Изобретение позволяет улучшить технологичность переработки сформованной нити (уменьшить число куличей с запряденными кристаллами сульфата натрия с 80 до 60-77 шт/сут, обрывность с 1,18 до 1,02-1,15 обр/кг, число Собинных порошков с 0,73 до 0,52-0,68 на 10000 мнити) и утилизировать отходы за счет того, что смешивают отработанную щелочь с концентрированной серной кислотой до концентрации последней в смеси 25-37 мас.% и вводят полученную смесь в отработанную осадительную ванну. 1 табл.

Изобретение относится к технологии вискозных волокон и может быть использовано в производстве вискозной текстильной нити.

Цель изобретения - улучшение технологичности переработки сформованной нити и утилизация отходов.

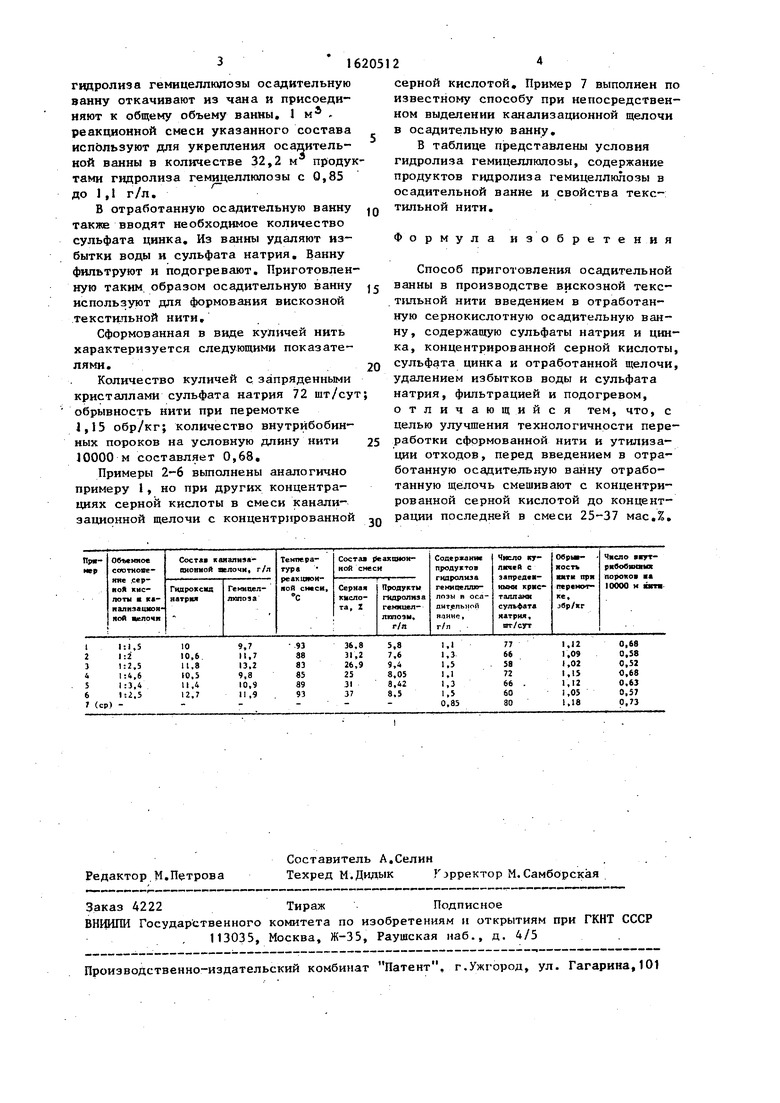

Пример 1. Нить линейной плотности 8,4 текс формуют из вискозы, содержащей 8,36% об -целлюлозы, 6,38% едкого натра, вязкостью 40 с и зрелостью 18,5 мл по 1 н. раствору хлористого аммония через фильеру с 18 отверстиями диаметром 0,08 мм в оса- дительную ванну, содержащую компоненты, г/л: серная кислота 141; сульфат натрия 275; сульфат цинка 15,5 и продукты гидролиза гемицелл олозы 1,1, которые вводят в осадительную ванну следующим образом. В статический смеситель непрерывного действия длиной I м через ротаметры дозируют 100 л /ч- 93,43%-ной серной кислоты и i 460 л/ч отработанной (канализационной) щелочи, содержащей 10,5 г/л едкого натра, 9,8 г/л гемицеллюлозы. Полученную при смешении дозируемых компонентов реакционную смесь самотеком направляют в чан отработанной осадительной ванны и используют в качестве маточного раствора продуктов гидролиза гемицеллюлозы для укреп- ,ления осадительной ванны. Температура смеси 85°С, содержание серной кислоты 294,6 г/л (25%), продуктов гидролиза гемицеллюлозы 8,05 г/л. Реакционную смесь смешивают с непрерывно поступающей в чан отработанной осадительной ванной с прядильных машин, содержащей 0,85 г/л продуктов гидролиза гемицеллюлозы, вымытых из вискозы. Укрепленную продуктами

гидролиза гемицеллкшозы осадительную ванну откачивают из чана и присоединяют к общему объему ванны. 1 м - реакционной смеси указанного состава используют для укрепления осадитель- ной ванны в количестве 32,2 м продутами гидролиза гемицеллюлозы с 0,85 до 1,1 г/л.

В отработанную осадительную ванну также вводят необходимое количество сульфата цинка. Из ванны удаляют избытки воды и сульфата натрия. Ванну фильтруют и подогревают. Приготовленную таким образом осадительную ванну используют для формования вискозной текстильной нити.

Сформованная в виде куличей нить характеризуется следующими показателями.

Количество куличей с запряденными кристаллами сульфата натрия 72 шт/су обрывность нити при перемотке 1,15 обр/кг; количество внутрибобин- ных пороков на условную длину нити 10000 м составляет 0,68,

Примеры 2-6 выполнены аналогично примеру 1, но при других концентрациях серной кислоты в смеси канализационной щелочи с концентрированной

серной кислотой. Пример 7 выполнен по известному способу при непосредственном выделении канализационной щелочи в осадительную ванну.

В таблице представлены условия гидролиза гемицеллюлозы, содержание продуктов гидролиза гемицеллюлозы в осадительной ванне и свойства текстильной нити.

Ф о

рмула изобретения

Способ приготовления осадительной ванны в производстве вискозной текстильной нити введением в отработанную сернокислотную осадительную ванну, содержащую сульфаты натрия и цинка, концентрированной серной кислоты, сульфата цинка и отработанной щелочи, удалением избытков воды и сульфата натрия, фильтрацией и подогревом, отличающийся тем, что, с целью улучшения технологичности переработки сформованной нити и утилизации отходов, перед введением в отработанную осадительную ванну отработанную щелочь смешивают с концентрированной серной кислотой до концентрации последней в смеси 25-37 мас.%.

| Патент ГДР № 227886, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-01-15—Публикация

1988-09-26—Подача