Изобретение относится к керамической промышленности, в частности к производству фарфоровых изделий методом шликер- ного литья или пластического формования.

Целью изобретения является улучшение технологичности за счет повышения скорости фильтрации и пластичности, увеличение белизны и механической прочности.

Изделия изготавливают по следующей технологии.

Все отощающие компоненты (необогащенный каолин, доломит, фарфоровый бой) измельчают мокрым способом, при этом вводят активирующую добавку, представляющую собой водный раствор карбамида,

карбоксиметилцеллюлозы и гумматной вытяжки едким натром, затем смешивают с глинистыми компонентами и завершают помол массы до остатка на сите № 0056 1,5-2 %.

Полученную суспензию обезвоживают на рамных фильтрпрессах и проминают через вакуум-пресс, изделия из предлагаемой массы оформляют методом пластического формования или литья, далее сушат, обжигают на утильный обжиг, глазуруют, обжигают при 1350-1380°С.

. Массовая доля карбамида () составляет не менее 99%, представляет собой белый растворимый дисперсный порошок.

Гумматная вытяжка едким натром представляет собой порошок коричневого цвета,

О GJ

О

ел ел

растворимый в воде.

Карбоксилметилцеллюлоза представляет собой белый мелкодисперсный порошок, растворимый в воде.

Взаимодействие этих компонентов образует новый химический конгломерат, представляющий собой реакционноспособ- ное сочетание ингредиентов, позволяющее существенно влиять на основные физико-технические характеристики массы, полуфабриката, изделий.

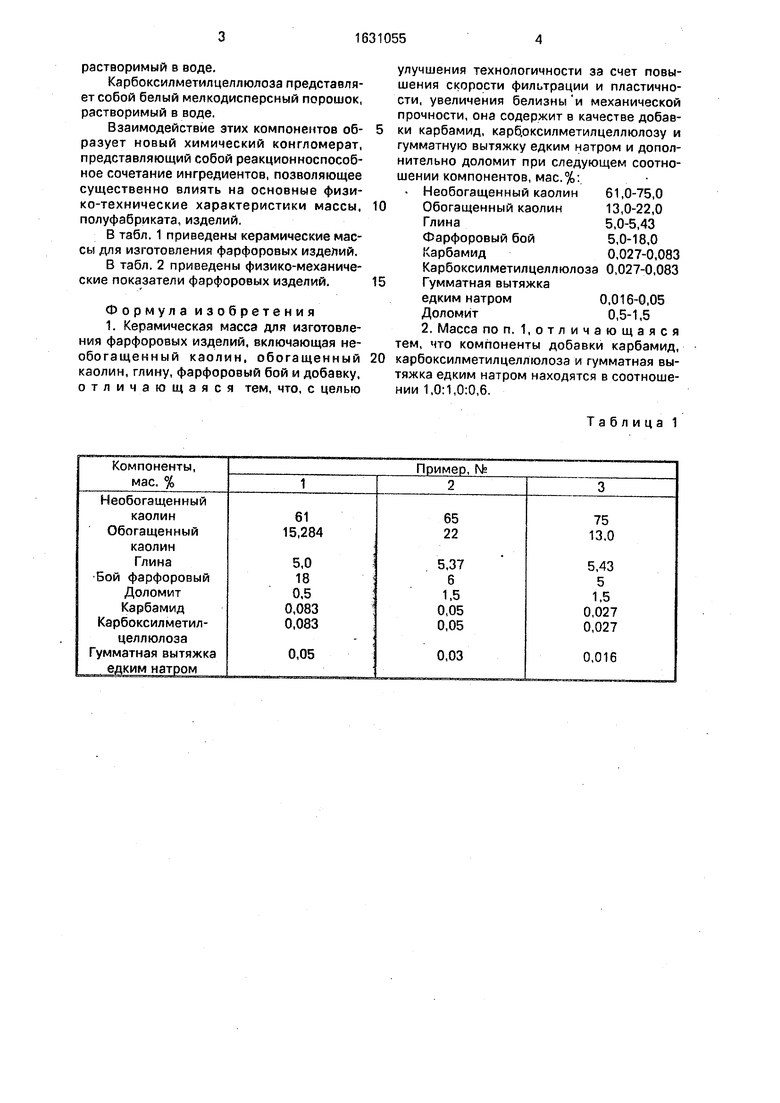

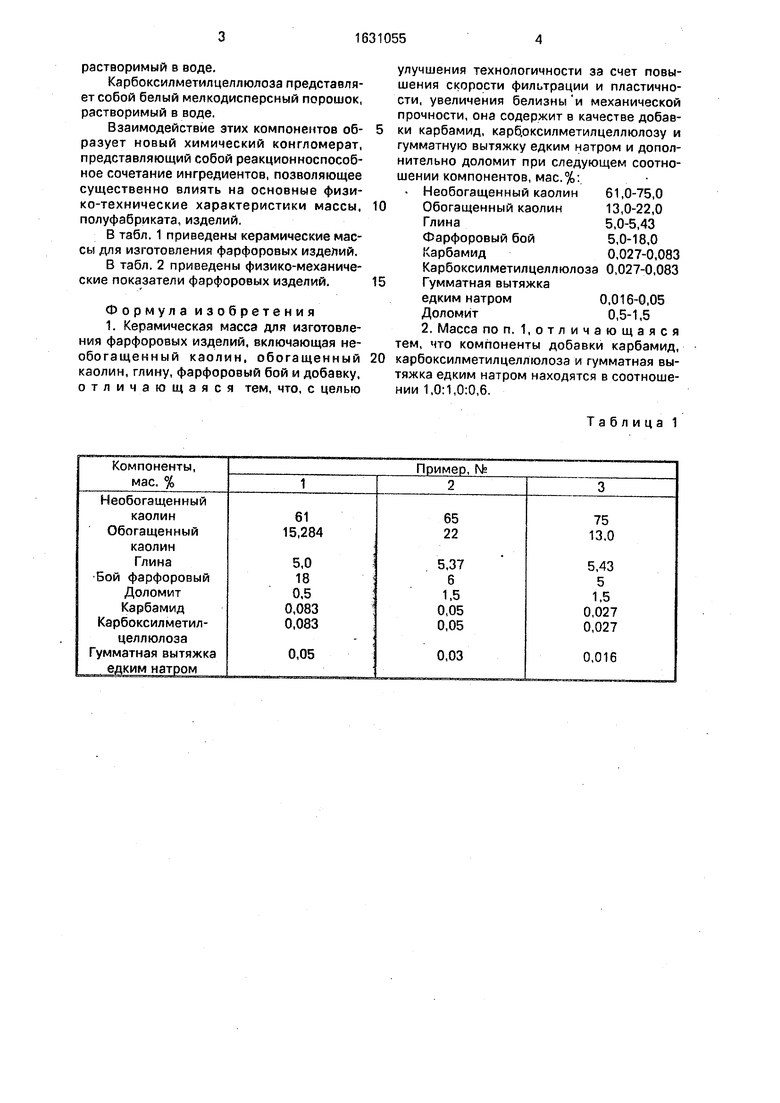

В табл. 1 приведены керамические массы для изготовления фарфоровых изделий.

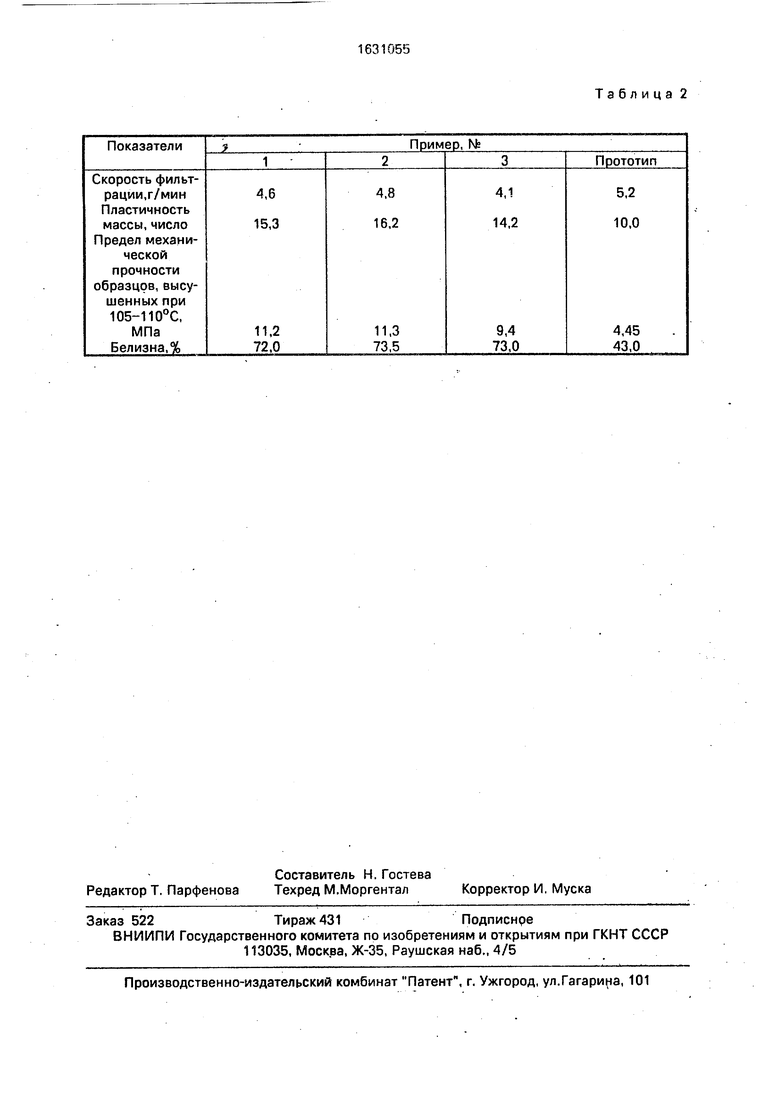

В табл. 2 приведены физико-механические показатели фарфоровых изделий.

Формула изобретения 1. Керамическая масса для изготовления фарфоровых изделий, включающая необогащенный каолин, обогащенный каолин, глину, фарфоровый бой и добавку, отличающаяся тем, что, с целью

улучшения технологичности за счет повышения скорости фильтрации и пластичности, увеличения белизны и механической прочности, она содержит в качестве добав- ки карбамид, карб.оксилметилцеллюлозу и гумматную вытяжку едким натром и дополнительно доломит при следующем соотношении компонентов, мае. %:

Необогащенный каолин 61,0-75,0 Обогащенный каолин13,0-22,0

Глина5,0-5,43

Фарфоровый бой5,0-18,0

Карбамид0,027-0,083

Карбоксилметилцеллюлоза 0,027-0,083 Гумматная вытяжка

едким натром0,016-0,05

Доломит0,5-1,5

2. Масса по п. 1,отличающаяся тем, что компоненты добавки карбамид, Карбоксилметилцеллюлоза и гумматная вытяжка едким натром находятся в соотношении 1,0:1,0:0,6.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| Фарфоровая масса | 1985 |

|

SU1303591A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКИЙ ШЛИКЕР | 2015 |

|

RU2608379C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

Изобретение относится к керамической промышленности, в частности к изготовлению фарфоровых изделий методом шликер- ного литья или пластического формования. Цель изобретения - улучшение технологичности за счет повышения скорости фильтрации и пластичности, увеличение белизны и механической прочности. Для этого керамическая масса содержит следующие компоненты, мас.%: необогащенный каолин 61-75; обогащенный каолин 13-22; глина 5- 5,43; фарфоровый бой 5-18;доломит 0,5-1,5; карбамид 0,027-0,083; карбоксилметил- целлюлоза 0,027-0,083; гумматная вытяжка едким натром 0,016-0,05. Физико-механические характеристики массы и изделий следующие: скорость фильтрации 4,1-4,8 г/мин, пластичность 14,2-16,2, предел механической прочности полуфабриката 9,4-11,3 МПа, белизна 72-73,5%. 2 табл.

| Фарфоровая масса | 1984 |

|

SU1178734A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гвоздкова Н,С | |||

| и др | |||

| Щелочные необогащенные каолины в производстве санитарных изделий | |||

| Стекло и керамика, 1983, Ms 4, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-02-28—Публикация

1989-02-28—Подача