Изобретение относится к шинной промышленности, в частности к способу изготовления протекторной резиновой смеси.

Цель изобретения - повышение износостойкости резины и увеличение срока службы изделий из нее.

Изготовление резиновой смеси предложенным способом осуществляют следующим образом.

Производят перемешивание измельченного вулканизата изношенных покрышек с размером частиц до 1 мм с порошком алкилфенолдисульфидформальде- гидного олигомера - октофором 10 в массовом соотношении компонентов (80-95):(5-20). Перемешивание проводят в мешалке или простой емкости при

до получения однородной массы. Полученную смесь выдерживают при комнатной температуре 3-4 ч. Затем осуществляют смешение ненасыщенного каучука с наполнителем, твердым и жидким мягчителем, активатором, целъ- ношинным измельченным вулканизатом, предварительно обработанным, с содержанием в смеси мае.ч. на 100 мае.ч. каучука на скоростных (30- 40 об/мин) резиносмесителях, гранулирование, сушку и охлаждение смеси, перемешивание ее на 20-30 оборотных .резиносмесителях, с введением модификаторов, вулканизующей группы и передачу смеси на переработку в изделия и вулканизацию. В качестве каучуков используют общего

оо -и

оэ

vj

эо

назначения - БСК, СКД, СКИ-3, вулканизующей группы - серусодержащую группу - серу, М-циклогексил-2-бензтиаэо- лилсульфекамид (сульфенамид Ц), твердого и жидкого мягчителя - стеариновую кислоту, защитный воск, стироль- но-инденовую смолу, нефтяное масло пластар 37, наполнителя - технический углерод П-245, активатора - окись Zn.

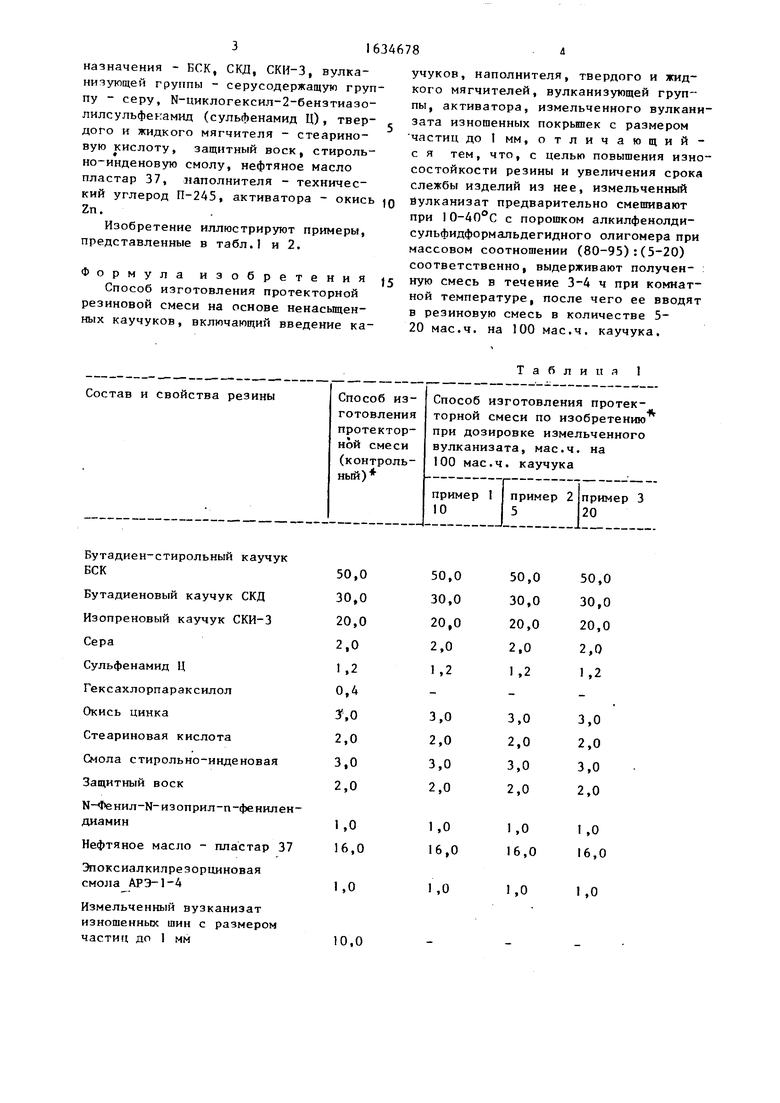

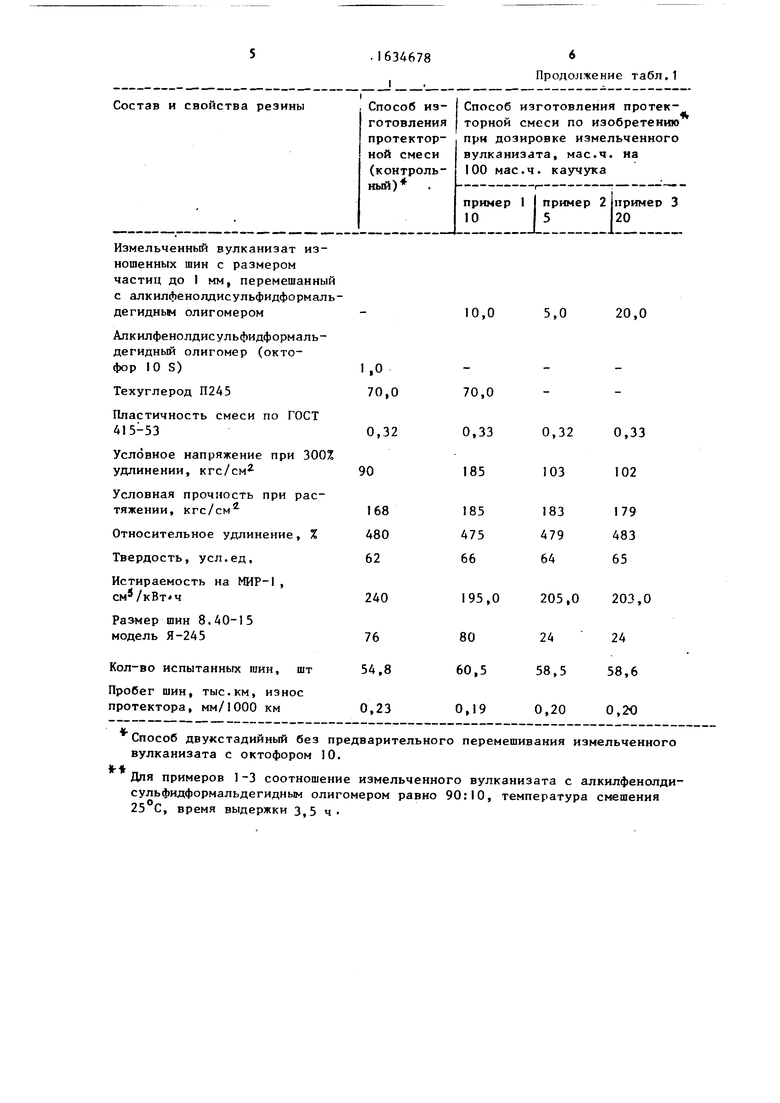

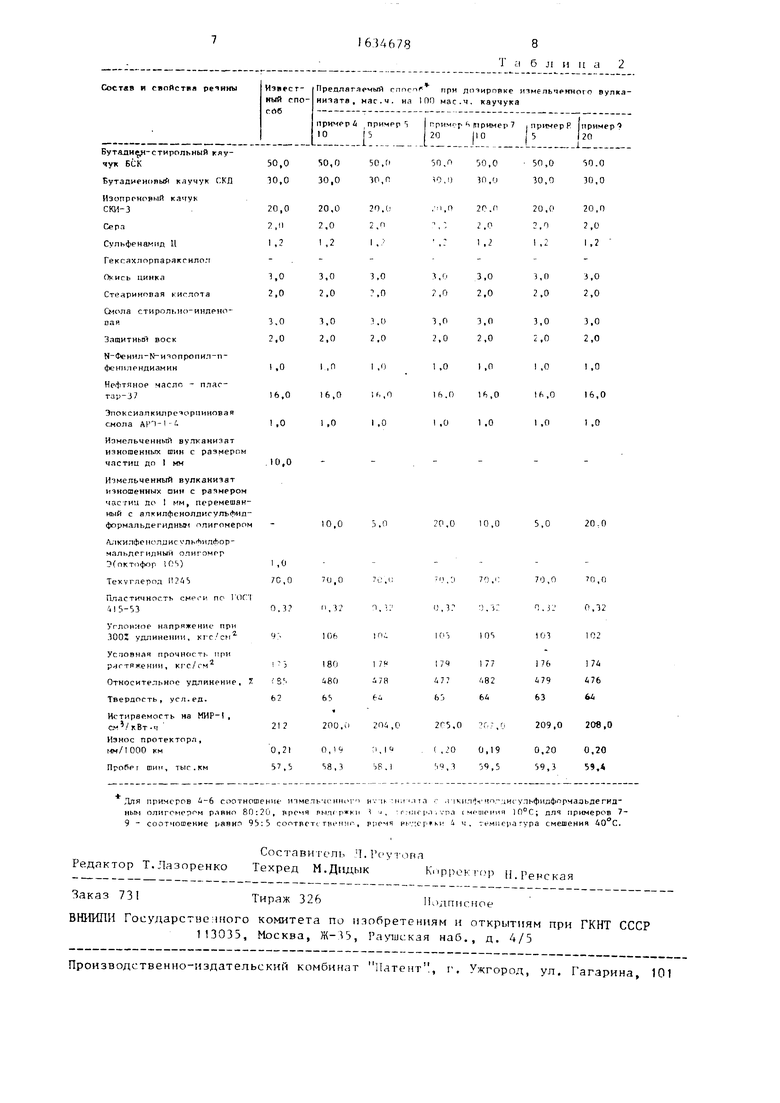

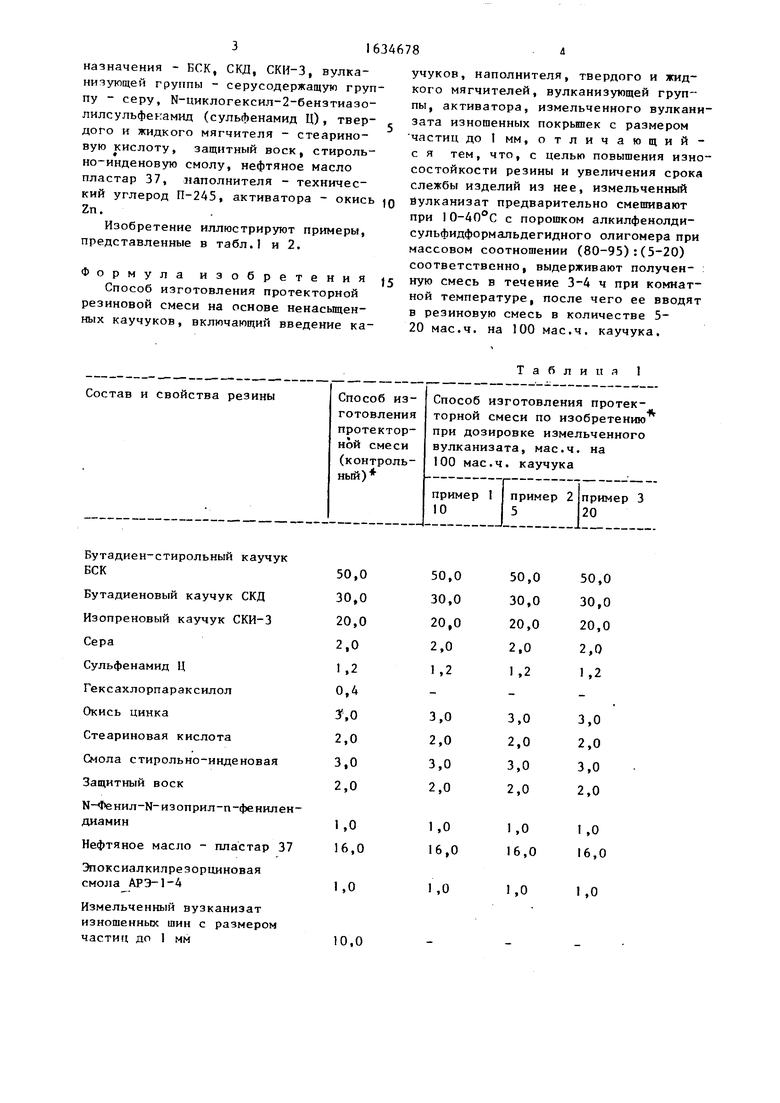

Изобретение иллюстрируют примеры, представленные в табл.1 и 2.

Формула изобретения

Способ изготовления протекторной резиновой смеси на основе ненасыщенных каучуков, включающий введение каучуков, наполнителя, твердого и жидкого мягчителей, вулканизующей группы, активатора, измельченного вулканизата изношенных покрышек с размером частиц до 1 мм, отличающий- с я тем, что, с целью повышения износостойкости резины и увеличения срока слежбы изделий из нее, измельченный

йулканизат предварительно смешивают при I0-40°С с порошком алкилфенолди- сульфидформальдегидного олигомера при массовом соотношении (80-95):(5-20) соответственно, выдерживают полученную смесь в течение 3-4 ч при комнатной температуре, после чего ее вводят в резиновую смесь в количестве 5- 20 мае.ч. на 100 мае.ч. каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения протекторной заготовки | 1988 |

|

SU1678639A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| Способ двухстадийного изготовления резиновой смеси | 1989 |

|

SU1700013A1 |

| Резиновая смесь | 1985 |

|

SU1423560A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2495888C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

Изобретение относится к шинной промышленности, в частности к способам изготовления протекторной резиновой смеси. Изобретение позволяет повысить износостойкость резины и увеличить срок службы изделий из нее за счет того, что измельченный вулкани- зат предварительно смешивают при 10- 40°С с порошком алкилфенолдисульфид- формальдегидного олигомерй при массовом соотношении (80-95):(S-20), выдерживают полученную смесь в течение 3-4 ч при комнатной температуре, после чего ее вводят в резиновую смесь в количестве 5-20 мае.ч. на 100 мае.ч. каучука. 2 табл. SS (Л

и свойства резины

Способ изготовленияпротекторной смеси (контрольный)

Бутадиен-стирольный каучу БСК

Бутадиеновый каучук СКД Изопреновый каучук СКИ-3 Сера

Сульфенамид Ц Гексахлорпараксилол Окись цинка Стеариновая кислота Смола стирольно-инденовая Защитный воск

М-Фенил-N-изоприл-n-фенил диамин

Нефтяное масло - пластар

Эпоксиалкилрезорциновая смола АРЭ-1-4

Измельченный вузканизат изношенных шин с размером частиц до 1 мм

Т а б л и и я 1

Способ изготовления протекторной смеси по изобретению при дозировке измельченного вулканизата, мае.ч. на 100 мае.ч. каучука

1

пример 2 5

пример 3 20

1,0

1,0

1,0

Способ двукстадийный без предварительного перемешивания измельченного вулканизата с октофором 10.

Для примеров 1-3 соотношение измельченного вулканизата с алкилфенолди- сульфидформальдегидным олигомером равно 90:10, температура смешения 25 С, время выдержки 3,5 чИзмельченный вулханизат

изношенных шнн с размером

частиц до I мм10,0

Измельченный вулканиэат изношенных они с размером час гни до I мм, перемешанный с апкилфенолднсулыЪнд- формальдегндныи плигомером -

А кипфенолцис лы нп орчальлегнднын олигомгр

Хоктофор 105)I ,0

Техуглерод П245ТС,О

Пластичность смеси по I ОП 415-530,3

Условное напряжение при

3001 удлинении, кгс см1 Ч 1

Условная прочность при растяжении, кгс/см|Лз

Относительное удлинение, 7- 85 Твердость, усл.ед.Ь2

Истираемость на МИР-1,

о- /кВт-ч212

Износ протектора,

мм/1000 км0,21

Пробег шин, тыс.км57,5

Для примеров 6-6 соотношение итме тьчснно п и. и (ь- чтл ,i ivinftt1 чп iHt утьфилформадьдегнл- ным олнгомером равно 80:20, время рытг ржкн J, г i;irp.T,/pti смешения 10°С; для примеров 7- 9 - соотношение равно 95:5 соответс твенчг, время 4 ч, -. емигра ура смешения 40°С.

Состави гель Ч. 14 утопа Редактор Т.Лазоренко Техред М.Д.щык К РРои-пр ц Ренгк я

- -- --, -

Заказ 731

Тираж 326

ВНИИПИ Государстве нюго комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-15, Раушская наб., д. 4/5

- -.- - - - - - - - - -. .--- - .- -

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина 101

10,0

5,0

2Г5.0

209,020в,0

1 ,20

0,19

54,334,5

0,20 59,3

0,20 59,4

одпигное

| Кошелев Ф.Ф | |||

| и др | |||

| Общая технология резины | |||

| М.: Химия, 1978, с.334- 336 | |||

| Способ получения резиновой смеси | 1981 |

|

SU979398A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-03-15—Публикация

1987-06-11—Подача