Изобретение относится к машиностроению и может быть использовано в химической и энергетической промышленности для обработки внутренних поверхностей тел вращения.

Целью изобретения является повышение качества, производительности обработки и расширение технологических возможностей.

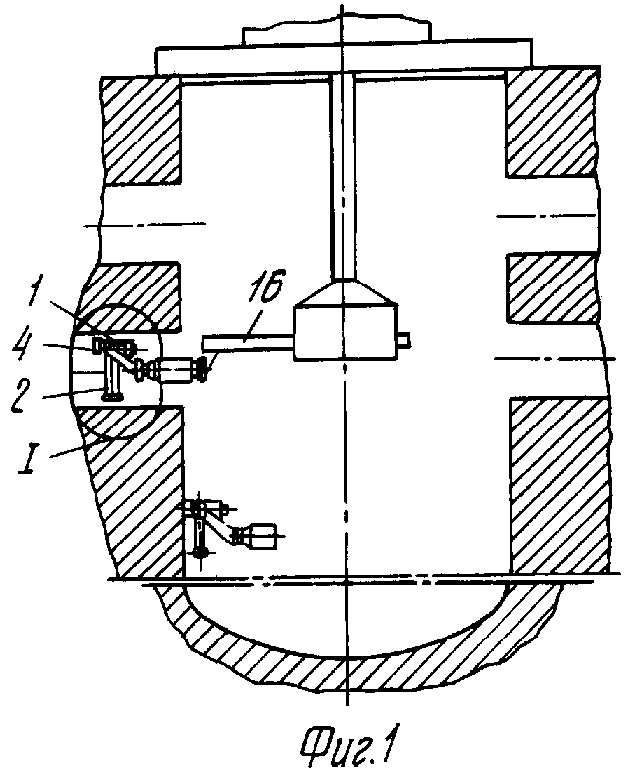

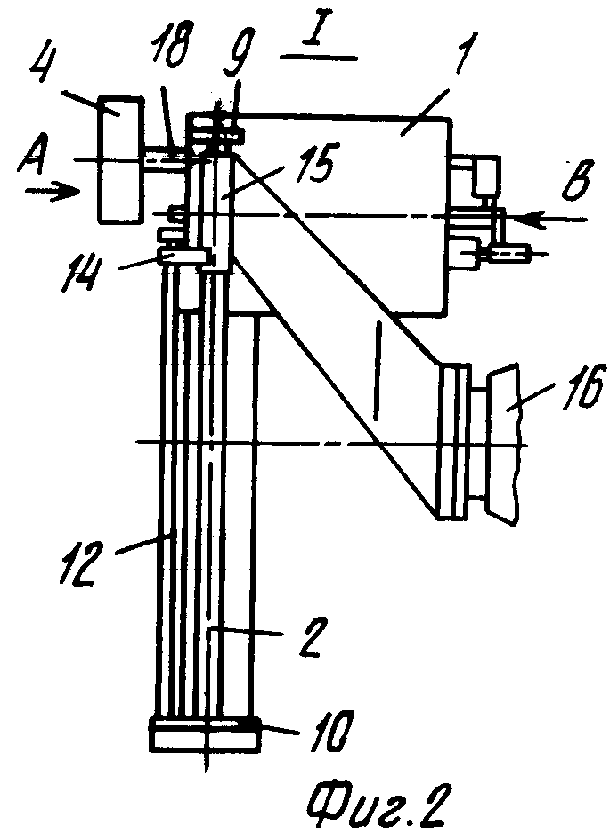

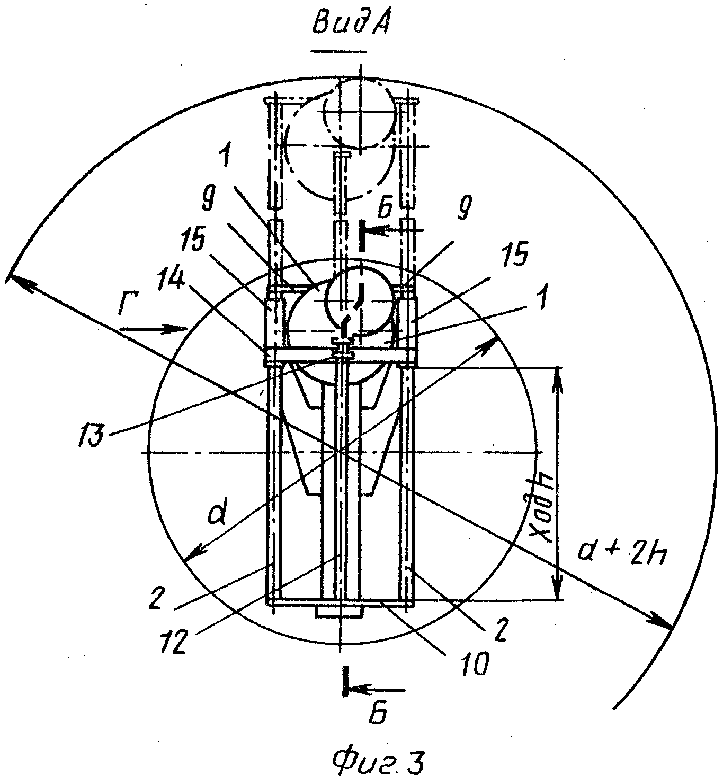

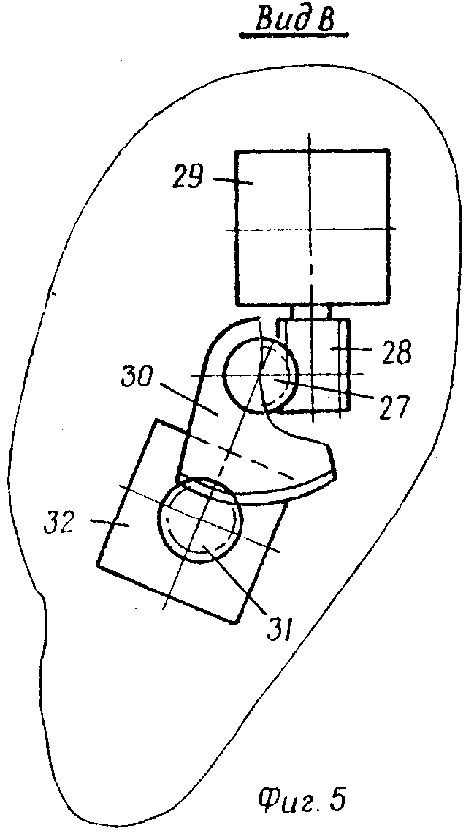

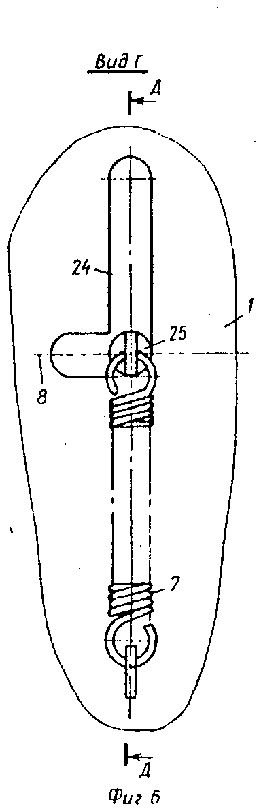

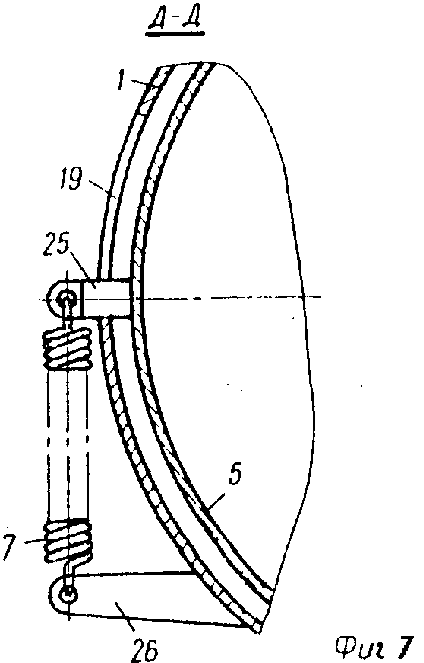

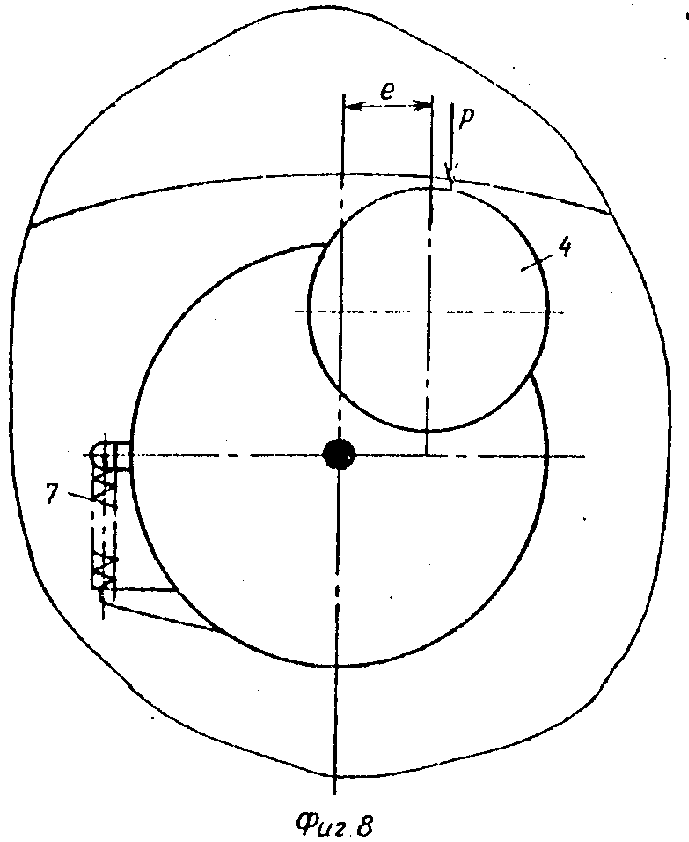

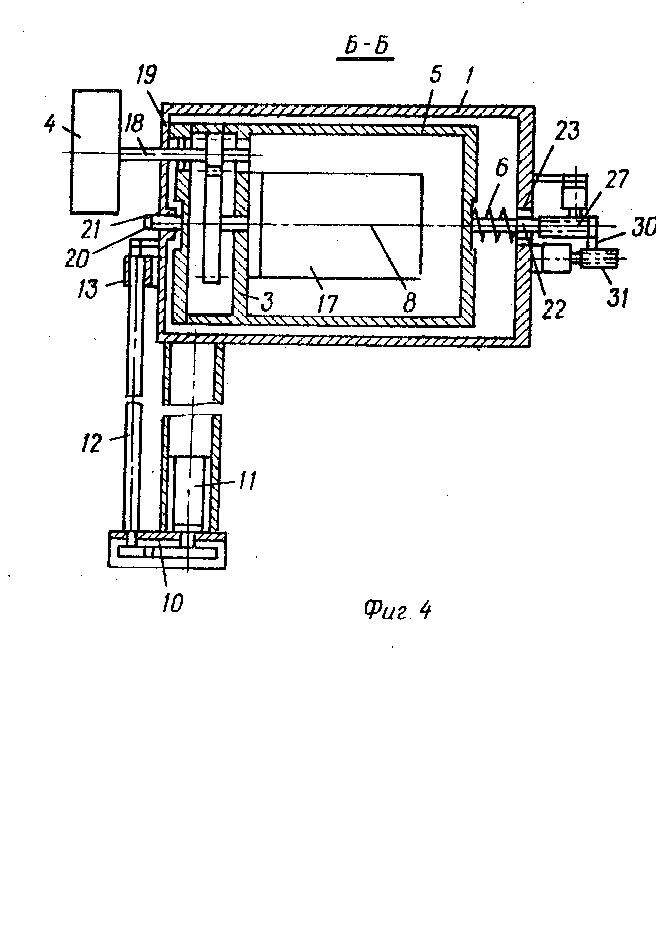

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - узел I на фиг. 1, общий вид устройства; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 2; на фиг. 6 - вид Г на фиг. 3; на фиг. 7 - разрез Д-Д на фиг. 6, связь корпуса и обоймы с помощью пружины; на фиг. 8 - схематично показана сила реакции, возникающая от прижатия инструмента к обрабатываемой поверхности.

Устройство для обработки внутренних поверхностей тел вращения содержит корпус 1, жестко установленный на направляющих 2 и несущий механизм 3 регулировки положения инструмента 4. Механизм 3 регулировки выполнен в виде цилиндрической обоймы 5, установленной внутри корпуса 1 концентрично ему и подпружиненной пружиной 6 к нему в осевом и пружиной 7 в радиальном направлении. Ось 8 корпуса 1 перпендикулярна направляющим 2, а инструмент 4 закреплен на обойме 5 эксцентрично (е - эксцентриситет) оси 8 корпуса 1.

Корпус 1 расположен между двумя параллельными направляющими 2, выполненными в виде двух скалок, которые с одной стороны жестко крепятся к корпусу 1 при помощи проушины 9, а с другой стороны жестко крепятся к плите 10, образуя при этом соединение типа рамы.

На плите 10 между направляющими 2 установлен привод 11 подъема, кинематически связанный с винтом 12, другой конец винта 12 закреплен в корпусе 1 с возможностью вращательного движения. Винт 12, расположенный между направляющими 2, соединен с гайкой 13, которая жестко установлена на кронштейне 14, несущем втулки 15, сквозь которые пропущены направляющие 2.

Кронштейн 14 жестко связан с механизмом 16 доставки устройства.

Механизм 16 обеспечивает доставку устройства в зону проведения работы, центрирование относительно оси обрабатываемой поверхности тела вращения, перемещение инструмента 4 по обрабатываемой поверхности, перемещение в направлении, перпендикулярном направляющим 2. Управление процессом работы производится дистанционно.

На одной стороне обоймы 5 установлен инструмент 4, кинематически связанный с приводом 17 вращения инструмента 4, при этом вал 18 инструмента 4 пропущен сквозь паз 19 в корпусе 1.

На этой же стороне обоймы 5 жестко закреплена ось 20, соосная с осью 8 обоймы 5, пропущенная сквозь втулку 21 корпуса 1. На противоположной стороне обоймы 5 жестко закреплена ось 22, пропущенная сквозь пружину 6, расположенную между обоймой 5 и корпусом 1, соосная с осью 8 обоймы 5, пропущена сквозь втулку 23 корпуса 1. Благодаря такому расположению обоймы 5 относительно корпуса 1, обойма 5 может совершать ограниченные поступательное и колебательные движения за счет выполнения на корпусе 1 Г-образного паза 24 и расположенного в нем упора 25, жестко закрепленного на обойме 5.

На корпусе 1 жестко установлен кронштейн 26, который связан с упором 25 пружиной 7.

На оси 22, выступающей за корпус 1, жестко закреплены круглая рейка 27, связанная с зубчатым колесом 28 датчика 29 обратной связи, жестко установленного на корпусе 1, и зубчатый сектор 30, связанный с зубчатым колесом 31 датчика 32 обратной связи (см. фиг. 5), жестко укрепленного на корпусе 1.

Р - сила реакции, возникающая от прижатия инструмента 4 к обрабатываемой поверхности, h - максимально возможный ход инструмента, d - минимальный диаметр тела вращения (патрубка), который может обработать устройство, d + 2h - максимальный диаметр, который может обработать устройство, е - эксцентриситет оси вращения инструмента 4 и оси 8 обоймы 5.

Устройство для обработки внутренних поверхностей тела вращения работает следующим образом.

Для обработки патрубком механизм 16 доставляет и центрирует устройство относительно оси обрабатываемой поверхности.

Включаем привод 11 подачи, приводится в движение винт 12, который вворачивается в гайку 13, в результате чего происходит перемещение направляющих 2 и корпуса 1 относительно неподвижных втулок 15.

Инструмент 4 своей цилиндрической поверхностью входит в контакт с обрабатываемой поверхностью и под действием возникающих сил реакции вместе с обоймой 5 поворачивается вокруг оси 8, преодолевая усилие пружины 7, упор 25 входит в перпендикулярно расположенную к оси 8 часть паза 24.

Зубчатый сектор 30 поворачивают зубчатое колесо 31 датчика 32 обратной связи.

В момент контакта инструмента 4 с обрабатываемой поверхностью происходит включение датчика 32 обратной связи.

При обработке внутренних поверхностей тел вращения не происходит нарушения зацепления круглой рейки 27 и зубчатого колеса 28.

При дальнейшей работе привода 11 подачи направляющие 2 и корпус 1 продолжают перемещение относительно неподвижных втулок 15, заставляя совершать дальнейший поворот обоймы 5, возрастает величина сил реакции за счет преодоления возрастающего усилия пружины 7.

При достижении величины сил реакции (усилие прижима) до расчетной происходит определенный поворот обоймы 5 относительно корпуса 1, это ведет за собой определенный поворот зубчатого сектора 30 и зубчатого колеса 31. Датчик 32 обратной связи отключает привод 11 подачи в том случае, когда зубчатое колесо 31 повернется на определенную величину. Датчик 32 обратной связи настраивается на расчетное усилие прижима заранее.

При работе силы реакции (усилие прижима) могут колебаться как в сторону увеличения, так и уменьшения за счет износа инструмента 4 и неровности обрабатываемой поверхности.

При увеличении сил реакции датчик 32 обратной связи включает привод 11 подачи и инструмент 4 отводится от обрабатываемой поверхности до тех пор, пока силы реакции (усилие прижима) не достигли расчетной величины.

Устройство выполнено так, что позволяет обрабатывать взаимно перпендикулярные поверхности.

При обработке поверхностей торцом инструмента 4 работа осуществляется следующим образом.

Устройство доставляется к обрабатываемой поверхности механизма 16 доставки.

Подвод и отвод инструмента 4 к обрабатываемой поверхности осуществляет один из приводов механизма 16 доставки, осуществляющий перемещение устройства в направлении, перпендикулярном к направляющим 2.

Включаем один из приводов механизма 16 доставки и подводим инструмент 4 к поверхности.

Инструмент 4 своей торцовой поверхностью входит в контакт с обрабатываемой поверхностью и под действием возникающих сил реакции вместе с обоймой 5 совершает поступательное перемещение вдоль оси 8, преодолевая усилие пружины 6. Упор 25 входит в параллельно расположенную к оси 8 часть паза 24.

Круглая рейка 27, совершая поступательное перемещение, поворачивает зубчатое колесо 28 датчика 29 обратной связи. В момент контакта инструмента 4 с обрабатываемой поверхностью происходит включение датчика 29 обратной связи.

При обработке поверхностей, перпендикулярно расположенных к оси 8, не происходит нарушения зацепления зубчатого сектора 30 и зубчатого колеса 31 датчика 32 обратной связи.

При дальнейшем перемещении устройства к обрабатываемой поверхности силы реакции (усилие прижима) за счет преодоления усилия пружины 6 достигают расчетной величины, происходит определенное поступательное перемещение обоймы 5 и круглой рейки 27 относительно корпуса 1, это ведет за собой определенный поворот зубчатого колеса 26 датчика 29 обратной связи. Датчик 29 обратной связи при совершении определенного поворота зубчатым колесом 28 отключает один из приводов механизма 16 доставки.

Датчик 29 обратной связи настраивается на определенное усилие прижима заранее.

При работе силы реакции (усилие прижима) могут колебаться как в сторону увеличения, так и уменьшения за счет износа инструмента 4 и неровностей поверхности.

При увеличении сил реакции (усилие прижима) датчик обратной связи включает один из приводов механизма 16 доставки и отводит инструмент 4 от обрабатываемой поверхности до тех пор, пока силы реакции (усилие прижима) не достигнут расчетной величины. (56) Авторское свидетельство СССР N 347173, кл. В 24 В 5/12, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки резьбы ходовых винтов | 1980 |

|

SU895599A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для обработки плоских поверхностей деталей | 1982 |

|

SU1047667A1 |

| Устройство для обработки внутреннихпОВЕРХНОСТЕй ТЕл ВРАщЕНия | 1979 |

|

SU841920A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2012497C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2024334C1 |

| Устройство для точного радиального перемещения инструмента | 1980 |

|

SU931311A1 |

Изобретение относится к машиностроению и может быть использовано в химической и энергетической промышленности для обработки внутренних поверхностей тел вращения. Цель изобретения - повышение качества, производительности обработки и расширения технологических возможностей. Механизм 3 регулировки выполнен в виде цилиндрической обоймы 5, установленной внутри корпуса 1 концентрично ему и подпружиненной пружиной 6 к нему в осевом и еще одной пружиной в радиальном направлении. Ось 8 корпуса 1 перпендикулярна направляющим. Инструмент 4 закреплен на обойме 5 эксцентрично оси 8. Устройство позволяет обрабатывать взаимно-перпендикулярные поверхности. 8 ил.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ, содержащее корпус, установленный на направляющих и несущий механизм регулировки положения инструмента, включающий поворотную обойму, отличающееся тем, что, с целью улучшения качества обработки поверхности, повышения производительности и расширения технологических возможностей, поворотная обойма установлена в корпусе концентрично и подпружинена к нему в осевом и радиальном направлениях, при этом ось корпуса перпендикулярна направляющим, а вал инструмента закреплен на обойме эксцентрично оси корпуса.

Авторы

Даты

1994-04-15—Публикация

1989-01-04—Подача