фигЛ

Изобретение относится к абразивной обработке плоских поверхностей деталей, преимущественно малогабаритных, в виде дисков, колец, пластин и др. и может быть использовано в плоскодоводочных станках, применяемых при односторонней обработке.

Цель изобретения - повышение производительности обработки за счет снятия любого припуска независимо от отношения величины припуска к толщине обрабатываемой детали и уменьшение вспомогательного времени, необходимого на загрузку и выгрузку деталей.

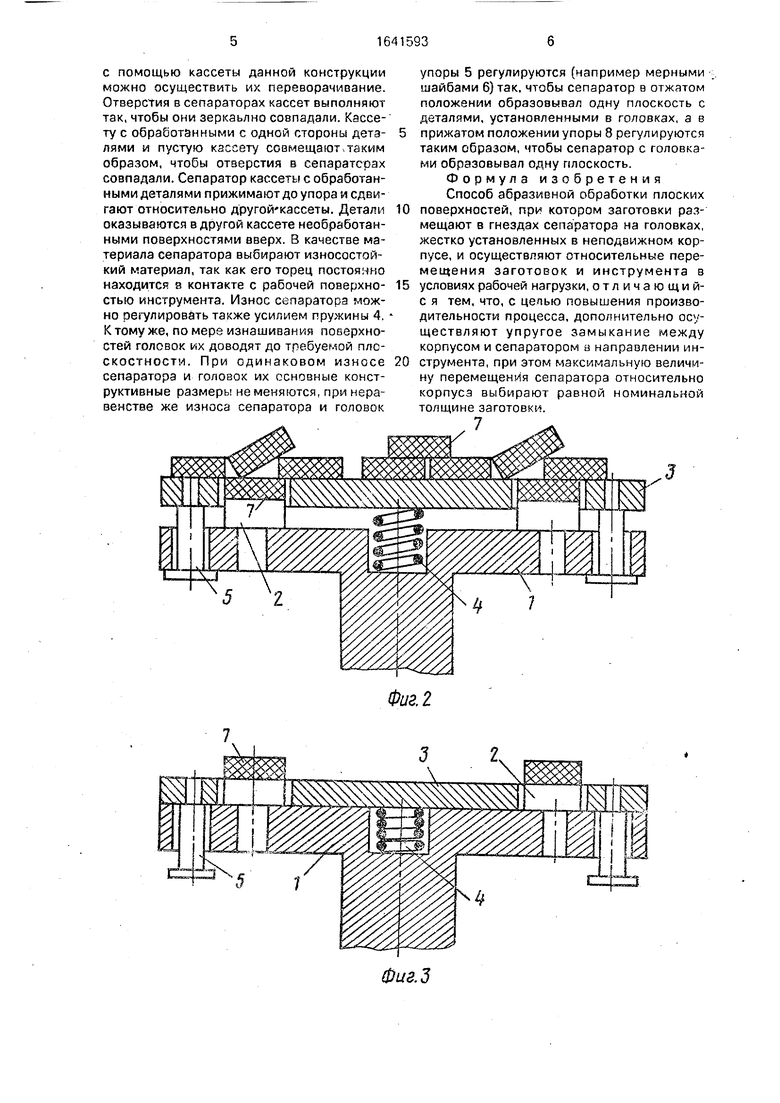

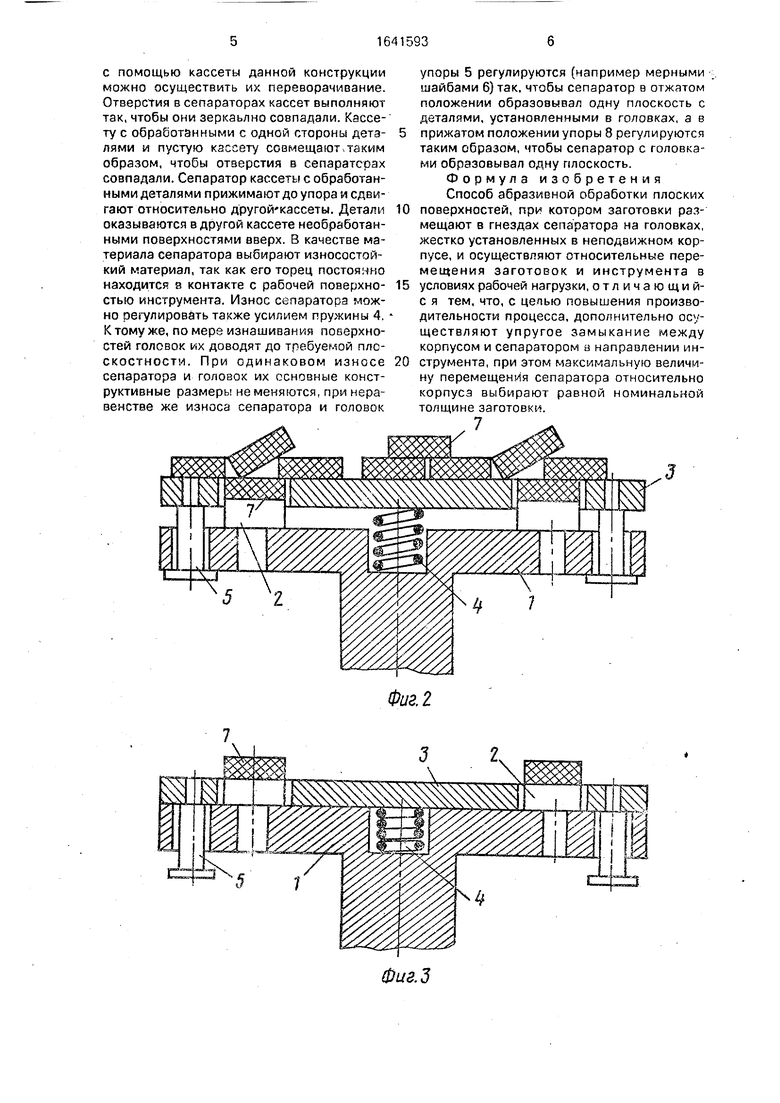

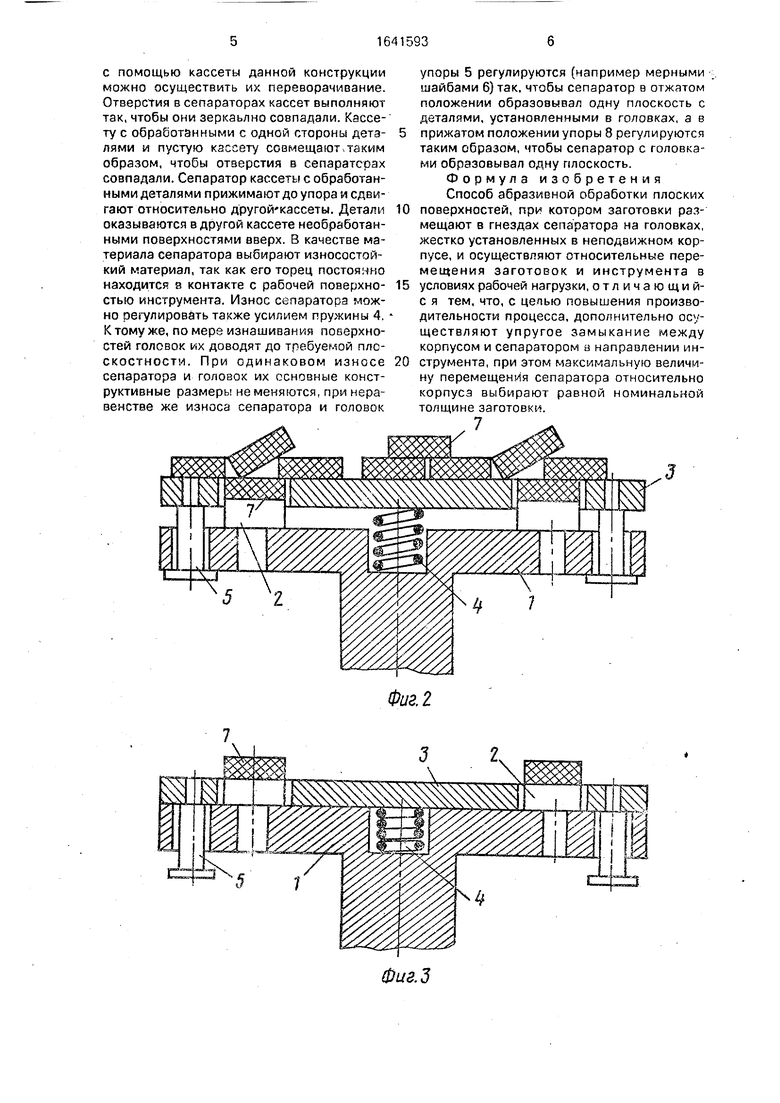

На фиг.1 представлена схема реализации способа; на фиг,2 - кассета в момент загрузки деталей; на фиг.З - то же, в момент - выгрузки деталей; на фиг.4 - вариант выполнения кассеты с дополнительными упорами.

Предложенный способ реализуют следующим образом.

Берут кассету, состоящую из корпуса 1 с. закрепленными (запрессованными или приклеенными) в нем головками 2, Головки

2установлены в отверстиях сепаратора 3. Сепаратор 3 имеет возможность осевого перемещения относительно корпуса 1, за счет размещения между корпусом 1 и внешней поверхностью сепаратора 3 упругого элемента 4 (например пружины), который равномерно отжимает сепаратор 3 от корпуса 1, Во избежание выпадения сепаратора

3из корпуса 1 на сепараторе 3 установлены упоры 5, которые в крайнем отжатом положении упираются в корпус 1 или не мерные шайбы б и удерживают сепаратор. Внешняя поверхность сепаратора 3 выполнена плоской и в крайнем отжатом положении лежит в одной плоскости с установленными в головках 2 деталями 7, а в крайнем прижатом положении (фиг.З, 4) внешняя позерхность сепаратора 3 упирается в корпус 1 или на дополнительные регулировочные упоры 0 и при этом расположена в одной плоскости с поверхностями головок 2.

Кассету собирают следующим образом. Головки 2 жестко закрепляются (в данном случае запрессовываются) в корпусе 1. Плоскости головок 2, ча которые укладываются детали 7, доводят до требуемой плоскостности. Сепаратор 3 надезгют а чоопус 1 и головки 2, предварительно установив упругий элемент, в частности пружину 4, што- рая должна обеспечивать свободное равномерное перемещение сепаратора 3. После атого на сепараторе 3 закрепляют упоры 5, которые упираются в корпус 1 и предотвращают выпадение сепаратора из него. Конструктивные размеры упоров 5 подобраны таким образом, итобы величина перемещения сепаратора была равна толщине обрабатываемых деталей, при этом сепаратор и головки в крайнем прижатом положении расположены в одной плоскости, В

другом исполнении конструктивные размеры упоров 5 подбираются (можно регулировать мерными шайбами 6) так, чтобы сепаратор э отжатом положении образовывал с деталями 7, установленными на голо0 оках 2, одну плоскость, а в прижатом положении упоры 8 регулируются таким образом, чтобы сепаратор 3 с головками 2 об- 1 разовывэл одну плоскость.

Способ осуществляют следующим обра5 зом. На поверхность сепаратора 3 и головок 2 без ориентации сыпят обрабатываемые детали 7 (примерно в два раза больше, чем вмещает кассета) и круговыми движениями руки способствуют попадание деталей в от0 веостие, образовавшееся в сепараторе 3 нзд головками 2 (фмг.2) (высота образовавшегося отверстия равна толщине обрабаты- ваемых цеталей). Оставшиеся на образовавшейся плоскости детали сдвига5 ют с сепаратора t5 сбрасывают с кассеты. Такой прием обеспечивает 70-100% запол: нение кассеты. При малом количестве одно- временио обрабатываемых деталей оставшиеся вакантные места дополняют, а

0 при большом - сразу подвергают шлифовке. Кассету с деталями 7 устанавливают на шлифовальный круг 9 (доводочный диск) так, чтобы детали 7 не выходили за шлифовальный круг 9. Производят рабочую подачу кас5 сеты относительно шлифовального круга 9 (или наоборот), и сообщают им относительные перемещения, При шлифовании деталей 7 сепаратор 3 скользит, по шлифовальному кругу 9, сжимая пружину 4.

0 По мере снятия припуска с деталей, т.е. уменьшения их толщины, сепаратор 3 перемещается на ту же величину и детали постоянно удерживаются в отверстиях. Подобн ое слежение сепаратора 3 за толщиной дета5 лей 7 может продолжаться до любой толщины деталей, После достижения желаемого размера деталей по толщине кассету рьшо- дят из соприкосновения со шлифовальным кругом 9. При этом под действием пружины

0 4 сепаратор 3 отжимается от корпуса 1 и принимает начальное положение. После этого сепаратор 3 прижимают к корпусу 1 до упора, преодолевая при этом усилие пружины 4, и по образовавшейся плоское in повер5 хностей сепаратора 3 и головок 2 сбрасывают (сдвигают) обработанные детали (фмг.З). В эгом же положении очищают рабочие поверхности головок 2 от продуктов предыдущей обработка, При необходи- мости обработки деталей с другой стороны

с помощью кассеты данной конструкции можно осуществить их переворачивание. Отверстия в сепараторах кассет выполняют так, чтобы они зеркаьлно совпадали. Кассету с обработанными с одной стороны деталями и пустую кассету совмещают таким образом, чтобы отверстия в сепараторах совпадали. Сепаратор кассеты с обработанными деталями прижимают до упора и сдвигают относительно другой кассеты. Детали оказываются в другой кассете необработанными поверхностями вверх. В качестве материала сепаратора выбирают износостойкий материал, так как его торец постоянно находится в контакте с рабочей поверхностью инструмента. Износ сепаратора можно регулировать также усилием пружины 4. К тому же, по мере изнашивания поверхностей головок их доводят до требуемой плоскостности. При одинаковом износе сепаратора и головок их основные конструктивные размеры не меняются, при неравенстве же износа сепаратора и головок

упоры 5 регулируются (например мерными шайбами 6) так, чтобы сепаратор в отжатом положении образовывал одну плоскость с деталями, установленными в головках, а в

прижатом положении упоры 8 регулируются таким образом, чтобы сепаратор с головками образовывал одну плоскость. Формула изобретения Способ абразивной обработки плоских

поверхностей, при котором заготовки размещают в гнездах сепаратора на головках, жестко установленных в неподвижном корпусе, и осуществляют относительные перемещения заготовок и инструмента в

условиях рабочей нагрузки, отличающий- с я тем, что, с целью повышения производительности процесса, дополнительно осуществляют упругое замыкание между корпусом и сепаратором в направлении инструмента, при этом максимальную величину перемещения сепаратора относительно корпуса выбирают равной номинальной толщине заготовки.

Ч/

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Кассета плоскодоводочного станка для односторонней обработки деталей | 1977 |

|

SU715307A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Станок для прецизионного шлифования плоских поверхностей деталей | 1980 |

|

SU897477A2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2203798C2 |

| Устройство для абразивной обработки деталей типа тел вращения | 1979 |

|

SU856763A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2073595C1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Комбинированный шлифовальный инструмент | 1988 |

|

SU1609628A1 |

Изобретение относится к абразивной обработке плоских поверхностей деталей, преимущественно малогабаритных в виде дисков, колец, пластин и др., и может быть использовано в плоскодоводочных станках, применяемых при односторонней обработке. Цель изобретения - повышение производительности за счет снятия любого припуска независимо от отношения величины припуска к толщине обрабатываемой детали и уменьшение вспомогательного времени, необходимого на загрузку и выгрузку деталей. Для осуществления способа используют кассету, имеющую корпус 1 с закрепленными в нем головками 2, предназначенными для установки на них обрабатываемых деталей 7, и сепаратор 3 со сквозными отверстиями для головок 2, установленный с возможностью осевого перемещения относительно корпуса за счет установки упругого элемента 4 между корпусом 1 кассеты и. внутренней поверхностью сепаратора 3. Кассету с деталями устанавливают на инструмент 9, прижимают их друг к другу и сообщают им относительные перемещения. В процессе обработки сепаратор сжимает упругий элемент 4 и по мере съема припуска с деталей перемещается относительно корпуса на ту же величину. После достижения заданного размера кассету выводят из соприкосновения с инструментом, а сепаратор под действием упругого элемента отжимается от корпуса и занимает первоначальное положение. 4 ил. сл С

Фиг. 2

фиг.З

ФизЛ Т

| Кассета плоскодоводочного станка для односторонней обработки деталей | 1977 |

|

SU715307A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-04-15—Публикация

1986-03-03—Подача