Изобретение относится к машиностроению и может быть использовано для ориентированной подачи деталей в технологическое оборудование различного назначения.

Целью изобретения является повышение надежности и долговечности работы устройства за счет исключения износа отдельных узлов механизма подъема деталей.

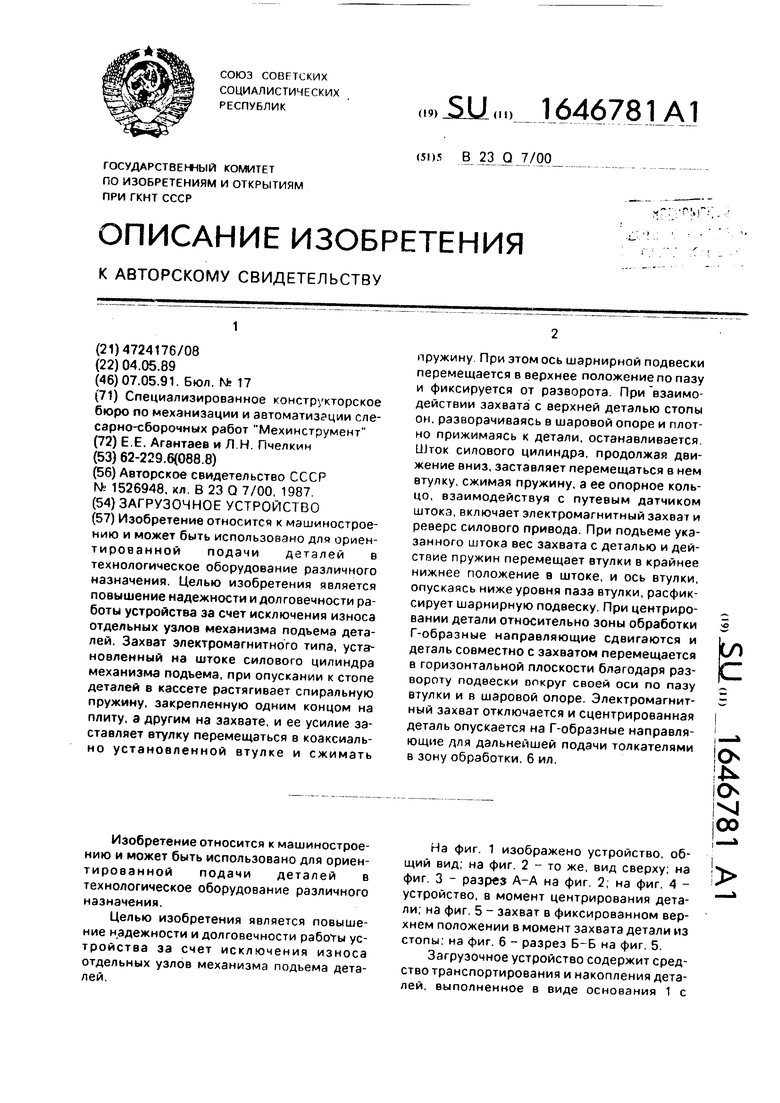

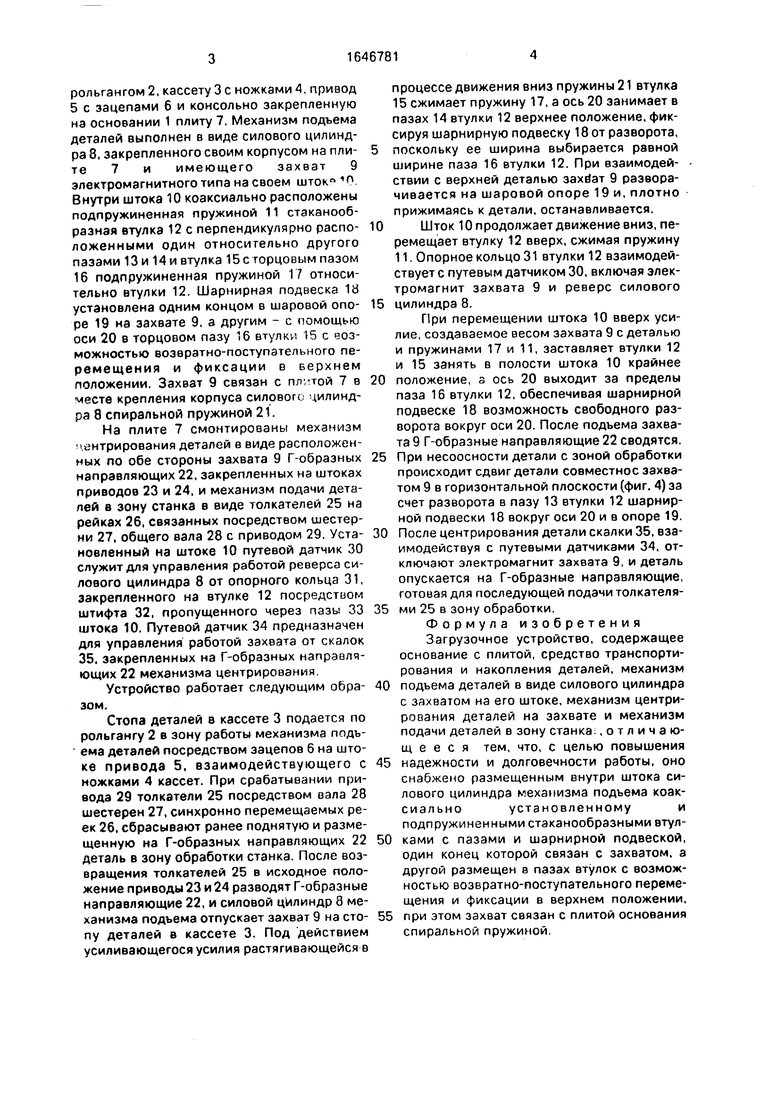

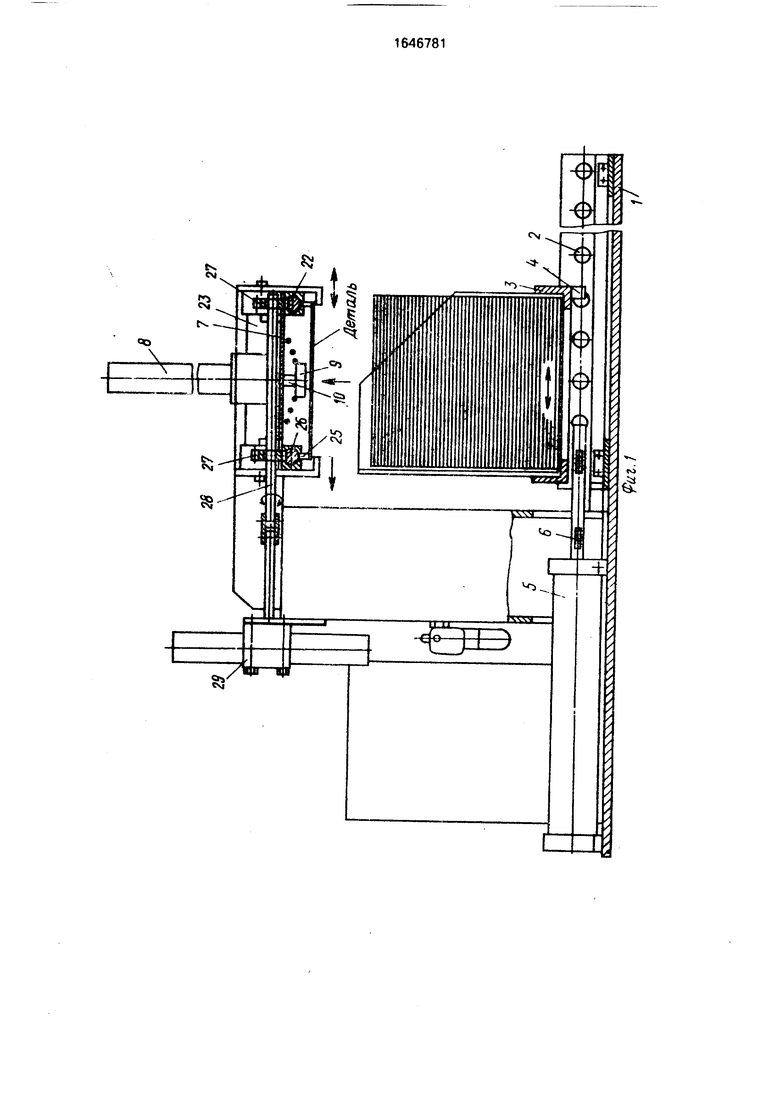

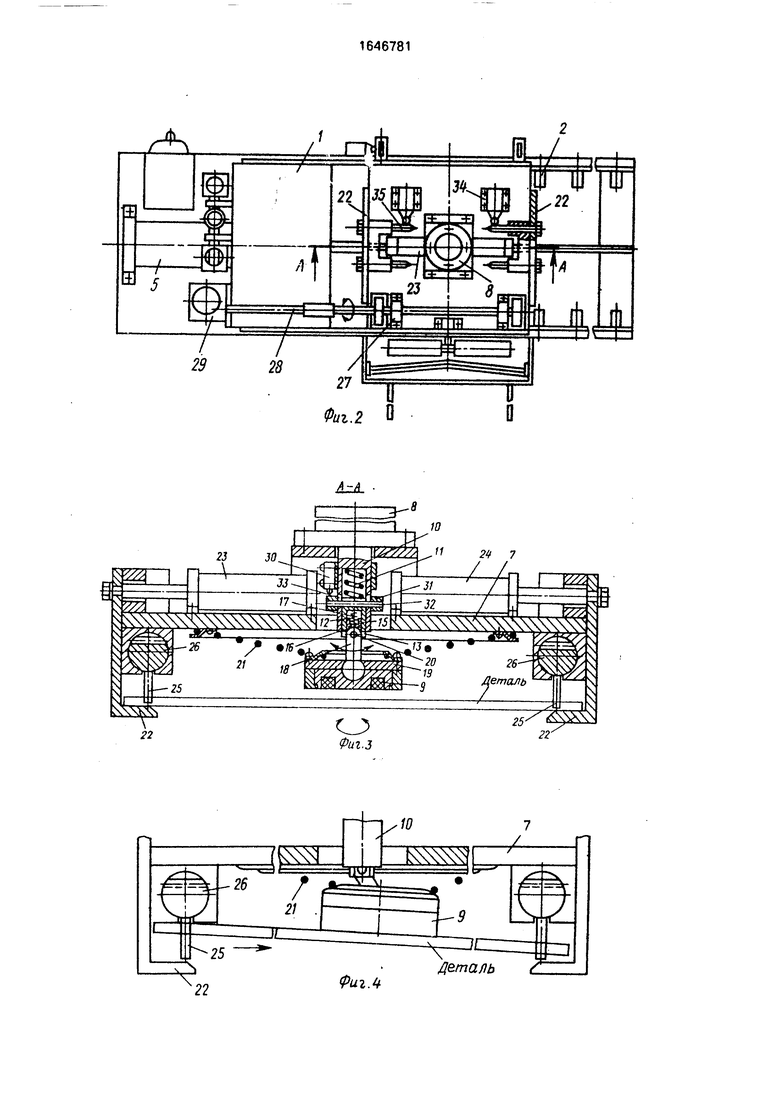

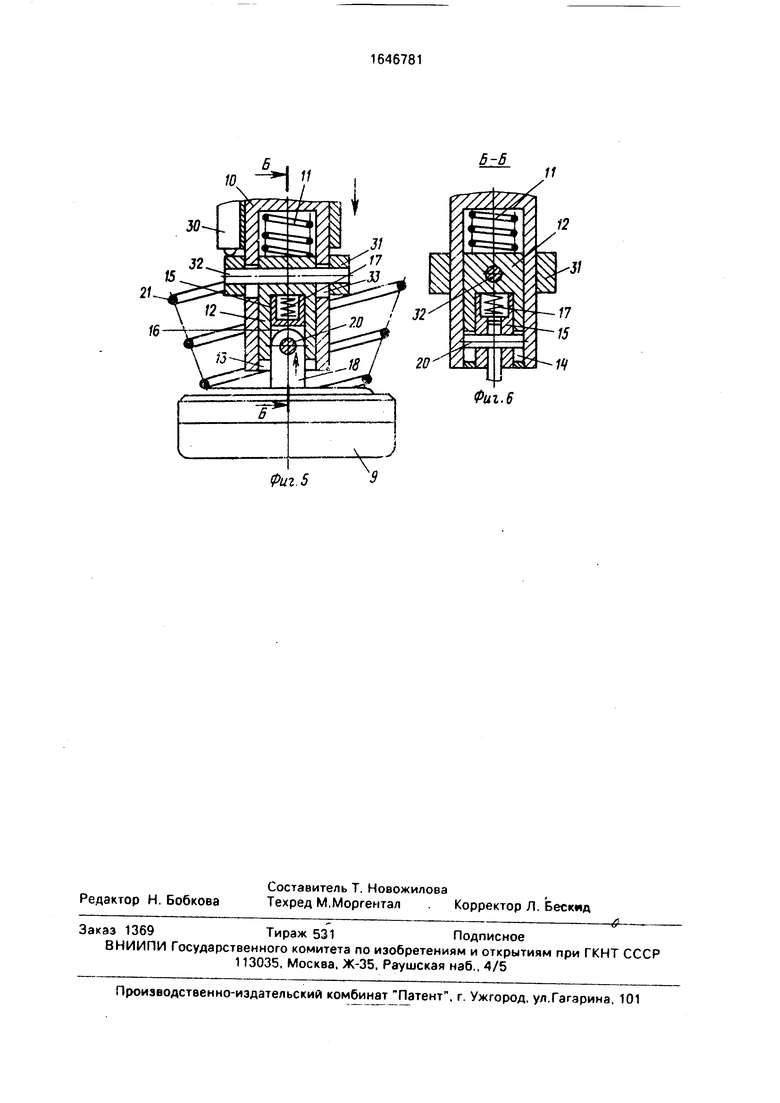

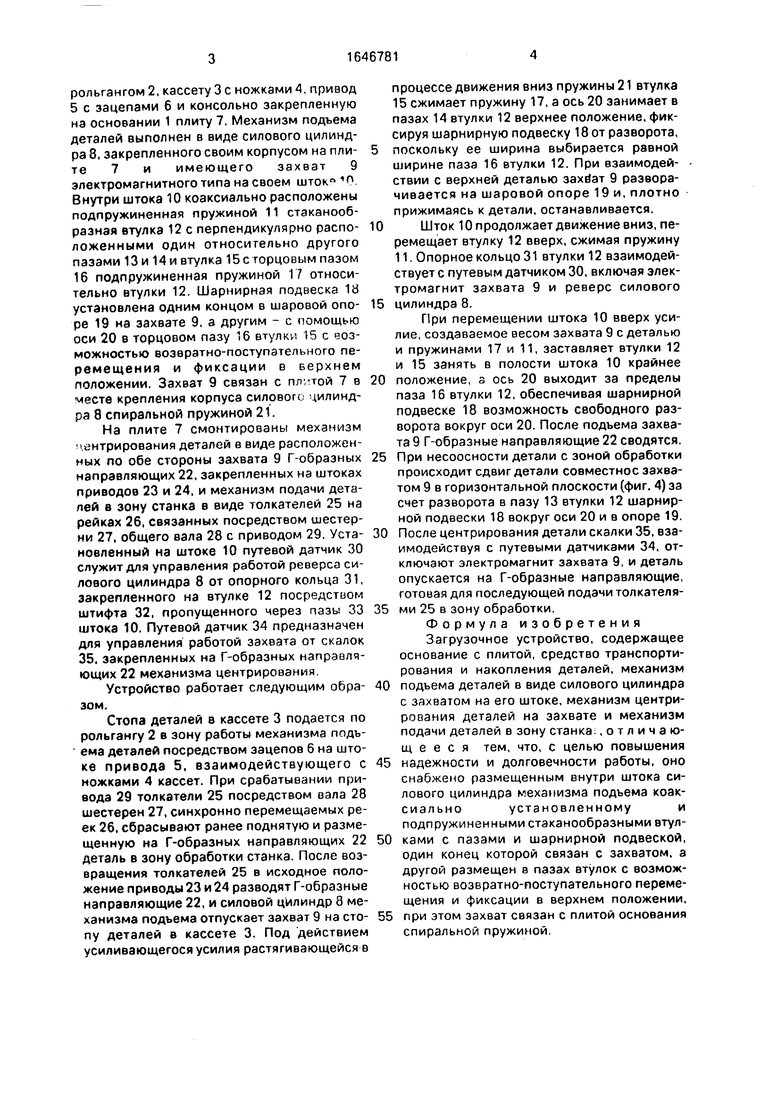

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разре А-А на фиг. 2, на фиг. 4 - устройство, в момент центрирования детали; на фиг. 5 - захват в фиксированном верхнем положении в момент захвата детали из стопы; на фиг. б - разрез Б-Б на фиг. 5.

Загрузочное устройство содержит средство транспортирования и накопления деталей, выполненное в виде основания 1 с

рольгангом 2, кассету 3 с ножками 4, привод 5 с зацепами 6 и консольно закрепленную на основании 1 плиту 7. Механизм подъема деталей выполнен в виде силового цилиндра 8, закрепленного своим корпусом на плите 7 и имеющего захват 9 электромагнитного типа на своем шток0 о. Внутри штока 10 коаксиально расположены подпружиненная пружиной 11 стаканооб- разная втулка 12 с перпендикулярно расположенными один относительно другого пазами 13 и 14 и втулка 15с торцовым пазом 16 подпружиненная пружиной 17 относительно втулки 12. Шарнирная подвеска 18 установлена одним концом в шаровой опоре 19 на захвате 9, а другим - с помощью оси 20 в торцовом пазу 16 втулки (5 с возможностью возвратно-поступательного перемещения и фиксации в верхнем положении. Захват 9 связан с плитой 7 в месте крепления корпуса силового цилиндра 8 спиральной пружиной 21.

На плите 7 смонтированы механизм центрирования деталей в виде расположенных по обе стороны захвата 9 Г-обраэных направляющих 22, закрепленных на штоках приводов 23 и 24, и механизм подачи деталей в зону станка в виде толкателей 25 на рейках 26, связанных посредством шестерни 27, общего вала 28 с приводом 29. Установленный на штоке 10 путевой датчик 30 служит для управления работой реверса силового цилиндра 8 от опорного кольца 31, закрепленного на втулке 12 посредством штифта 32, пропущенного через пазы 33 штока 10. Путевой датчик 34 предназначен для управления работой захвата от скалок 35, закрепленных на Г-образных направляющих 22 механизма центрирования.

Устройство работает следующим образом.

Стопа деталей в кассете 3 подается по рольгангу 2 в зону работы механизма подъ- ема деталей посредством зацепов 6 на штоке привода 5, взаимодействующего с ножками 4 кассет. При срабатывании привода 29 толкатели 25 посредством вала 28 шестерен 27, синхронно перемещаемых реек 26. сбрасывают ранее поднятую и размещенную на Г-образных направляющих 22 деталь в зону обработки станка. После возвращения толкателей 25 в исходное положение приводы 23 и 24 разводят Г-образные направляющие 22, и силовой цилиндр 8 механизма подъема отпускает захват 9 на стопу деталей в кассете 3. Под действием усиливающегося усилия растягивающейся в

процессе движения вниз пружины 21 втулка 15 сжимает пружину 17, а ось 20 занимает в пазах 14 втулки 12 верхнее положение, фиксируя шарнирную подвеску 18 от разворота,

поскольку ее ширина выбирается равной ширине паза 16 втулки 12. При взаимодействии с верхней деталью захйат 9 разворачивается на шаровой опоре 19 и, плотно прижимаясь к детали, останавливается.

Шток 10 продолжает движение вниз, перемещает втулку 12 вверх, сжимая пружину 11. Опорное кольцо 31 втулки 12 взаимодействует с путевым датчиком 30, включая электромагнит захвата 9 и реверс силового

цилиндра 8.

При перемещении штока 10 вверх усилие, создаваемое весом захвата 9 с деталью и пружинами 17 и 11, заставляет втулки 12 и 15 занять в полости штока 10 крайнее

положение, з ось 20 выходит за пределы паза 16 втулки 12, обеспечивая шарнирной подвеске 18 возможность свободного разворота вокруг оси 20. После подъема захвата 9 Г-образные направляющие 22 сводятся.

При несоосности детали с зоной обработки происходит сдвиг детали совместное захватом 9 в горизонтальной плоскости (фиг. 4) за счет разворота в пазу 13 втулки 12 шарнирной подвески 18 вокруг оси 20 и в опоре 19.

После центрирования детали скалки 35, взаимодействуя с путевыми датчиками 34, отключают электромагнит захвата 9, и деталь опускается на Г-образные направляющие, готовая для последующей подачи толкателями 25 в зону обработки.

Формула изобретения Загрузочное устройство, содержащее основание с плитой, средство транспортирования и накопления деталей, механизм

подъема деталей в виде силового цилиндра с захватом на его штоке, механизм центрирования деталей на захвате и механизм подачи деталей в зону станка, .отличающееся тем, что, с целью повышения

надежности и долговечности работы, оно снабжено размещенным внутри штока силового цилиндра механизма подъема коаксиальноустановленномуиподпружиненными стаканообразными втуяками с пазами и шарнирной подвеской, один конец которой связан с захватом, а другой размещен в пазах втулок с возможностью возвратно-поступательного перемещения и фиксации в верхнем положении,

при этом захват связан с плитой основания спиральной пружиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Многоинструментальный двусторонний агрегатный станок | 1986 |

|

SU1386415A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для шаговой подачи стопы заготовок | 1984 |

|

SU1194544A1 |

Изобретение относится к машиностроению и может быть использовано для ориен- тированной подачи деталей в технологическое оборудование различного назначения. Целью изобретения является повышение надежности и долговечности работы устройства за счет исключения износа отдельных узлов механизма подъема деталей. Захват электромагнитного типа, установленный на штоке силового цилиндра механизма подъема, при опускании к стопе деталей в кассете растягивает спиральную пружину, закрепленную одним концом на плиту, а другим на захвате, и ее усилие заставляет втулку перемещаться в коаксиаль- но установленной втулке и сжимать пружину При этом ось шарнирной подвески перемещается в верхнее положение по пазу и фиксируется от разворота. При взаимодействии захвата с верхней деталью стопы он. разворачиваясь в шаровой опоре и плотно прижимаясь к детали, останавливается. Шток силового цилиндра, продолжая движение вниз, заставляет перемещаться в нем втулку, сжимая пружину, а ее опорное кольцо, взаимодействуя с путевым датчиком штокэ, включает электромагнитный захват и реверс силового привода. При подъеме указанного штока вес захвата с деталью и действие пружин перемещает втулки в крайнее нижнее положение в штоке, и ось втулки, опускаясь ниже уровня паза втулки, рэсфик- сирует шарнирную подвеску. При центрировании детали относительно зоны обработки Г-образные направляющие сдвигаются и деталь совместно с захватом перемещается в горизонтальной плоскости благодаря развороту подвески оокруг своей оси по пазу втулки и в шаровой опоре. Электромагнитный захват отключается и сцентрированная деталь опускается на Г-образные направляющие для дальнейшей подачи толкателями в зону обработки. 6 ил, о Ј О 00

L 819 ИI

/

« S

л ута ....... .

x w v iy/-i IL-rt / гЩЗШГЧ /pjT

т

/

L tit

Ј гпф

С

81

IZ

« S

..

гг

or

fz

I

NK

L8I9f9l

Ю.

Фиг. 5

В-Б

/

11

12

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1526948A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-07—Публикация

1989-05-04—Подача