Изобретение относится к смесительным установкам передвижного действия и предназначена для приготовления различных композиционных по- пимерных материалов, в частности продуктов на основе смеси жидких полимеров и ферромагнитных порошков . с вязкостью готовой массы до 10 П.

Цель изобретения - повышение производительности установки и качества конечного продукта за счет увеличения эффективности смешения.

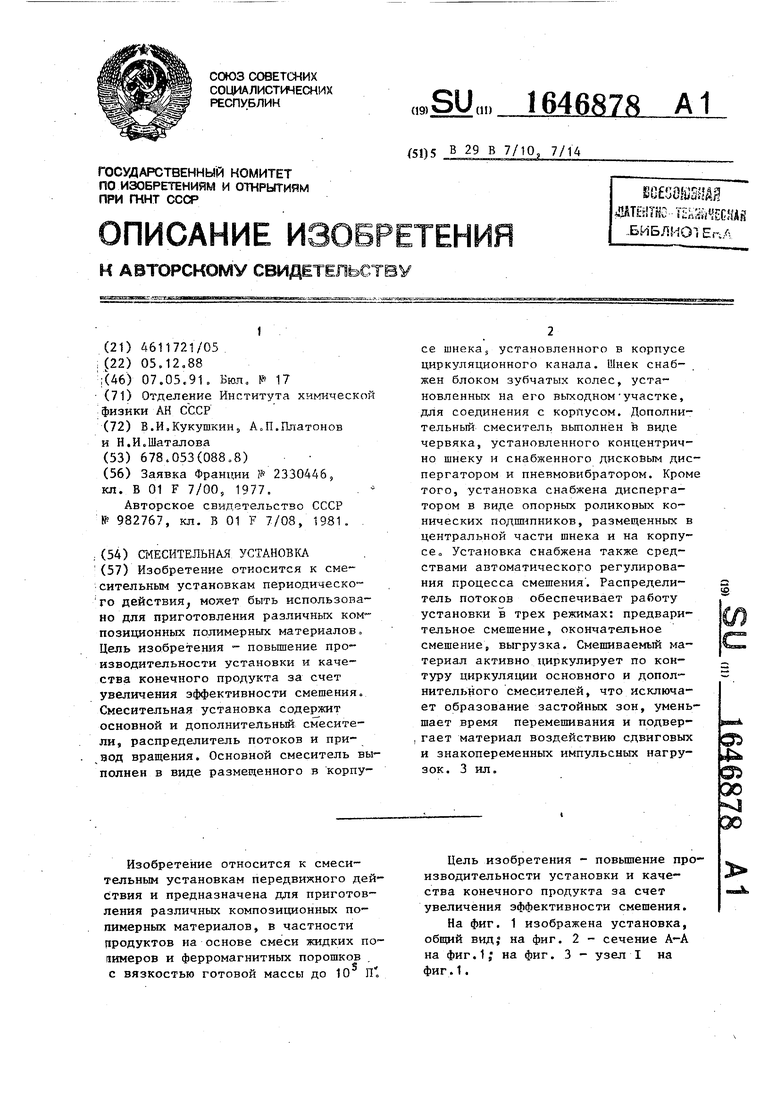

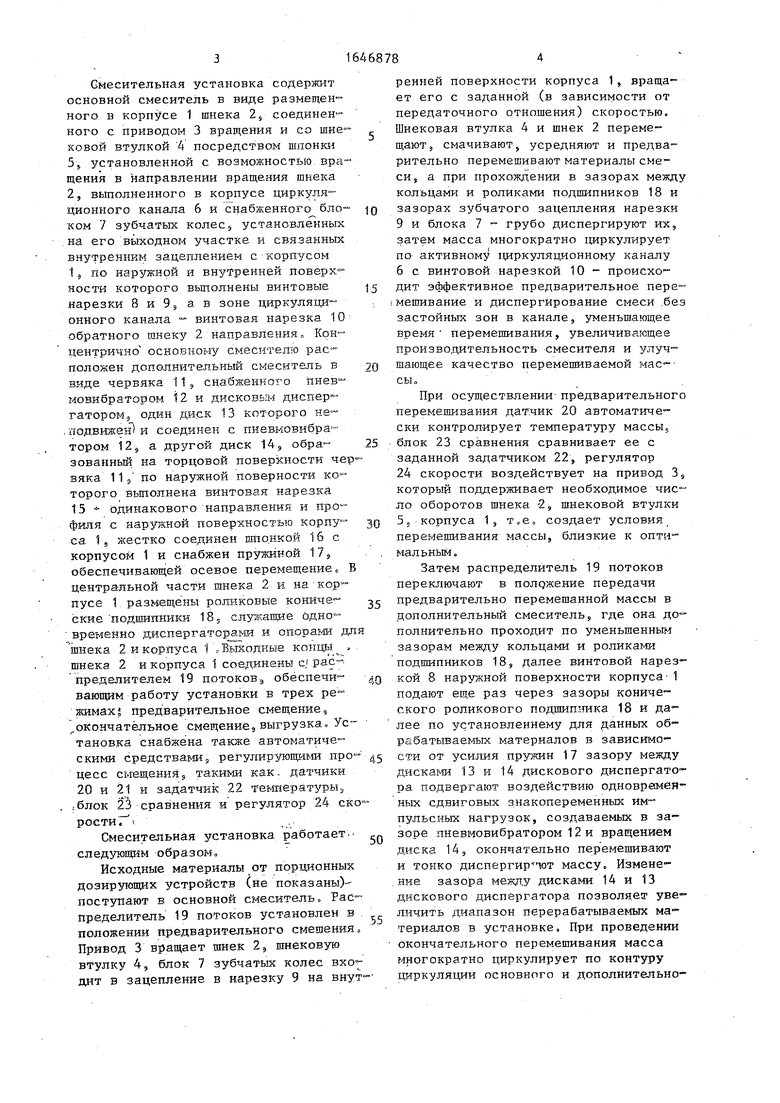

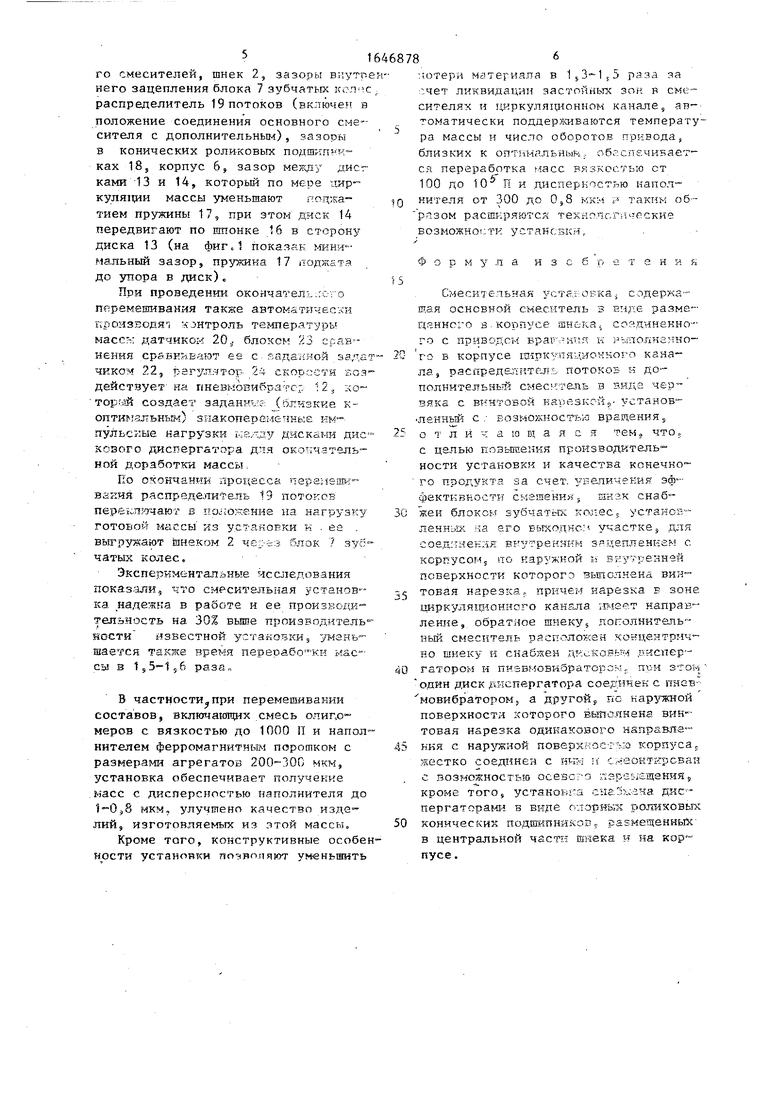

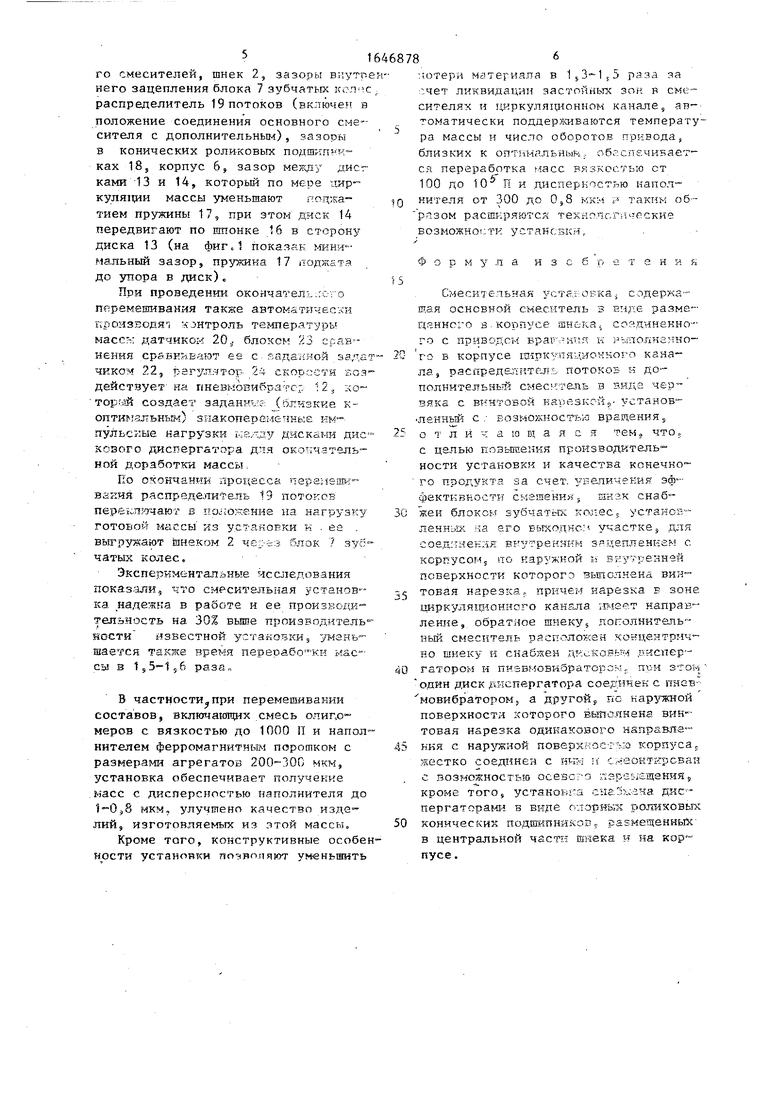

На фиг. 1 изображена установка, общий вид,0 на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - узел I на фиг.1.

Смесительная установка содержит основной смеситель в виде размещенного в корпусе 1 шнека 2S соединенного с приводом 3 вращения и со шне- ковой втулкой 4 посредством шпонки 5} установленной с возможностью вращения в направлении вращения шнека 2, выполненного в корпуса циркуляционного канала 6 и снабженного блоком 7 зубчатых колес, установленных на его выходном участке и связанных внутренним зацеплением с корпусом 13 по наружной я внутренней поверх чости которого выполнены винтовые нарезки 8 и 9 s а в зоне циркуляционного канала винтовая нарезка 10 обратного шнеку 2 направления. Кон- центрично оснош-шму смесителю расположен дополнительный смеситель в виде червяка 11, снабженного пнев мовибратором 12 и дисковым диспер- гатором, один диск 13 которого не аодвижен) и соединен с пневмовибра- тором 129 а другой диск 14, образованный на торцовой поверхности чер вяка 11,, по наружной поверности которого выполнена винтовая нарезка 15 одинакового направления и профиля с наружной поверхностью корпуса 1 5 жестко соединен шпонкой 16 с корпусом 1 и снабжен пружиной 17, обеспечивающей осевое перемещение. Б центральной части шнека 2 и на кор пусе 1 размещены роликовые конические подшипники 18 s служащие одновременно диспергаторами и опорами дл шнека 2 и корпуса 1 .-.Быхолные концы шнека 2 и корпуса 1 соединены с/ распределителем 19 потоков9 обеспечивающим работу установки в трех режимах; предварительное смещение,

окончательное смещение,, выгрузка. Установка снабжена также автоматическими средствами, регулирующими про™ цесс смещения9 такими как. датчики 20 и 21 и задатчик 22 температуры3

(блок 23 сравнения и регулятор 24 ско ростиТ

Смесительная установка работает, следующим образом.

Исходные материалы от порционных дозирующих устройств (не показаны)- поступают в основной смеситель, Распределитель 19 потоков установлен в положении предварительного смешения Привод 3 вращает шнек 2Э шнековую втулку 4, блок 7 зубчатых колес дит в зацепление в нарезку 9 на внут0

5

0

5

0

5

0

5

0

ренней поверхности корпуса 1, вращает его с заданной (в зависимости от передаточного отношения) скоростью. Шнековая втулка 4 и шнек 2 перемещают, смачивают, усредняют и предварительно перемешивают материалы смеси , а при прохождении в зазорах между кольцами и роликами подшипников 18 и зазорах зубчатого зацепления нарезки 9 и блока 7 - грубо диспергируют их, затем масса многократно циркулирует по активному циркуляционному каналу 6 с винтовой нарезкой 10 - происходит эффективное предварительное перемешивание и диспергирование смеси без застойных зон в канале, уменьшающее время перемешивания, увеличивающее производительность смесителя и улучшающее качество перемешиваемой массы „

При осуществлении предварительного перемешивания датчик 20 автоматически контролирует температуру массы, блок 23 сравнения сравнивает ее с заданной задатчиком 22, регулятор 24 скорости воздействует на привод 39 который поддерживает необходимое число оборотов шнека -2, шнековой втулки 59 корпуса 1, т об, создает условия перемешивания массы, близкие к оптимальным.

Затем распределитель 19 потоков переключают в положение передачи предварительно перемешанной массы в дополнительный смеситель, где она дополнительно проходит по уменьшенным зазорам между кольцами и роликами подшипников 18, далее винтовой нарезкой 8 наружной поверхности корпуса 1 подают еще раз через зазоры конического роликового подшипчика 18 и далее по установленнему для данных обрабатываемых материалов в зависимости от усилия пружин 17 зазору между дисками 13 и 14 дискового диспергато- ра подвергают воздействию одновременных сдвиговых знакопеременных импульсных нагрузок, создаваемых в зазоре пневмовибратором 12 и вращением

диска

окончательно перемешивают

и тонко диспергирхтот массу. Изменение зазора между дисками 14 и 13 дискового диспергатора позволяет увеличить диапазон перерабатываемых материалов в установке. При проведении окончательного перемешивания масса многократно циркулирует по контуру циркуляции основного и дополнительного смесителей, шнек 2, зазоры впуч него зацепления блока 7 зубчатых кс распределитель 19 потоков (включен в положение соединения основного смесителя с дополнительным), ча-эооы в конических роликовых подпкгг- --- ках 18, корпус 6, зазор между дисками 13 и 14, который по меое -шр- куляции массы уменьшают Роджа- тием пружины 17, при этом диск 14 передвигают по шпонке 16 в сторону диска 13 (на ПОКЗЗРЬ минимальный зазор, пружина 17 -оджЈтя до упора в диск).

При проведении окончател, с о перемешивания также автокагичьс.-и 1.,.-оизводя 1 члггролъ температуры масс- датчиков 20., блоком /3 сравнения ср ьр ва эт еь с аца,.- ой за,гг чиксч 22, оагул/тог 2, воздействует на пневмовибрз -с: 2, о тор.тй создает эадан«г: (огчзкие к- олтимагьным) з .акоггеренечные км- пульс ые нагрузки t лу дискового дис ергатора дтя окончательной доработки массы

lio окончание лро1;ассг aepa eiiv- вькчя распределитель 19 потоков пере точаю в гси.су-ение на нагрузку готово1 нассы из уст.орки « ее выгружают шнеком 2 чс з чатых колес,

Экспепкменталоные чсследования показали, что смесительная установка наде-кка в работе и ее произведи- тельчость на 30% выше производитель ности известной у тапозки, умзнь-- шается также время переоаботкп ас- сы в рззг„

В частности при перемешивании составов, включающих смесь олипо- меров с вязкостью до 1000 П и наполнителем ферромагнитчььч порошком с размерами агрегатов 200-100 мкм, установка обеспечивает получение масс с дисперсностью наполнителя до мкм, улучшено качество изделий, изготовляемых из этой массы,

Кроме того, конструктивные особености установки почвопчют уменьшить

Мс териапа

6 в

1 т. 1

I S-J- I

. э р ч а я а

чет ликвидации застойных зон в CMI- сикелях и кркуля П1онном канале, ав соматически поддерживаются температура массы ч число оборотов , близких к оп нн пьнык обеспечивает- ся переработка часе вязкс тью ст 100 до 10 П и дисперь.остою наполнителя от 300 до 0,8 мкм таким об- р1зом расширяются .рские возможно v угтпнг ки

ф

р м у п а из

б о с

0

s;

0

Смеете тьнал уст огка, с дерка- шая основной смеситель з вч; е разме- ценного s корпусе со°дчченно- го с приводом ьра ьт я и ,- 1опчгт но-

го в корпусе гсотк% пя fi-ючко о канала, распреде 1 1тс.л потоков ч до- полнитетгьяьтй смес 1--ель в г идс червяка с В ЧТОБОЙ кагезксй,- установленный с гозмо&чостьй вращенияэ о ч л и - а ID DI а я : я , что, с целью повышения производительности установки и качества конечного прог, за счет увеличения эфь фектпвьос н с1;гшени 5 снабжен блоком зубчатых r:o:ecs . :а его ЕЬТХОПЬТ участке5 для соед . B voerT-fF зяцепленкгм с корпусом, IT о наружной i ьгу -енней поверхности которог зыполнено. винтовая нарезка, прпчвн карезка F зоче ниркулянионнс о канЕла Hanpai ление, обратное шнеку5 пополнительный смеситель р р локен концентрич- но шнек} и снабжен ъчспер- гатором к пневчовиЗратого- т-И

один диск дт:спергатора соединен с пнсв

хмовибраторомг а другойf вс наружной поверхности которого вьйтс пнена винтовая нарезка одинакового напровлг- ькя с наружной поверх корпуса, жестко соединен с ччч : с -eoi-nvycBaH

С 3O3MO5EHOC7h 0 OC6SC Т -t CL СЩвНЧЯ s

кроме того, устаноъга . дне- пергаторами в виде г.тэрных роликовых конических подшипнихог- оагмещенньйс в центральной чгстг- тиека на корг- пусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1988 |

|

SU1609683A1 |

| Шнековый экструдер для переработки полимерных материалов | 1984 |

|

SU1212832A1 |

| Смесительная установка для вязких и высоковязких материалов | 1981 |

|

SU982767A1 |

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| Линия получения сферопластика | 2019 |

|

RU2710621C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| Смеситель | 1986 |

|

SU1337270A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

Изобретение откосится к смесительным установкам периодически™ го действия, может быть использовано для приготовления различных композиционных полимерных материалов о Цель изобретения - повышение производительности установки и качества конечного продукта за счет увеличения эффективности смешения. Смесительная установка содержит основной и дополнительный смесители, распределитель потоков и привод вращения. Основной смеситель выполнен в виде размещенного в корпусе шнекаs установленного в корпусе циркуляционного канала. Шнек снабжен блоком зубчатых колес, установленных на его выходном-участке, для соединения с корпусом. Дополнительный смеситель выполнен в виде червяка, установленного концентрич- но шнеку и снабженного дисковым дис- пергатором и пневмовибратором. Кроме того, установка снабжена дисперга- тором в виде опорных роликовых конических подшипников, размещенных в центральной части шнека и на корпусе о Установка снабжена также средствами автоматического регулирования процесса смешения . Распределитель потоков обеспечивает работу установки в трех режимах: предварительное смешение, окончательное смешение, выгрузка. Смешиваемый материал активно циркулирует по контуру циркуляции основного и дополнительного смесителей, что исключает образование застойных зон, уменьшает время перемешивания и подвергает материал воздействию сдвиговых и знакопеременных импульсных нагрузок. 3 ил. S С&

А-А

фиг. 3

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВИРОВАННОГО САЛАТА "МАТАДОР" | 2007 |

|

RU2330446C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесительная установка для вязких и высоковязких материалов | 1981 |

|

SU982767A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-05-07—Публикация

1988-12-05—Подача