Изобретение относится к способам получения кзрбонилов иридия и может быть использовано в технологии получения металлических покрытий.

Цель изобретения - повышение выхода целевого продукта и его концентрирование в узкой зоне реактора, а также повышение производительности процесса.

П р и м е р. В автоклав диаметром 0,1 м и высотой 1 м загружают 357 г галогенсодер- жащей соли иридия с содержанием иридия 40,76%. которую распределяют равномерно по трем тарелкам (по 119 г на каждой тарелке). Высота слоя на каждой тарелке составляет 10-12 мм. Тарелки закреплены на термопарном чехле, проходящем по оси реактора. На решетки из нержавеющей стали, установленные по всему сечению реактора

над каждой тарелкой, загружают 218 г меди в виде пыжа из медной стружки с удельной поверхностью 10,9 см2/г. Поверхность стружки над каждой тарелкой составляет 2376 см , а отношение величины поверхности стружки к массесоли на тарелке 20 см2/г соли. Расстояние от верха слоя соли до низа слоя медной стружки составляет 10 мм или 0,1 от внутреннего диаметра реактора. Общая высота загрузки соли иридия и меди 25 см.

Компрессором нагнетают моноксид углерода до давления 25 МПа, нагревают автоклав до 200°С и выдерживают в течение 33 ч. После выдержки автоклав охлаждают, вскрывают и продукт выгружают. Получают 213,4 г карбонила иридия, что в расчете на lr4(CO)i2 соответствует выходу 98%. Из это€

4 О О Ю

ы

го количества в тарелках находятся 207,0 г карбонила иридия, что соответствует 97% от общего извлечения. Производительность процесса 0,77 кг/м2 ч.

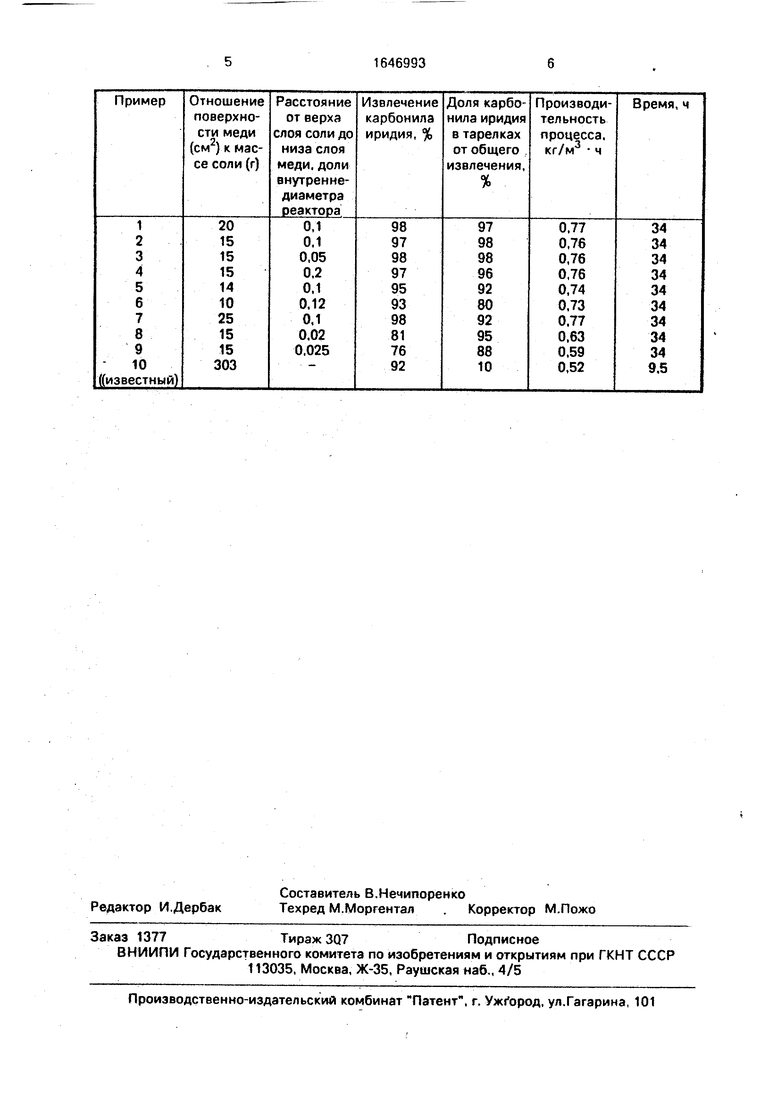

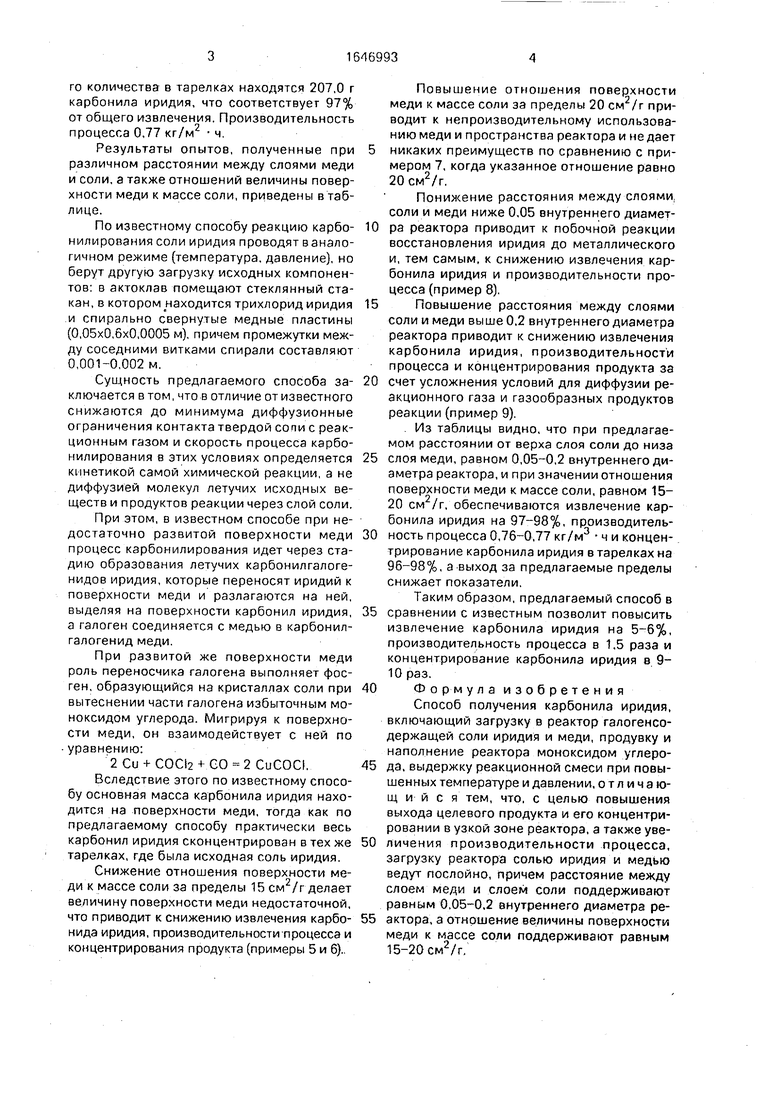

Результаты опытов, полученные при различном расстоянии между слоями меди и соли, а также отношений величины поверхности меди к массе соли, приведены в таблице.

По известному способу реакцию карбо- нилирования соли иридия проводят ванало- гичном режиме (температура, давление), но берут другую загрузку исходных компонентов: в актоклав помещают стеклянный стакан, в котором находится трихлорид иридия и спирально свернутые медные пластины (0,05x0,6x0,0005 м), причем промежутки между соседними витками спирали составляют 0,001-0,002 м.

Сущность предлагаемого способа заключается втом, что в отличие от известного снижаются до минимума диффузионные ограничения контакта твердой сопи с реакционным газом и скорость процесса карбо- нилирования в этих условиях определяется кинетикой самой химической реакции, а не диффузией молекул летучих исходных веществ и продуктов реакции через слой соли.

При этом, в известном способе при недостаточно развитой поверхности меди процесс кзрбонилирования идет через стадию образования летучих карбонилгалоге- нидов иридия, которые переносят иридий к поверхности меди и разлагаются на ней, выделяя на поверхности карбонил иридия, а галоген соединяется с медью в карбонил- галогенид меди.

При развитой же поверхности меди роль переносчика галогена выполняет фосген, образующийся на кристаллах соли при вытеснении части галогена избыточным мо- ноксидом углерода. Мигрируя к поверхности меди, он взаимодействует с ней по уравнению:

2 Си + COCI2 + СО 2 CuCOCI,

Вследствие этого по известному способу основная масса карбонила иридия находится на поверхности меди, тогда как по предлагаемому способу практически весь карбонил иридия сконцентрирован в тех же тарелках, где была исходная соль иридия.

Снижение отношения поверхности меди к массе соли за пределы 15 см2/г делает величину поверхности меди недостаточной, что приводит к снижению извлечения карбо- нида иридия, производительности процесса и концентрирования продукта (примеры 5 и 6).

Повышение отношения поверхности меди к массе соли за пределы 20 см2/г приводит к непроизводительному использованию меди и пространства реактора и не дает

никаких преимуществ по сравнению с примером 7, когда указанное отношение равно 20см2/г.

Понижение расстояния между слоями, соли и меди ниже 0,05 внутреннего диаметра реактора приводит к побочной реакции восстановления иридия до металлического и, тем самым, к снижению извлечения карбонила иридия и производительности процесса (пример 8).

Повышение расстояния между слоями соли и меди выше 0.2 внутреннего диаметра реактора приводит к снижению извлечения карбонила иридия, производительности процесса и концентрирования продукта за

счет усложнения условий для диффузии реакционного газа и газообразных продуктов реакции (пример 9).

Из таблицы видно, что при предлагаемом расстоянии от верха слоя соли до низа

слоя меди, равном 0,05-0,2 внутреннего диаметра реактора, и при значении отношения поверхности меди к массе соли, равном 15- 20 см2/г, обеспечиваются извлечение карбонила иридия на 97-98%, производительность процесса 0,76-0,77 кг/м3 ч и концентрирование карбонила иридия в тарелках на 96-98%, а выход за предлагаемые пределы снижает показатели.

Таким образом, предлагаемый способ в

сравнении с известным позволит повысить извлечение карбонила иридия на 5-6%, производительность процесса в 1.5 раза и концентрирование карбонила иридия в 9- 10 раз.

Формула изобретения

Способ получения карбонила иридия, включающий загрузку в реактор галогенсо- держащей соли иридия и меди, продувку и наполнение реактора моноксидом углерода, выдержку реакционной смеси при повышенных температуре и давлении, отличающийся тем, что, с целью повышения выхода целевого продукта и его концентрировании в узкой зоне реактора, а также увеличения производительности процесса, загрузку реактора солью иридия и медью ведут послойно, причем расстояние между слоем меди и слоем соли поддерживают равным 0,05-0,2 внутреннего диаметра реактора, а отношение величины поверхности меди к массе соли поддерживают равным 15-20 см2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения карбонила иридия | 1989 |

|

SU1611871A1 |

| Способ получения контактной массы для синтеза хлор- и органохлорсиланов | 1982 |

|

SU1131877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ПЛАТИНОВЫХ МЕТАЛЛОВ | 2011 |

|

RU2489516C1 |

| Способ получения карбонилов кобальта | 1990 |

|

SU1781175A1 |

| Способ получения ароматических углеводородов | 1974 |

|

SU481149A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1989 |

|

RU2014318C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ВОДОРОДА ЭЛЕКТРОННОГО КЛАССА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2827098C1 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| Способ получения уксусной кислоты или ее смеси с метилацетатом | 1979 |

|

SU967274A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ ИЗ СОЛЯНОКИСЛЫХ РАСТВОРОВ СЛОЖНОГО СОСТАВА | 2006 |

|

RU2312910C2 |

Изобретение относится к способу получения карбонила иридия и позволяет повысить выход целевого продукта, обеспечить его концентрирование в узкой зоне реакции, а также повысить производительность процесса. В автоклав диаметром 0,1 м и высотой 1 м загружают 357 г галогенсодер- жащей соли иридия, которую распределяют равномерно на тарелки, закрепленные одна над другой. На решетки, установленные по всему сечению реактора над каждой тарелкой, загружают 218 г меди в виде пыжа из медной стружки. При этом расстояние между слоем меди и слоем соли поддерживают равным 0,05-0,2 внутреннего диаметра реактора, аотношение величины поверхности меди к массе соли поддерживают равным 15-20 см /г. Автоклав заполняют монокси- дом углерода и нагревают. После выдержки в течение 32-34 ч полученный продукт выгружают. Выход целевого продукта 97-98%, причем 96-98% от этого количества иридия сконцентрировано на тарелках. Производительность процесса0,76-0,77 кг/м2 ч. 1 табл. сл с

| Имянитов Н.С., Рудковский Д.М | |||

| Получение карбонилов иридия | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| АВТОМАТРИСА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1924 |

|

SU1053A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-30—Подача