Изобретение относится к машиностроению, в частности к конструкции , оборудования для обработки давлением.

Известна система управления пра- ; вильным прессом, содержащая последовательно соединенные датчики кривизны/ коммутатор, суммирующее устройство. и блок управления, выход которого подключен к входу электрогидравлического привода пресса, а также прогршимируквдее устройство режима правки (1.

Однако известное устройство не обеспечивает требуемую производительность правки, поскольку не производит определения действительной величины пластической деформации детали в процессе её прогиба.

Цель изобретения - повышение производительности .

Указанная цель достигается тем, что система управления правильным прессом, содержащая последовательно соединенные датчики кривизны, коммутатор, суммирующее устройство и блок управления выход которого подключён к входу электрогидравлического привода пресса, а также прогрс1ммирующее устройство режима правки, снабжена приводом продольного перемещения

детали, блоком выбора участка правки, блоком сравнения и двумя блоками умножения, причем выход блока выбора участка правки- подключен к входам . коммутатора и программирующего устройства режима правки, выходы последнего подключены к входам блоков управления и умножения и привода продольного перемещения детали, выходы

10 блока сравнения подключены к входам блока выбора участка правки и суммирующего устройства, а входы подключены к выходам коммутатора, программирующего устройства режима правки

15 и блока управления, выход которого подключен к входу суммирующего устройства, выходы блоков умножения подключены к входам суммирующего устройства , а входы подключены к выхо20дам коммутатора и прогрс1ммирующего устройства режима правки.

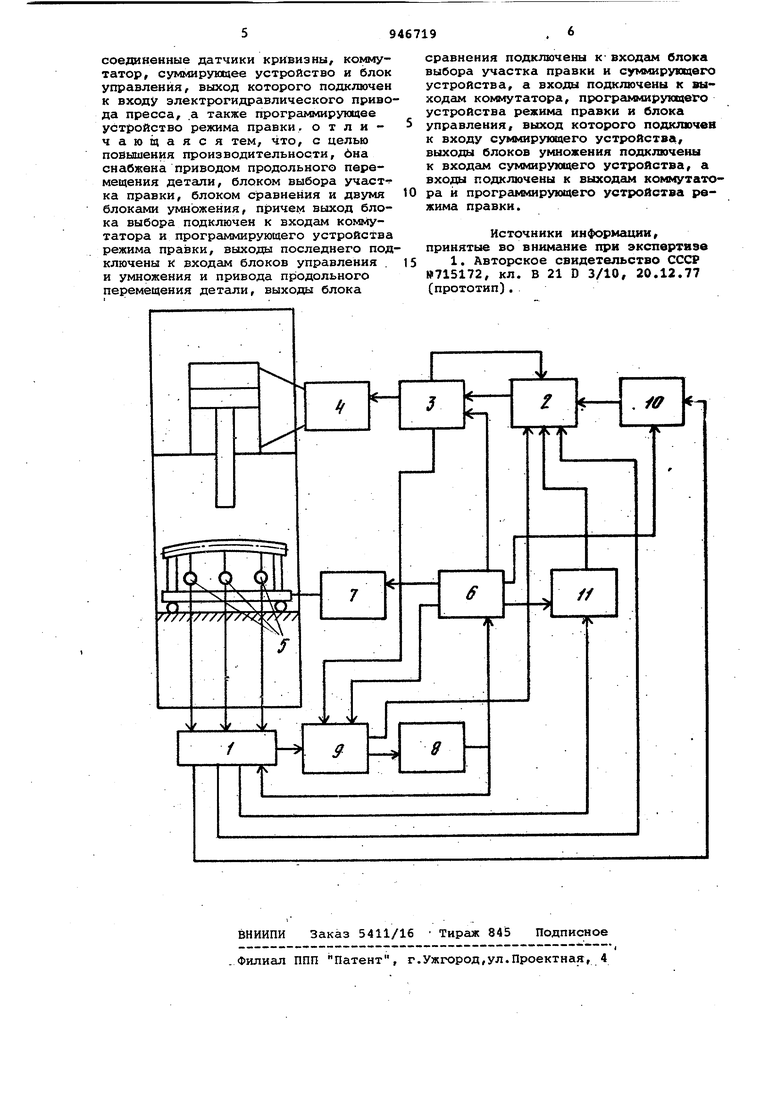

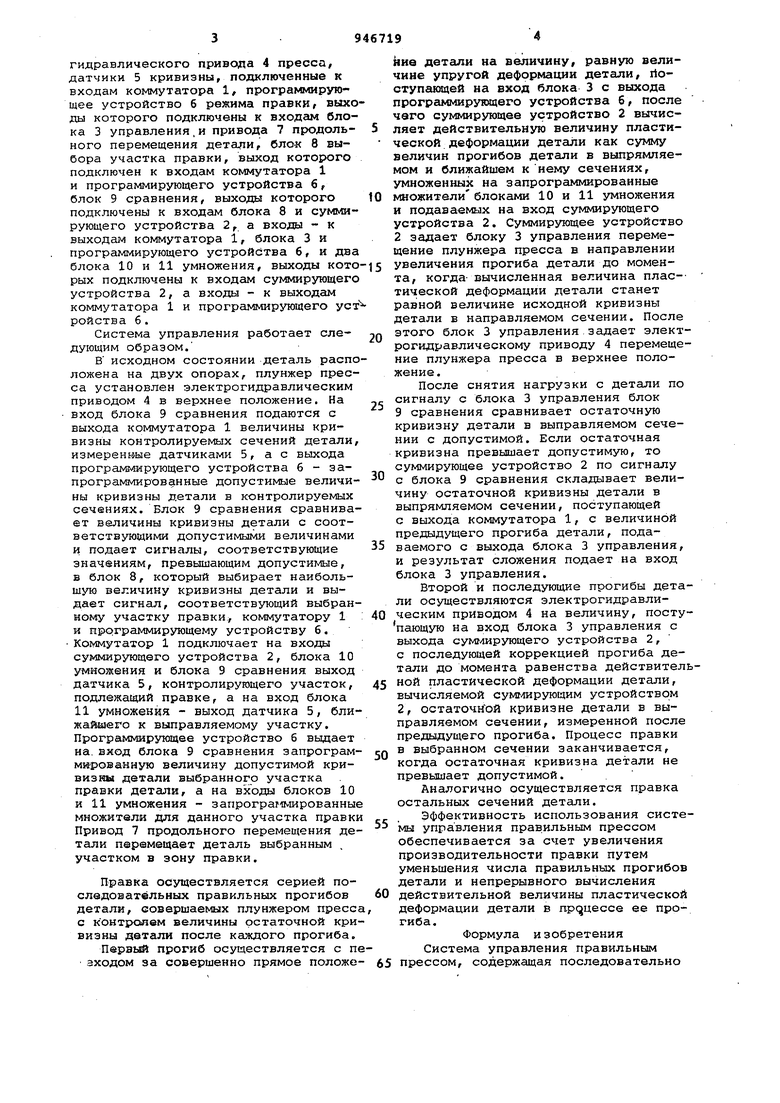

На чертеже приведена блок-схема системы управления правильным прессом.

25

Система управления правильным прессом содержит последовательно соединенные коммутатор 1, суммирующее устройство 2 и блок 3 управления, выходы которого подключены к входам

30 суммирующего устройства 2 и электрогидравлического привода 4 пресса, датчики 5 кривизны, подключенные к входам коммутатора 1, программирующее устройство б режима правки, выхо ды которого подключены к входам блока 3 управления,и привода 7 продольного перемещения детали, блок 8 выбора участка правки, выход которого подключен к входам коммутатора 1 и программирующего устройства б, блок 9 сравнения, выходы которого подключены к входам блока 8 и суммирующего устройства 2, а входы - к выходам коммутатора 1, блока 3 и программирующего устройства 6, и два блока 10 и 11 умножения, выходы кото рых подключены к входам суммирующего устройства 2, а входы - к выходам коммутатора 1 и программирующего уст ройства б. Система управления работает еледующим образом. В исходном состоянии деталь распо ложена на двух опорах, плунжер пресса установлен электрогидравлическим приводом 4 в верхнее положение. На вход блока 9 сравнения подаются с выхода коммутатора 1 величины кривизны контролируемых сечений детали, измеренное датчиками 5, а с выхода программирующего устройства 6 - запрогра1 мированные допустимые величины кривизны летали в контролируемых сечениях. Блок 9 сравнения сравнивает величины кривизны детали с соответствующими допустимыми величинами И подает сигналы, соответствующие значениям, превышающим допустимые, в блок 8, который выбирает наибольшую величину кривизны детали и выдает сигнал, соответствующий выбранному участку правки, коммутатору 1 и программирующему устройству 6. Коммутатор 1 подключает на входы суммирующего устройства 2, блока 10 умножения и блока 9 сравнения выход датчика 5, контролирующего участок, подлежащий правке, а на вход блока 11 умножения - выход датчика 5, ближа аего к выправляемому участку. Программирующее устройство 6 выдает на. вход блока 9 сравнения запрограммйрованную величину допустимой кривизша детали выбранного участка правки детали, а на входы блоков 10 и 11 умножения - запрограгфшрованные множители для данного участка правки Привод 7 продольного перемещения детали перемещает деталь выбранным , участком в зону правки. Правка осуществляется серией последовательных правильных прогибов детали, совершаемых плунжером пресс с Контролем величины остаточной кри визны детали после каждого прогиба. Первый прогиб осуществляется с п зходом за совершенно прямое положе нив детали на величину, равную величине упругой деформации детали, rtoступающей на вход блока 3 с выхода программирующего устройства 6, после чего суммирующее устройство 2 вычисляет действительную величину пластической деформации детали как сумму величин прогибов детали в вьшрямляемом и ближайшем к нему сечениях, умноженных на запрограммированные множители блоками 10 и 11 умножения и подаваемых на вход суммирующего устройства 2. Суммирующее устройство 2 задает блоку 3 управления перемещение плунжера пресса в направлении увеличения прогиба детали до момента, когда- вычисленная величина плас-тической деформации детали станет равной величине исходной кривизны детали в направляемом сечении. После этого блок 3 управления задает электрогидравлическому приводу 4 перемещение плунжера пресса в верхнее положение. После снятия нагрузки с детали по сигналу с блока 3 управления блок 9 сравнения сравнивает остаточную кривизну детали в выправляемом сечении с допустимой. Если остаточная кривизна превышает допустимую, то суммирующее устройство 2 по сигналу с блока 9 сравнения складывает величину остаточной кривизны детали в выпрямляемом сечении, поступающей с выхода коммутатора 1, с величиной предыдущего прогиба детали, подаваемого с выхода блока 3 управления, и результат сложения подает на вход блока 3 управления. Второй и последующие прогибы детали осуществляются электрогидравлическим приводом 4 на величину, поступающую на вход блока 3 управления с выхода сумглирующего устройства 2, с последующей коррекцией прогиба детали до момента равенства действительной пластической деформации детали, вычисляемой суммирующим устройством 2, остаточнЪй кривизне детали в выправляемом сечении, измеренной после предыдущего прогиба. Процесс правки в выбранном сечении заканчивается, когда остаточная кривизна детали не превышает допустимой. Аналогично осуществляется правка остальных сечений детали. Эффективность использования системы управления правильным прессом обеспечивается за счет увеличения производительности правки путем уменьшения числа правильных прогибов детали и непрерывного вычисления действительной величины пластической деформации детали в процессе ее прогиба. Формула изобретения Система управления правильным прессом, содержащая последовательно

соединенные датчики кривизны, коммутатор, суммирующее устройство и блок управления, выход которого подключен к входу электрогидравлического привода пресса, .а также программирующее устройство режима правки, отличающаяся тем, что, с целью повышения производительности, бна снабжена приводом продольного перемещения детали, блоком выбора участ:ка правки, блоком сравнения и двумя блоками умножения, причем выход блока выбора подключен к входам коммутатора и программирующего устройства режима правки, выходы последнего подключены к входам блоков управления и умножения и привода продольного перемещения детали, выходы блока

сравнения подключены к- входам блока выбора участка правки и суммирующего устройства, а входы подключены к выходам коммутатора, прогргшмирукщего устройства режима правки и блока управления, выход которого подключен к входу суммирукнцего устройства, выходы блоков умножения подключены к входам суммирующего устройства, а входы подключены к выходам коммутатора и прогрсЦФшрующего устройства режима правки.

Источники информгщии, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №715172, кл. В 21 D 3/10, 20.12.77

(прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильнымпРЕССОМ | 1979 |

|

SU844097A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Система управления правильным прессом | 1977 |

|

SU722633A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Устройство для правки трубных заготовок | 1989 |

|

SU1648587A1 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

Авторы

Даты

1982-07-30—Публикация

1980-01-07—Подача