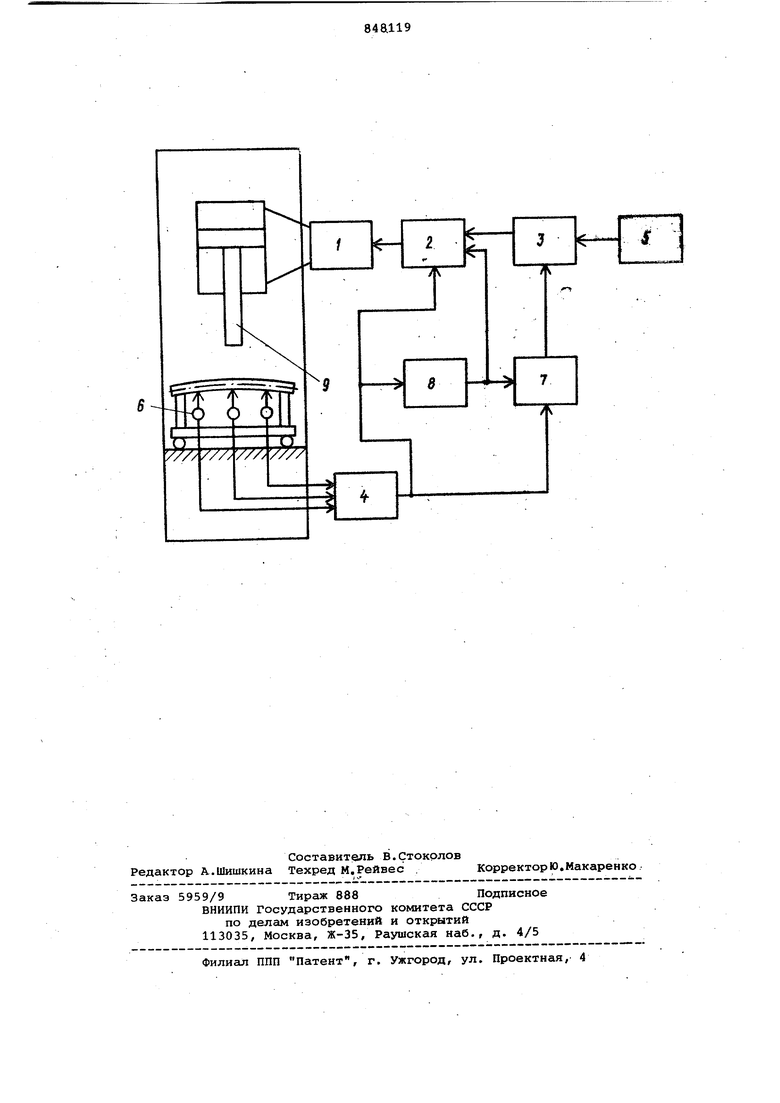

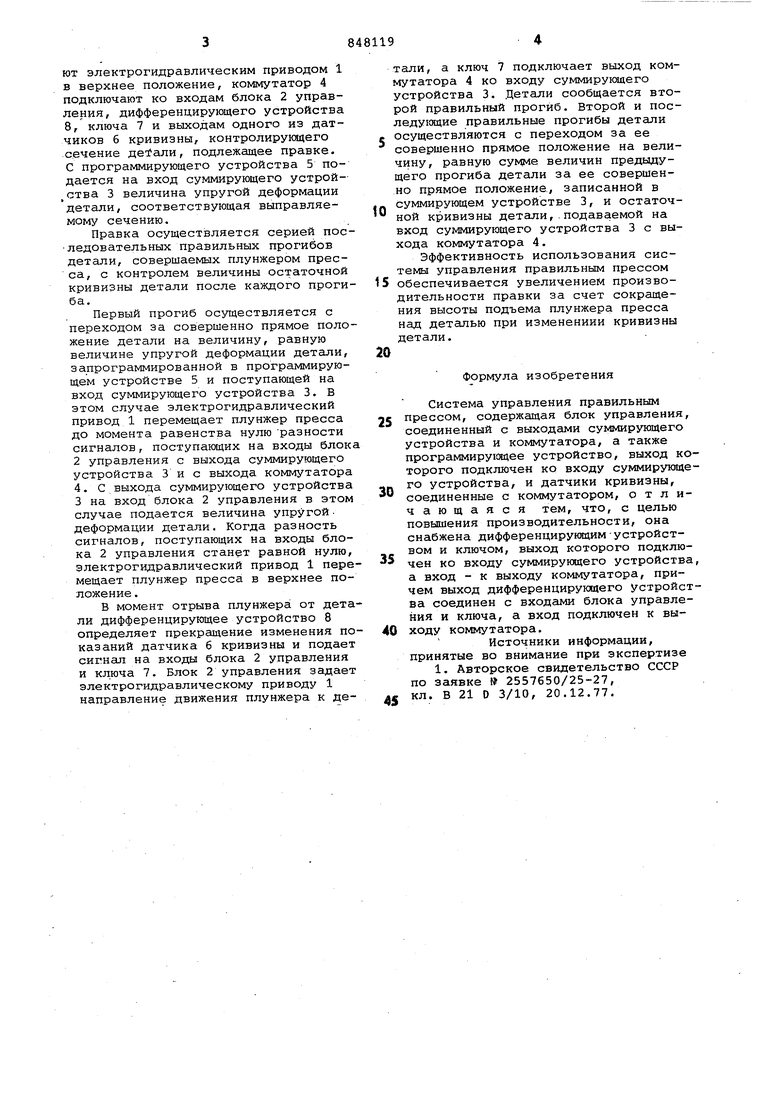

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением. Известна система управления правильным прессом, содержащая блок управления, соединенный с выходами , суммирующего устройства и коммутатора, а также программирующее устройство, выход которого подключен ко входу суммирукяцего устройства, и дат чики кривизны, соединенные с коммутатором D-iJ Недостатком известной системы является низкая производительность правки, обусловленная тем, что подъ ем плунжера для измерения остаточной кривизны после каждого хода осу ществляется на наибольшую высоту по максимальной кривизне н без учета и менений последней. Цель изобретения - повышение про изводительности правки. Поставленная цель достигается тем, что система управления снабжен дифференцирующим устройством и ключом, выход которого подключен ко входу суммирующего устройства, а вход - к выходу коммутатора, причем вьосод дифференцирующего устройства соединен с входами блока управления и ключа, а вход подключен к выходу коммутатора. Н чертеже приведена структурная схема системы управления. Система управления содержит электрогидравлический привод 1, блок 2 управления, выход которого подключен ко входу электрогидравлического привода 1, суммирующее устройство 3, выход которого соединен с входом блока 2 управления, коммутатор 4, выход которого подключен ко входу блока 2 управления, программирующее устройство 5, выход которого соединен с входом суммирующего устройства 3, датчики 6 кривизны, соединенные с коммутатором 4, ключ 7, выход которого подключен ко входу суммирующего устройства 3, а вход - к выходу коммутатора 4, и дифференцирующее устройство 8, выход которого подключен ко входу блока 2 управления и входу ключа 7, а вход - к выходу коммутатора 4. Система управления работает следующим образом. В ИСХОДНОМ состоянии деталь устанавливают на двух опорах кривизной вверх, плунжер 9 пресва устанавливают электрогидравлическим приводом 1 в верхнее положение, коммутатор 4 подключают ко входам блока 2 управления, дифференцирующего устройства 8, ключа 7 и выходам одного из датчиков б кривизны, контролирукядего сечение делали, подлежащее правке. С программирующего устройства 5 подается на вход суммирующего устрой- ства 3 величина упругой деформации детали, соответствующая выправляемому сечению.

Правка осуществляется серией пос ледовательных правильных прогибов детали, совершаемых плунжером пресса, с контролем величины остаточной кривизны детали после каждого прогиба.

Первый прогиб осуществляется с переходом за совершенно прямое положение детали на величину, равную величине упругой деформации детали, запрограммированной в программирующем устройстве 5 и поступающей на вход суммирующего устройства 3. В этом случае электрогидравлический привод 1 перемещает плунжер пресса до момента равенства нулю разности сигналов, поступающих на входы блок

2управления с выхода суммирующего устройства 3 и с выхода коммутатора 4. С выхода суммирующего устройства

3на вход блока 2 управления в этом случае подается величина упругой. деформации детали. Когда разность сигналов, поступающих на входы блока 2 управления станет равной нулю, электрогидравлический привод 1 перемещает плунжер пресса в верхнее положение .

В момент отрыва плунжера от детали дифференцирующее устройство В определяет прекращение изменения показаний датчика 6 кривизны и подает сигнал на входы блока 2 управления и ключа 7. Блок 2 управления задает электрогидравлическому приводу 1 направление движения плунжера к детали, а ключ 7 подключает выход коммутатора 4 ко входу суммирукяцего устройства 3. Детали сообщается второй правильный прогиб. Второй и последующие правильные прогибы детали осуществляются с переходом за ее совершенно прямое положение на величину, равную сумме величин предыдущего прогиба детали за ее совершенно прямое положение, записанной в суммирующем устройстве 3, и остаточной кривизны детали,.подаваемой на вход суммирующего устройства 3 с выхода коммутатора 4.

Эффективность использования системы управления правильным прессом

5 обеспечивается увеличением производительности правки за счет сокращения высоты подъема плунжера пресса над деталью при изменениии кривизны детали.

Формула изобретения

Система управления правильным 5 прессом, содержащая блок управления, соединенный с выходами суммирующего устройства и коммутатора, а также программиру1ацее устройство, выход которого подключен ко входу суммирующего устройства, и датчики кривизны, соединенные с коммутатором, отличающаяся тем, что, с целью повышения производительности, она снабжена дифференцирующим-устройством и ключом, выход которого подключен ко входу суммирующего устройства, а вход - к выходу коммутатора, причем выход дифференцирующего устройства соединен с входами блока управления и ключа, а вход подключен к выходу коммутатора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2557650/25-27, j кл. В 21 О 3/10, 20.12.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильным прессом | 1977 |

|

SU722633A1 |

| Система управления правильнымпРЕССОМ | 1979 |

|

SU844097A1 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| Устройство для правки трубных заготовок | 1989 |

|

SU1648587A1 |

Авторы

Даты

1981-07-23—Публикация

1979-04-06—Подача