Изобретение относится к области порошковой металлургии, в частности к способам формования металлических порошков.

Целью изобретения является повышение качества формовок за счет снижения разноплотности по длине.

На чертеже представлена схема осуществления способа.

Способ осуществляют следующим образом.

Порошок 1 засыпают в матрицу 2 и прессуют пуансоном 3 с одновременным продавливанием порошка через очко матрицы (или пространственно-закрытый калибр). По мере перемещения пуансона в матрице усилие прессования изменяют в сторону уменьшения от максимального значения в соответствии с зависимостью

Р(х)Р,

Sn + ff (I - х) Sn-ff(l-x)

где РО - усилие прессования порошка без учета потерь на преодоление сил трения между порошком и боковыми стенками матрицы;

Sn - площадь поперечного сечения пуансона;

f - коэффициент трения между порошком и стенками матрицы;

а - периметр поперечного сечения полости матрицы;

I - длина рабочего перемещения пуансона;

х - перемещение пуансона.

Пример. Изготавливали формовки диаметром 8 мм из порошка марки ПЖ-4 с использованием гидравлического пресса Г СМ-50 и матрицы, диаметр полости которой мм (внутренний диаметр поперечного сечения ,8 мм), путем прессования порошка пуансоном и одновременного про- давливания через очко матрицы. Длина рабочего хода пуансона площадью поперечного сечения , 2 мм2 составляла 150 мм. Коэффициент трения порошка о стенки матрицы ,05. Усилие прессования порошка с продавливанием через очко матрицы без учета потерь на преодоление сил трения (было определено экспериментально путем прессования малого количества порошка, когда мм) составляло Р0«65500 Н.

Усилие прессования изменяли в соответствии с зависимостью

Sn + Щ( - х) Р(х)Ро1

Sn ff(I - X)

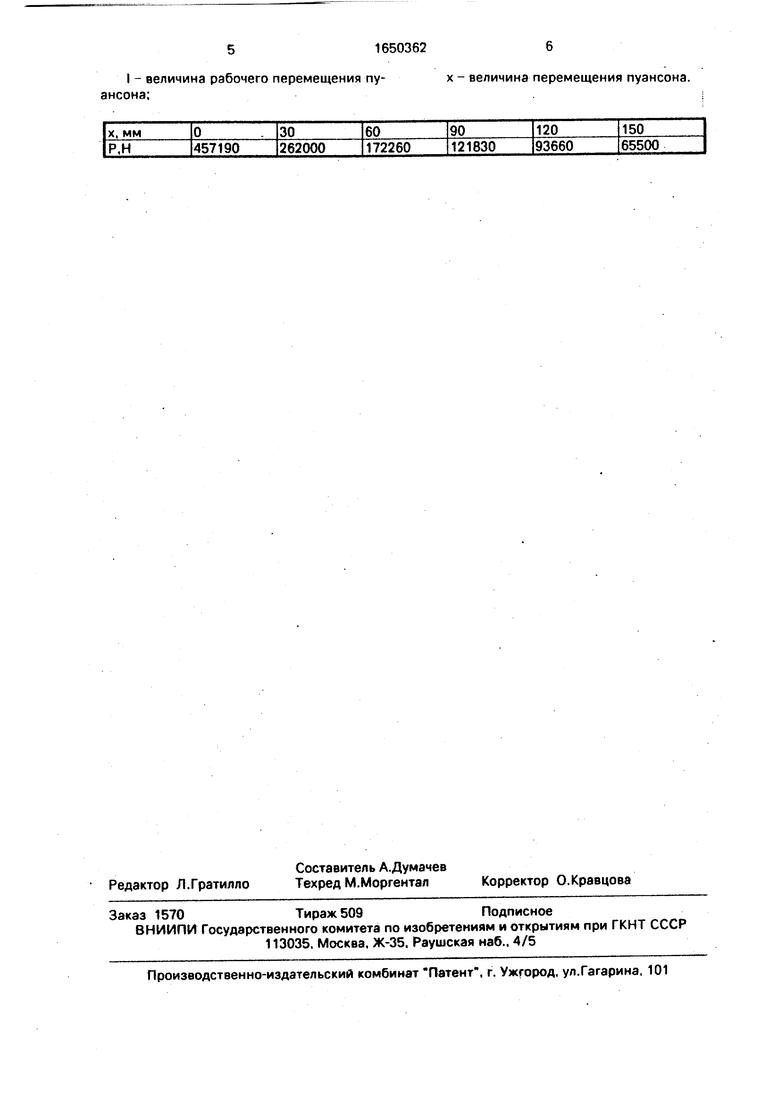

в сторону уменьшения от максимального усилия 457190 Н до усилия 65500 Н. Результаты расчета по указанной зависимости иллюстрирует таблица.

Изменение усилия прессования осуществлялось в автоматическом режиме при помощи гидрорегулятора.

Формовки, изготовленные описываемым способом, имели разноплотность по длине, определяемую как разность плотностей образцов, вырезанных из передней и концевой частей каждой из трех формовок и подвергнутых гидростатическому взвешиванию, 3; 2.5 и 5%.

При изготовлении формовок известным

способом (с постоянным усилием прессования Р 457190Н) разноплотность составляла 9 и 11%.

Снижение, разноплотности формовок при использовании описываемого способа

связано с тем, что в очаге деформации порошка через очко матрицы поддерживается постоянное гидростатическое давление.

Таким образом, описываемый способ позволяет повысить качество формовок в

результате снижения 6-10% разноплотности по длине.

Формула изобретения

Способ формования металлических порошков, включающий засыпку порошка в полость матрицы и прессование пуансоном с одновременным продавливанием порошка через очко матрицы, отличающийс я тем, что, с целью повышения качества формовок за счет снижения разноплотности по длине, усилие прессования Р(х) изменяют в сторону уменьшения от максимального значения в соответствии с зависимостью

Р(х)Р,

Sn + ff (I - х)

Sn

ff 0 - х)

где РО - усилие прессования без учета потерь на преодоление сил трения между порошком и боковыми стенками матрицы;

Sn площадь поперечного сечения пу- ансона;

f - коэффициент трения между порошком и стенками матрицы;

а - периметр поперечного сечения полости матрицы;

I - величина рабочего перемещения пуансона;

16503626

х - величина перемещения пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ прессования порошковых материалов | 1987 |

|

SU1533835A1 |

| Устройство для прессования изделийиз пОРОшКА | 1978 |

|

SU827266A1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Устройство для выдавливания длинномерных изделий из порошка | 1985 |

|

SU1337195A1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| Устройство для прессования изделий из порошков | 1986 |

|

SU1315137A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

Изобретение относится к порошковой металлургии, в частности к способам формования металлических порошков. Цель - повышение качества формовок за счет снижения раэноллотности по длине. Изготавливают формовку площадью поперечного сечения Sn-314,2 нм диаметром 8 мм из 0. порошка ПЖ-4. Порошок 1 засыпают в матрицу 2, имеющую периметр поперечного сечения ,8 мм, диаметр 20 мм, и прессуют пуансоном 3 с одновременным продавлива- нием через очко матрицы. По мере перемещения пуансона в матрице на длину рабочего хода мм усилие прессования изменяют в сторону уменьшения от максимального значения Р(1)457190Н до Ро 65500Н в соответствии с зависимостью Р(х)Р, Sn + ff (I - х) х) Для расчета использу5и - ff (I ют коэффициент трения порошка со стенкой матрицы ,05. Po усилие прессования без учета потерь на преодоление сил трения между порошком и стенками матрицы - определяют предварительно из эксперимента по прессованию малого количества порошка, когда мм. 1 ил., 1 табл, Г О сл о со Os ю

| Способ мундштучного прессования изделий из порошка | 1977 |

|

SU657913A1 |

| Анциферов В | |||

| И | |||

| и др | |||

| Порошковая металлургия и напыленные покрытия | |||

| М.: Металлургия | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

Авторы

Даты

1991-05-23—Публикация

1988-11-09—Подача