Изобретение относится к сварочному производству и может быть использовано для изготовления деталей коробчатого типа.

Цель изобретения - повышение качества готового изделия путем обеспечения стабильности положения поджатого стыка по всей линии сварки.

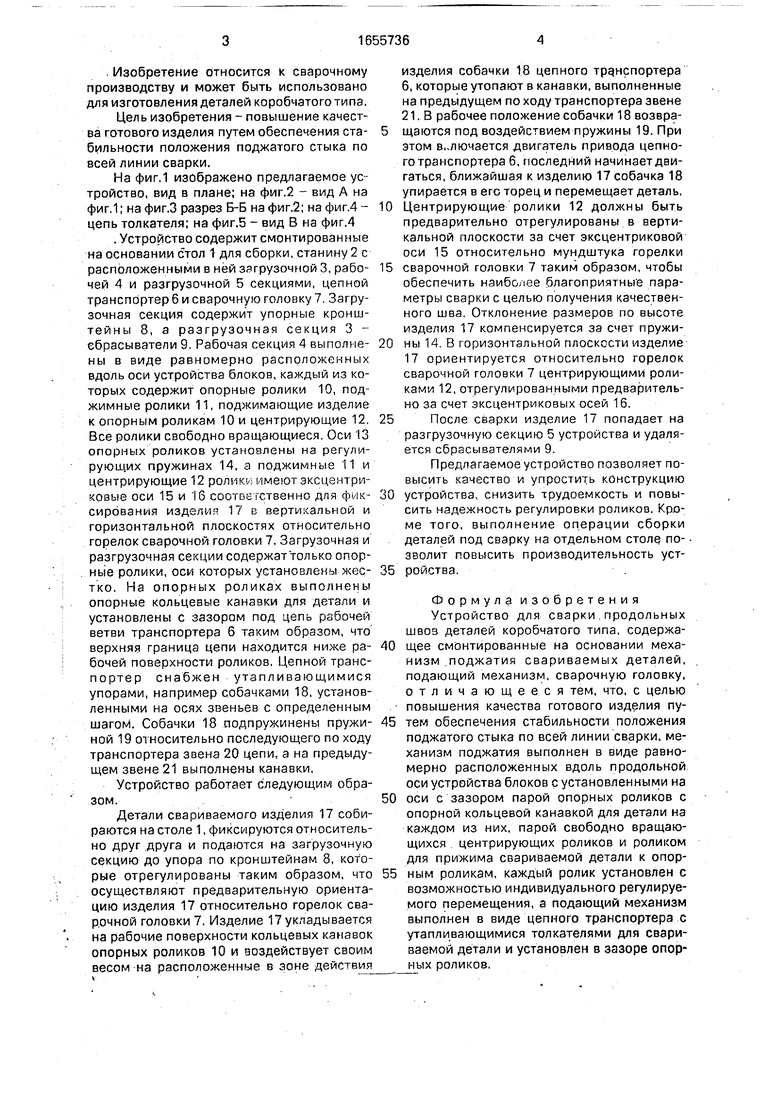

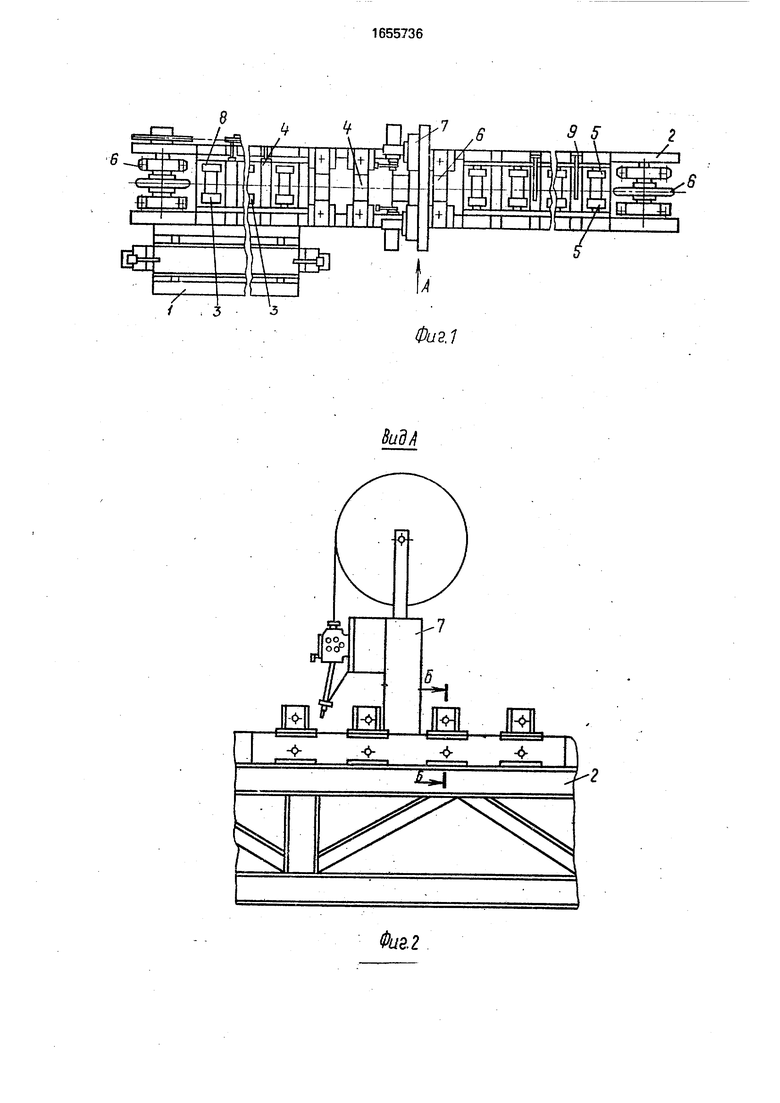

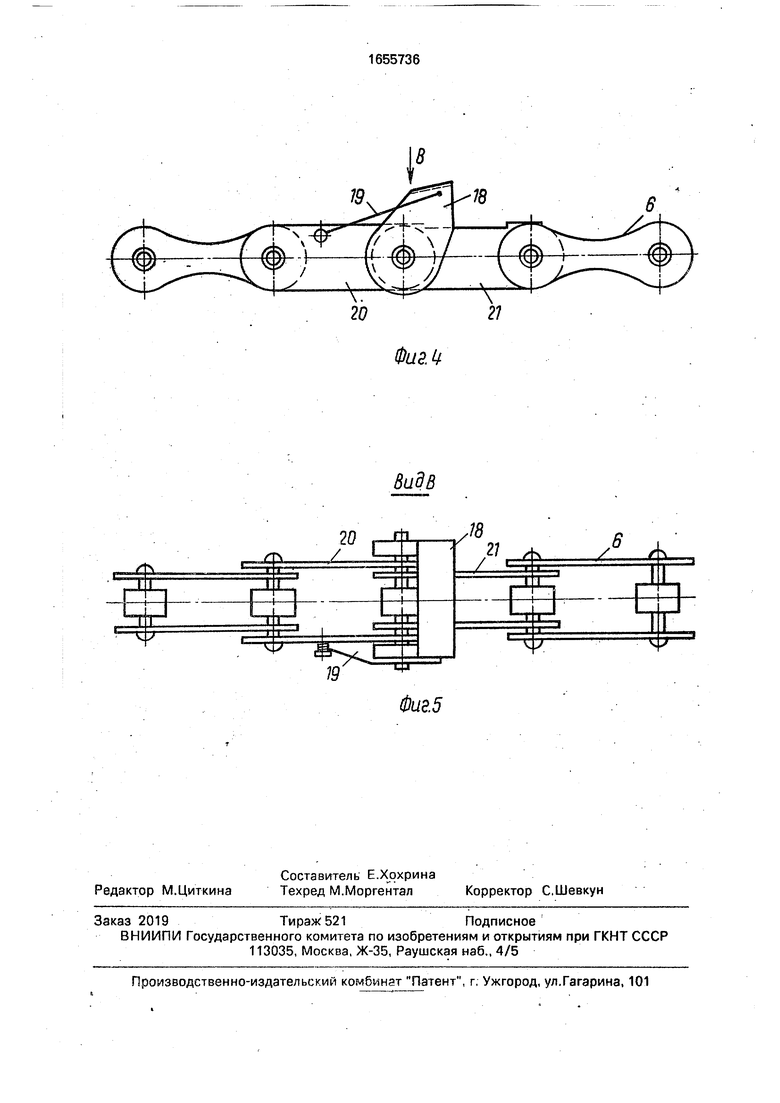

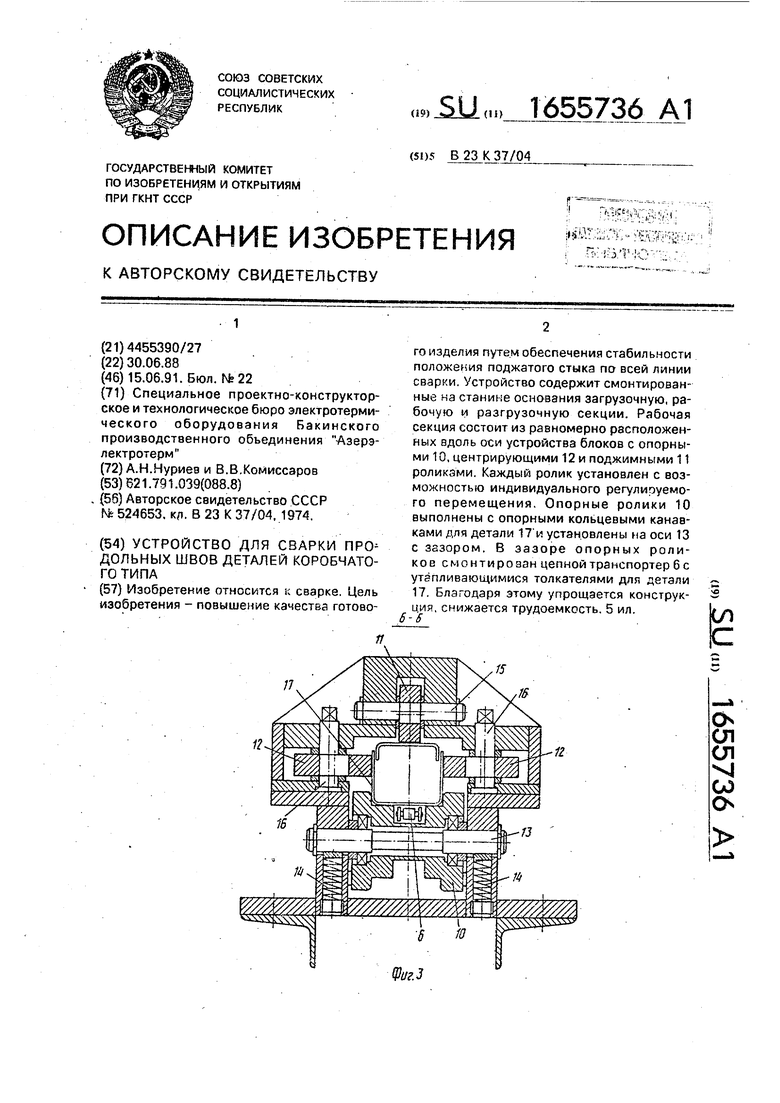

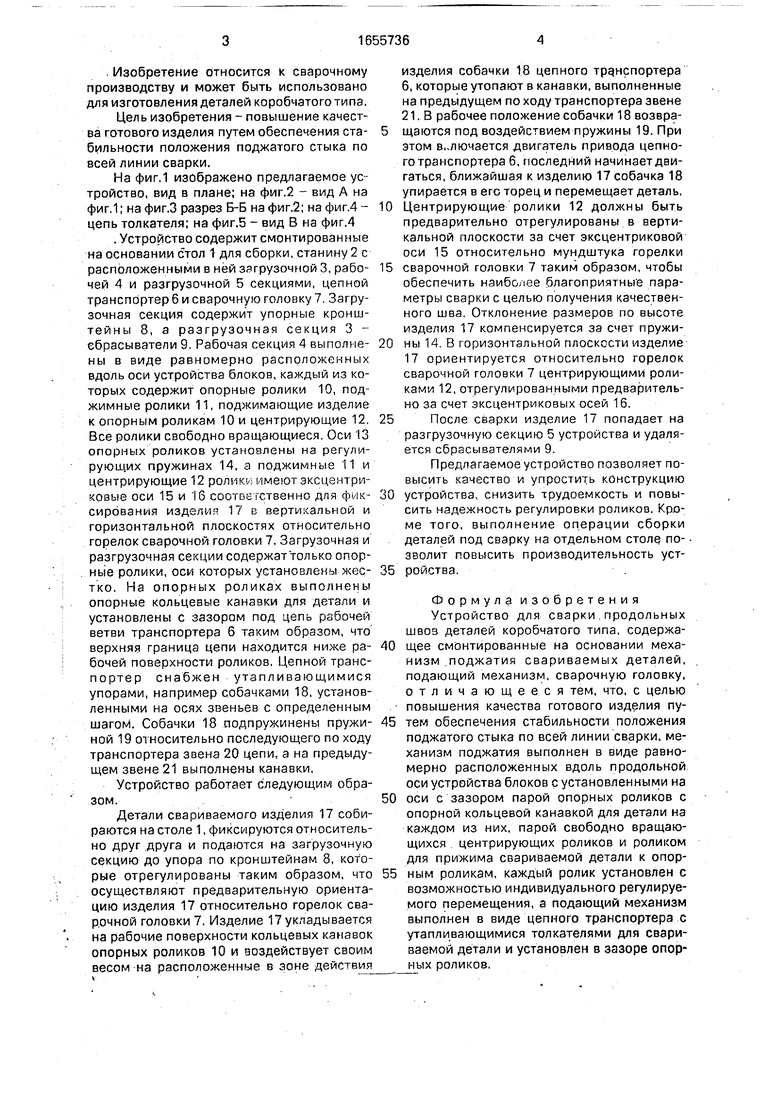

На фиг,1 изображено предлагаемое ус тройство, вид в плане; на фиг.2 - вид А на фиг.1; на фиг.З разрез Б-Б на фиг.2; на фиг.4 - цепь толкателя; на фиг.5 - вид В на фиг.4

. Устройство содержит смонтированные на основании стол 1 для сборки, станину 2 с расположенными в ней загрузочной 3, рабочей 4 и разгрузочной 5 секциями, цепной транспортер 6 и сварочную головку 7 Загрузочная секция содержит упорные кронштейны 8, а разгрузочная секция 3 - сбрасыватели 9. Рабочая секция 4 выполнены в виде равномерно расположенных вдоль оси устройства блоков, каждый из которых содержит опорные ролики 10, поджимные ролики 11. поджимающие изделие к опорным роликам 10 и центрирующие 12. Все ролики свободно вращающиеся Оси 13 опорных роликов установлены на регулирующих пружинах 14, а поджимные 11 и центрирующие 12 имеют эксцентриковые оси 15 и 16 сооюеттвенно для фмк сирования издепи 1 с вертикальной и горизонтальной плоскостях относительно горелок сварочной головки 7. Загрузочная и разгрузочная секции содержаттолько опорные ролики, оси которых установлены жестко. На опорных роликах выполнены опорные кольцевые канавки для детали и установлены с зазором под цепь рабочей ветви транспортера 6 таким образом, что верхняя граница цепи находится ниже рабочей поверхности роликов. Цепной транспортер снабжен утапливающимися упорами, например собачками 18, установленными на осях звеньев с определенным шагом. Собачки 18 подпружинены пружиной 19 относительно последующего по ходу транспортера звена 20 цепи, а на предыдущем эвене 21 выполнены канавки.

Устройство работает следующим образом.

Детали свариваемого изделия 17 собираются на столе 1, фиксируются относительно друг друга и подаются на загрузочную секцию до упора по кронштейнам 8, которые отрегулированы таким образом, что осуществляют предварительную ориентацию изделия 17 относительно горелок сварочной головки 7. Изделие 17 укладывается на рабочие поверхности кольцевых канавок опорных роликов 10 и воздействует своим весом на расположенные в зоне действия

изделия собачки 18 цепного транспортера 6, которые утопают в канавки, выполненные на предыдущем по ходу транспортера звене 21. В рабочее положение собачки 18 возвращаются под воздействием пружины 19. При этом в. лючается двигатель привода цепного транспортера 6, последний начинает двигаться, ближайшая к изделию 17 собачка 18 упирается в его торец и перемещает деталь.

Центрирующие ролики 12 должны быть предварительно отрегулированы в вертикальной плоскости за счет эксцентриковой оси 15 относительно мундштука горелки

сварочной головки 7 таким образом, чтобы обеспечить нзибс- ое благоприятные параметры сварки с целью получения качественного шва Отклонение размерое по высоте изделия 17 компенсируется за счет пружины 14 В горизонтальной плоскости изделие 17 ориентируется относительно горелок сварочной головки 7 центрирующими роликами 12, отрегулированными предварительно за счет эксцентриковых осей 16.

После сварки изделие 17 попадает на

разгрузочную секцию 5 устройства и удаляется сбрасывателями 9

Предлагаемое устройство позволяет повысить качество и упростить конструкцию

устройства снизить трудоемкость и повысить надежность регулировки роликов. Кроме того, выполнение операции сборки деталей под сварку на отдельном столе позволит повысить производительность устройства.

Формула изобретения Устройство для сварки продольных швоз деталей коробчатого типа, содержащее смонтированные на основании механизм поджатия свариваемых деталей, подающий механизм, сварочную головку, отличающееся тем, что, с целью повышения качества готового изделия путем обеспечения стабильности положения поджатого стыка по всей линии сварки, механизм поджатия выполнен в виде равномерно расположенных вдоль продольной оси устройства блоков с установленными на

оси с зазором парой опорных роликов с опорной кольцевой канавкой для детали на каждом из них, парой свободно вращающихся центрирующих роликов и роликом для прижима свариваемой детали к опорным роликам, каждый ролик установлен с возможностью индивидуального регулируемого перемещения, а подающий механизм выполнен в виде цепного транспортера с утапливающимися толкателями для свариваемой детали и установлен в зазоре опорных роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки тавровых соединений | 1978 |

|

SU1077730A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СИЛЬФОНОВ | 2001 |

|

RU2196670C1 |

| Установка для сборки и сварки стержневых элементов с соединительными накладками | 1980 |

|

SU897453A1 |

| Устройство для контактной точечной сварки | 1987 |

|

SU1493419A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ИЗДЕЛИЕМ В ПРОЦЕССЕ СВАРКИ | 1990 |

|

SU1743112A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Многопозиционная установка дляСбОРКи и СВАРКи МЕТАллОКОНСТРуКций | 1978 |

|

SU795835A1 |

| Поточная линия для сварки изделий в виде тел вращения | 1975 |

|

SU649531A1 |

| Устройство для обработки вращающихся заготовок | 1973 |

|

SU541620A1 |

Изобретение относится и сварке. Цель изобретения - повышение качества готовоЛ 12 6 5 го изделия путем обеспечения стабильности положения поджатого стыка по всей линии сварки. Устройство содержит смонтированные на станине основания загрузочную, рабочую и разгрузочную секции. Рабочая секция состоит из равномерно расположенных вдоль оси устройства блоков с опорными 10, центрирующими 12 и поджимными 11 роликами. Каждый ролик установлен с возможностью индивидуального регулиоуемо- го перемещения. Опорные ролики 10 выполнены с опорными кольцевыми канавками для детали 17 и установлены на оси 13 с зазором. В зазоре опорных роли- коо смонтирован цепной транспортер 6 с ут пливающимисч толкателями для детали 17. Благодаря этому упрощается конструкция, снижается трудоемкость. 5 ил. (Л С 15 № П Ch ел ел VJ CJ о

Фиг. it

виде

Фие.5

| Поточная линия для изготовления сварочных конструкций | 1974 |

|

SU524653A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1988-06-30—Подача