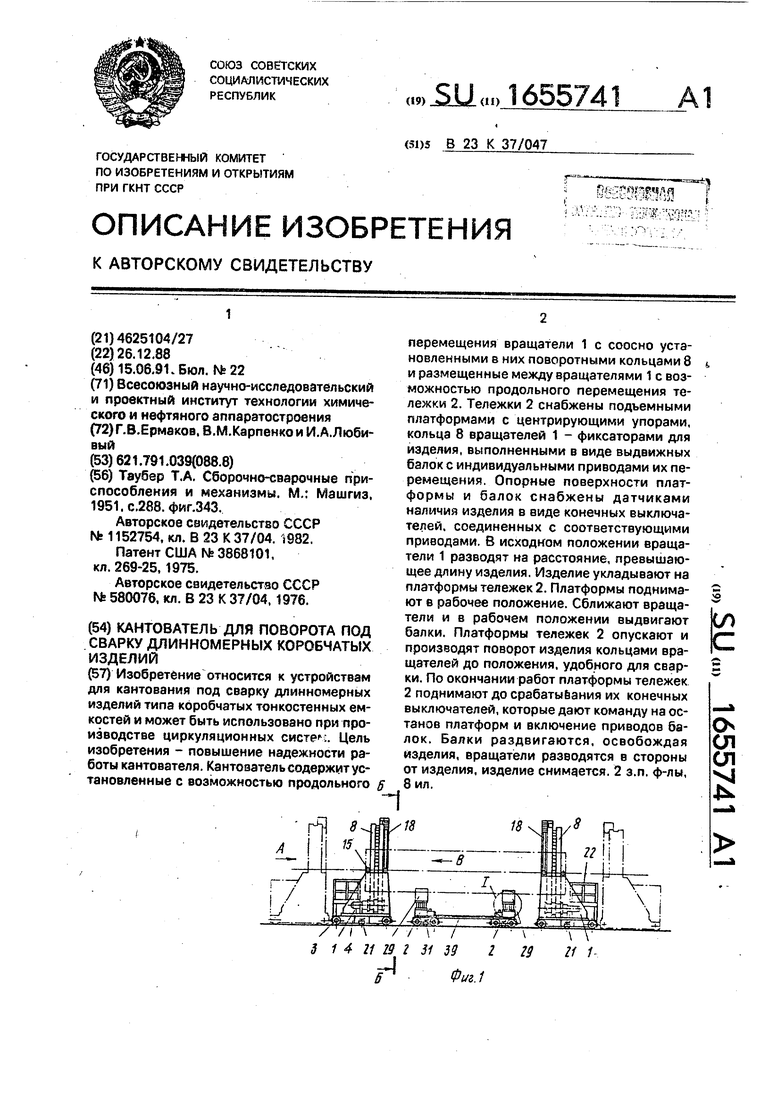

Изобретение относится к устройствам для кантования, преимущественно под сварку длинномерных изделий типа коробчатых тонкостенных емкостей, и может быть использовано при производстве резервуаров циркуляционных систем.

Целью изобретения является повышение надежности при повороте изделий типа тонкостенных емкостей.

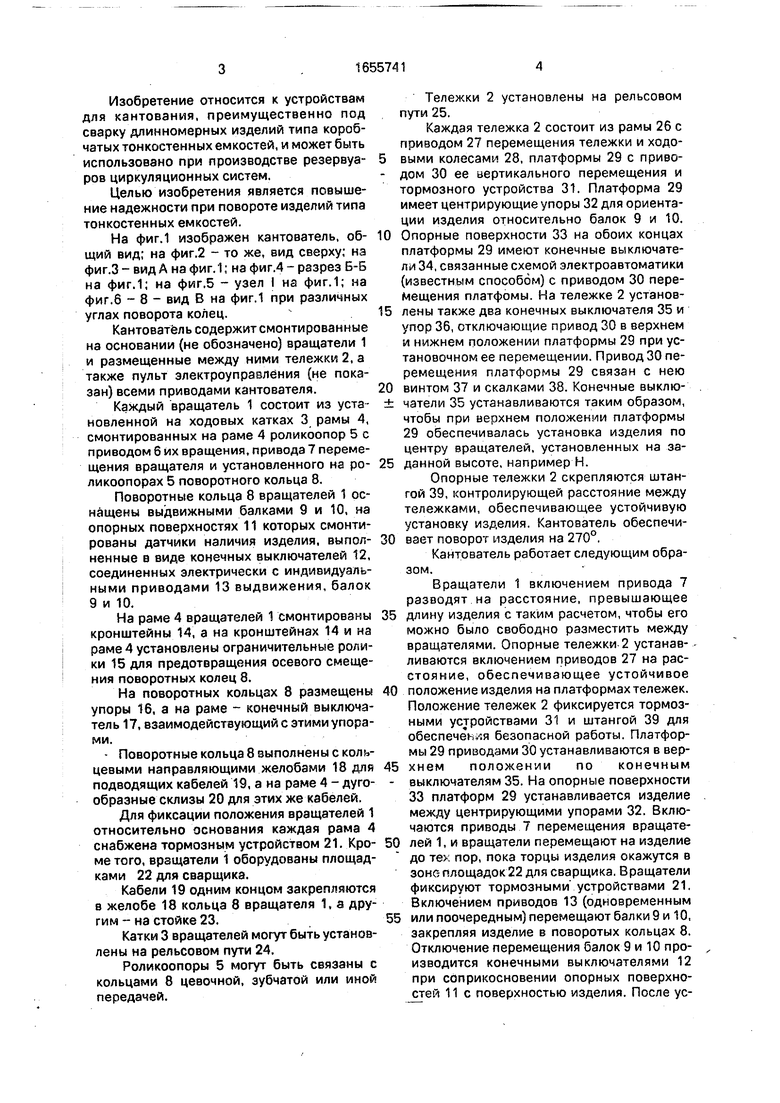

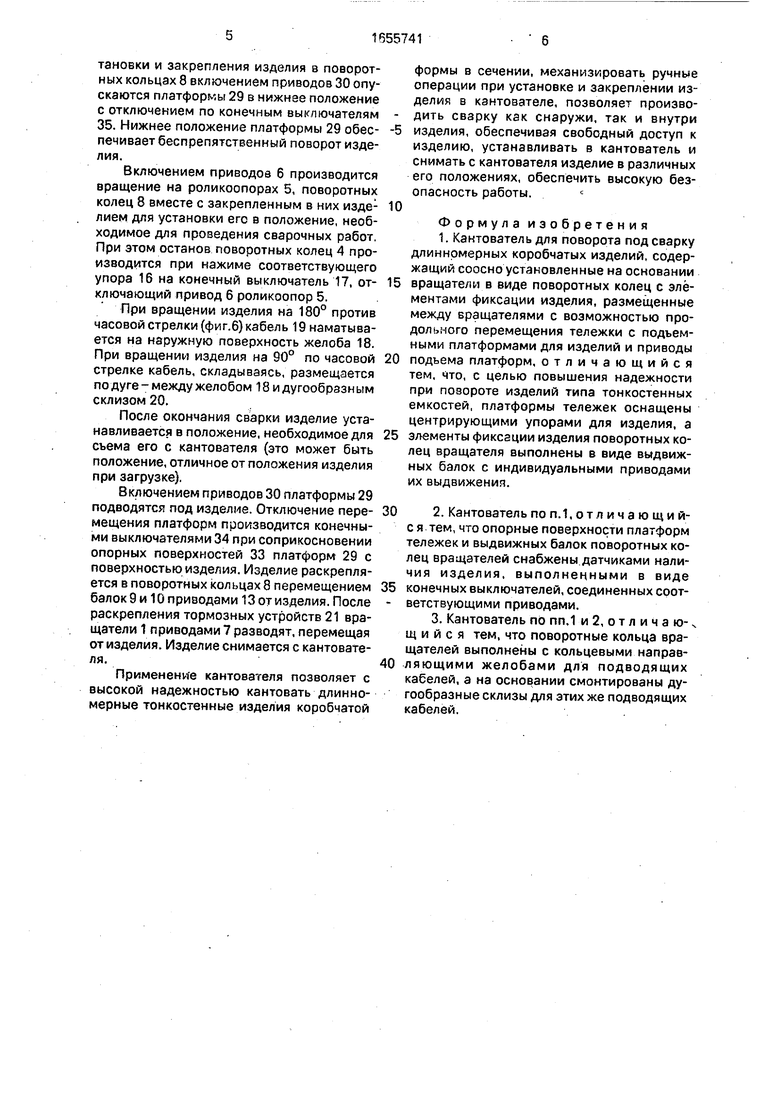

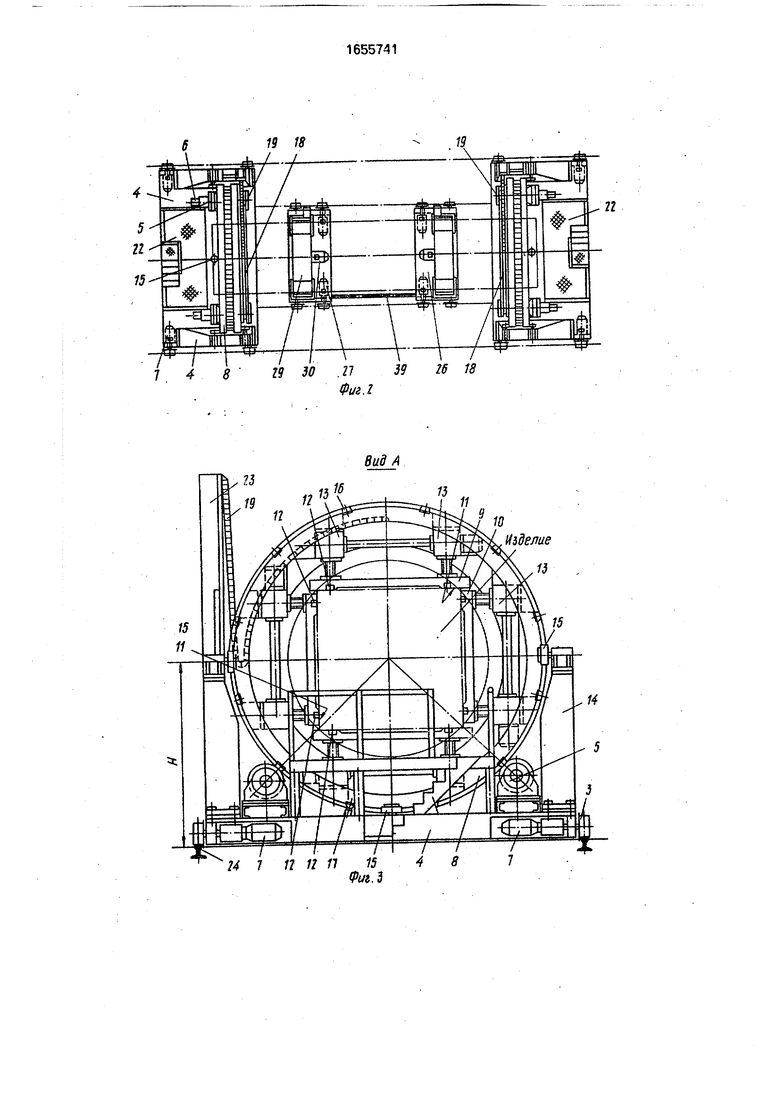

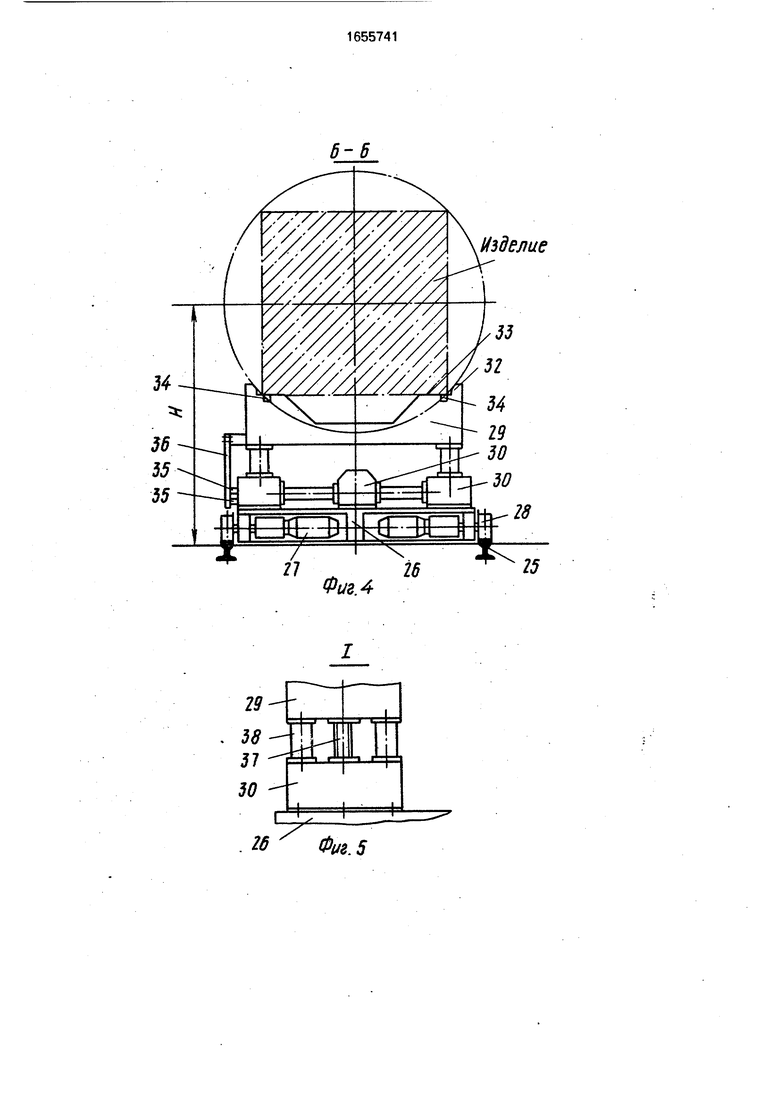

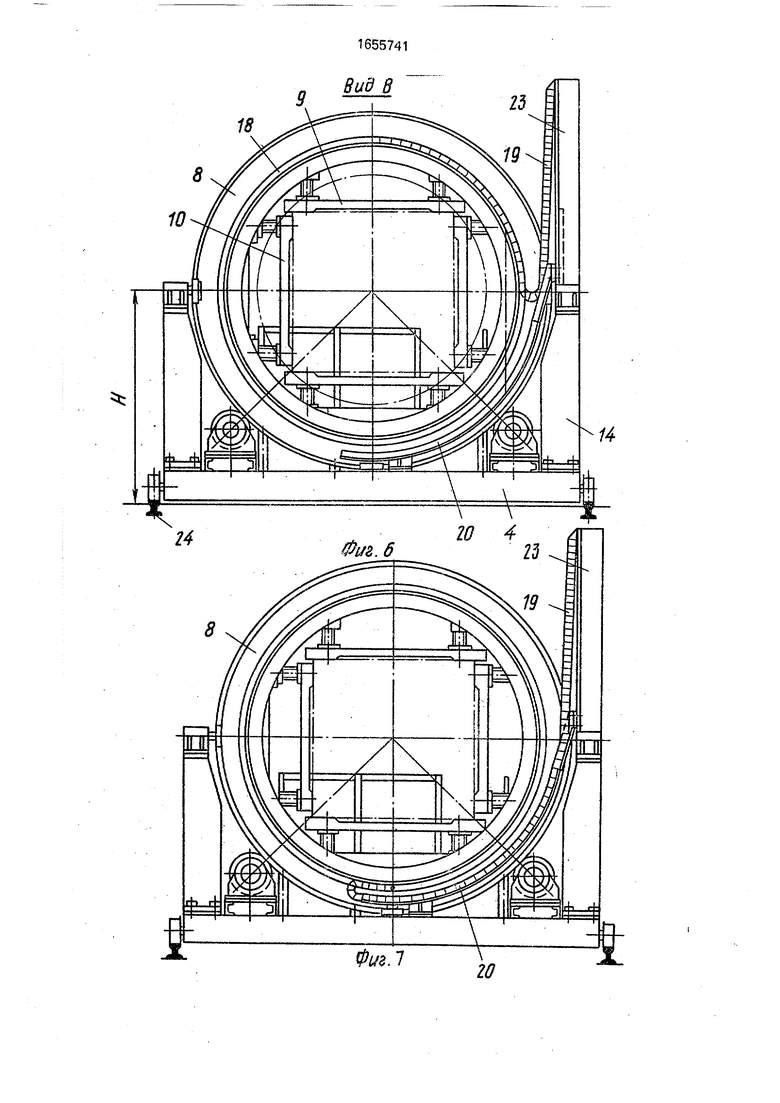

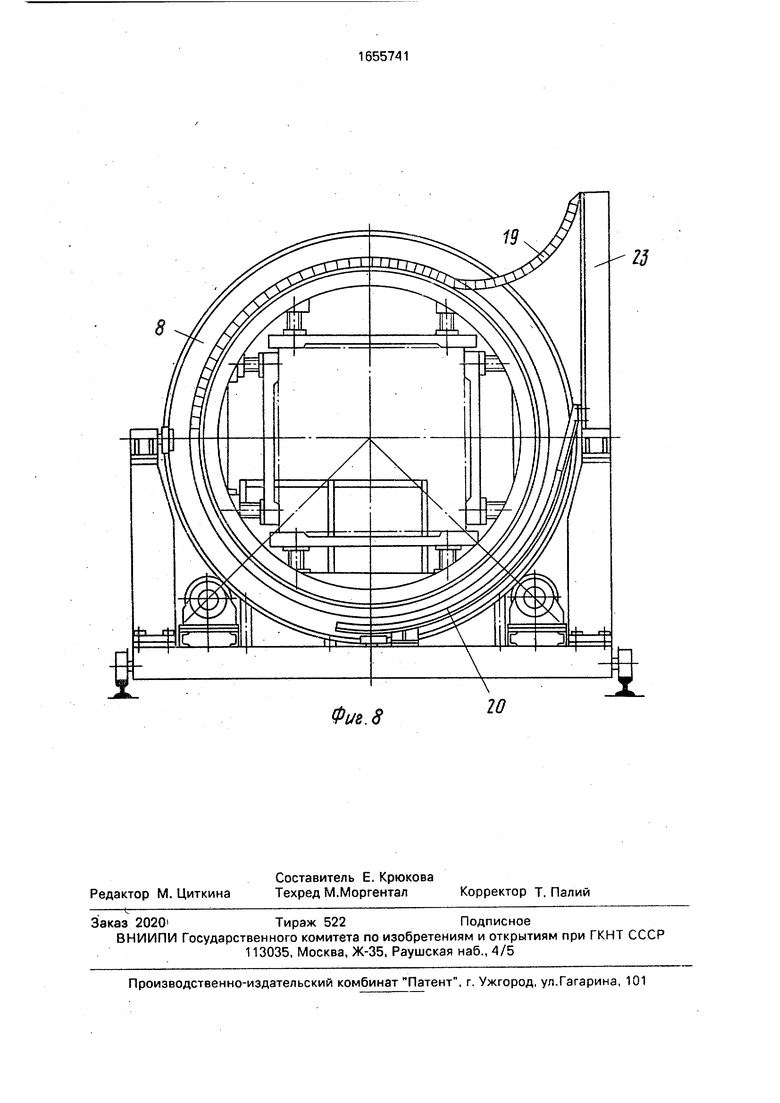

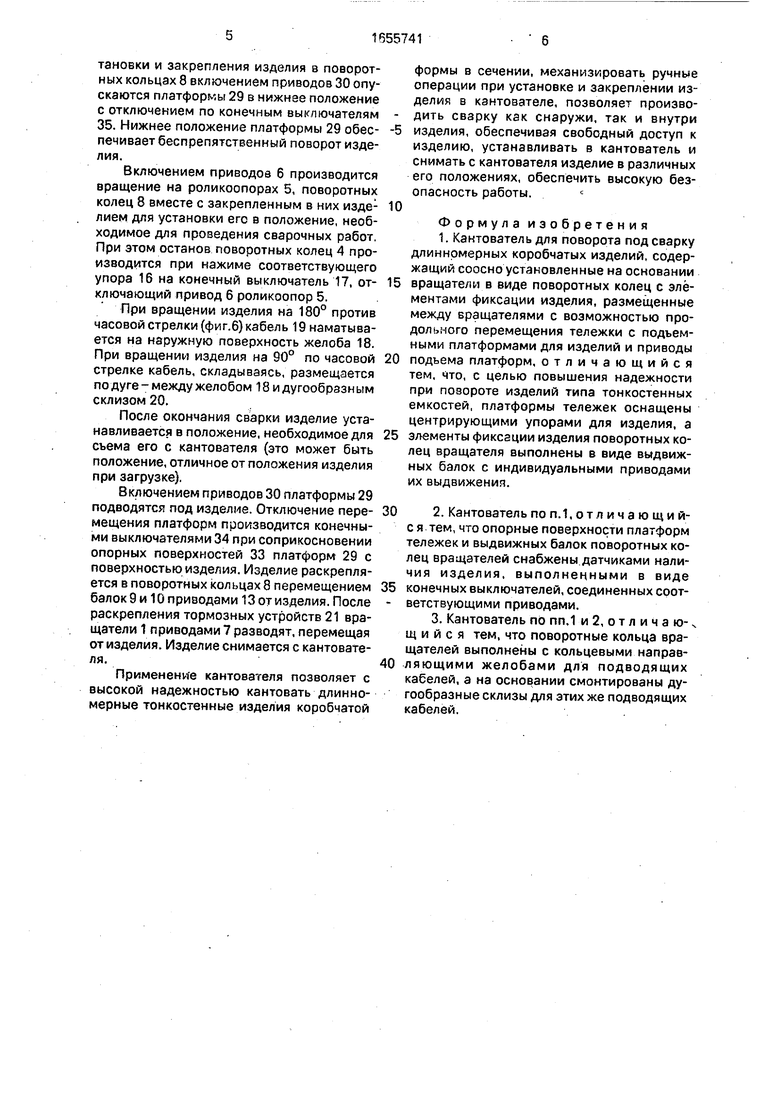

На фиг.1 изображен кантователь, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг. 1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - узел I на фиг.1; на фиг.6 - 8 - вид В на фиг.1 при различных углах поворота колец.

Кантователь содержит смонтированные на основании (не обозначено) вращатели 1 и размещенные между ними тележки 2, а также пульт электроуправления (не показан) всеми приводами кантователя.

Каждый вращатель 1 состоит из установленной на ходовых катках 3 рамы 4, смонтированных на раме 4 роликоопор 5 с приводом 6 их вращения, привода 7 перемещения вращателя и установленного на ро- ликоопорах 5 поворотного кольца 8.

Поворотные кольца 8 вращателей 1 оснащены выдвижными балками 9 и 10, на опорных поверхностях 11 которых смонтированы датчики наличия изделия, выполненные в виде конечных выключателей 12, соединенных электрически с индивидуальными приводами 13 выдвижения,балок 9 и 10.

На раме 4 вращателей 1 смонтированы кронштейны 14, а на кронштейнах 14 и на раме 4 установлены ограничительные ролики 15 для предотвращения осевого смещения поворотных колец 8.

На поворотных кольцах 8 размещены упоры 16, а на раме - конечный выключатель 17, взаимодействующий с этими упорами.

Поворотные кольца 8 выполнены с кольцевыми направляющими желобами 18 для подводящих кабелей 19, а на раме 4 - дугообразные склизы 20 для этих же кабелей.

Для фиксации положения вращателей 1 относительно основания каждая рама 4 снабжена тормозным устройством 21. Кроме того, вращатели 1 оборудованы площадками 22 для сварщика.

Кабели 19 одним концом закрепляются в желобе 18 кольца 8 вращателя 1, а другим - на стойке 23.

Катки 3 вращателей могут быть установлены на рельсовом пути 24.

Роликоопоры 5 могут быть связаны с кольцами 8 цевочной, зубчатой или иной передачей.

Тележки 2 установлены на рельсовом пути 25.

Каждая тележка 2 состоит из рамы 26 с

приводом 27 перемещения тележки и ходовыми колесами 28, платформы 29 с приводом 30 ее вертикального перемещения и тормозного устройства 31. Платформа 29 имеет центрирующие упоры 32 для ориентации изделия относительно балок 9 и 10.

Опорные поверхности 33 на обоих концах платформы 29 имеют конечные выключатели 34, связанные схемой электроавтоматики (известным способом) с приводом 30 перемещения платфомы. На тележке 2 установлены также два конечных выключателя 35 и упор 36, отключающие привод 30 в верхнем и нижнем положении платформы 29 при установочном ее перемещении. Привод 30 перемещения платформы 29 связан с нею

винтом 37 и скалками 38. Конечные выключатели 35 устанавливаются таким образом,

чтобы при верхнем положении платформы

29 обеспечивалась установка изделия по

центру вращателей, установленных на заданной высоте, например Н.

Опорные тележки 2 скрепляются штангой 39, контролирующей расстояние между тележками, обеспечивающее устойчивую установку изделия. Кантователь обеспечивает поворот изделия на 270°.

Кантователь работает следующим образом.

Вращатели 1 включением привода 7 разводят на расстояние, превышающее

длину изделия с таким расчетом, чтобы его можно было свободно разместить между вращателями. Опорные тележки 2 устанавливаются включением приводов 27 на расстояние, обеспечивающее устойчивое

положение изделия на платформах тележек. Положение тележек 2 фиксируется тормозными устройствами 31 и штангой 39 для обеспечен ..я безопасной работы. Платформы 29 приводами 30 устанавливаются в верхнем положении по конечным

выключателям 35. На опорные поверхности 33 платформ 29 устанавливается изделие между центрирующими упорами 32. Включаются приводы 7 перемещения вращателей 1, и вращатели перемещают на изделие до те пор, пока торцы изделия окажутся в зоне площадок 22 для сварщика. Вращатели фиксируют тормозными устройствами 21. Включением приводов 13 (одновременным

или поочередным) перемещают балки 9 и 10, закрепляя изделие в поворотых кольцах 8. Отключение перемещения балок 9 и 10 производится конечными выключателями 12 при соприкосновении опорных поверхностей 11 с поверхностью изделия. После установки и закреппения изделия в поворотных кольцах 8 включением приводов 30 опускаются платформы 29 в нижнее положение с отключением по конечным выключателям 35. Нижнее положение платформы 29 обеспечивает беспрепятственный поворот изделия.

Включением приводов 6 производится вращение на роликоопорах 5, поворотных колец 8 вместе с закрепленным в них изде1 лием для установки его в положение, необходимое для проведения сварочных работ При этом останов поворотных колец 4 производится при нажиме соответствующего упора 16 на конечный выключатель 17, отключающий привод 6 роликоопор 5.

При вращении изделия на 180° против часовой стрелки (фиг.6) кабель 19 наматывается на наружную поверхность желоба 18. При вращении изделия на 90° по часовой стрелке кабель, складываясь, размещается по дуге - между желобом 18 и ду гообрззн ым склизом 20.

После окончания сварки изделие устанавливается в положение, необходимое для сьема его с кантователя (это может быть положение, отличное от положения изделия при загрузке).

Включением приводов 30 платформы 29 подводятся под изделие. Отключение перемещения платформ производится конечными выключателями 34 при соприкосновении опорных поверхностей 33 платформ 29 с поверхностью изделия. Изделие раскрепляется в поворотных кольцах 8 перемещением балокЭи Юприводами 13отизделия. После раскрепления тормозных устройств 21 вращатели 1 приводами 7 разводят, перемещая от изделия. Изделие снимается с кантователя.

Применение кантователя позволяет с высокой надежностью кантовать длинномерные тонкостенные изделия коробчатой

формы в сечении, механизировать ручные операции при установке и закреплении изделия в кантователе, позволяет производить сварку как снаружи, так и внутри изделия, обеспечивая свободный доступ к

изделию, устанавливать в кантователь и снимать с кантователя изделие в различных его положениях, обеспечить высокую безопасность работы,

Формула изобретения 1. Кантователь для поворота под сварку длинномерных коробчатых изделий, содержащий соосно установленные на основании

вращатели в виде поворотных колец с элементами фиксации изделия, размещенные между вращателями с возможностью продольного перемещения тележки с подъемными платформами для изделий и приводы

подъема платформ, отличающийся тем, что, с целью повышения надежности при повороте изделий типа тонкостенных емкостей, платформы тележек оснащены центрирующими упорами для изделия, а

элементы фиксации изделия поворотных колец вращателя выполнены в виде выдвижных балок с индивидуальными приводами их выдвижения.

2. Кантователь поп.1,отличающийс я тем, что опорные поверхности платформ тележек и выдвижных балок поворотных колец вращателей снабжены датчиками наличия изделия, выполненными в виде

конечных выключателей, соединенных соответствующими приводами.

3. Кантователь по пп.1 и 2, отличаю-, щ и и с я тем, что поворотные кольца вращателей выполнены с кольцевыми направ- ляющими желобами для подводящих кабелей, а на основании смонтированы дугообразные склизы для этих же подводящих кабелей.

r

h- 1Л Ю tO

Ј

VI

Изделие

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь для автоматической сварки продольных швов изделий типа балок В.С.Левадного | 1988 |

|

SU1622112A1 |

| Кантователь | 1980 |

|

SU963778A1 |

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1399046A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| Устройство для кантовки и продольного перемещения металлоконструкций при сборке и сварке | 1976 |

|

SU649534A1 |

| Кантователь | 1983 |

|

SU1154068A1 |

| Устройство для сборки под сварку двутавровой балки из стенки и двух полок | 1979 |

|

SU872140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| Устройство для сборки и сварки резервуара из обечайки и днищ | 1989 |

|

SU1696236A1 |

| Кольцевой кантователь | 1990 |

|

SU1761420A1 |

Изобретение относится к устройствам для кантования под сварку длинномерных изделий типа коробчатых тонкостенных емкостей и может быть использовано при производстве циркуляционных систр .. Цель изобретения - повышение надежности работы кантователя. Кантователь содержит установленные с возможностью продольного б перемещения вращатели 1 с соосно установленными в них поворотными кольцами 8 и размещенные между вращателями 1 с возможностью продольного перемещения тележки 2. Тележки 2 снабжены подъемными платформами с центрирующими упорами, кольца 8 вращателей 1 - фиксаторами для изделия, выполненными в виде выдвижных балок с индивидуальными приводами их перемещения. Опорные поверхности платформы и балок снабжены датчиками наличия изделия в виде конечных выключателей, соединенных с соответствующими приводами. В исходном положении вращатели 1 разводят на расстояние, превышающее длину изделия. Изделие укладывают на платформы тележек 2. Платформы поднимают в рабочее положение. Сближают вращатели и в рабочем положении выдвигают балки. Платформы тележек 2 опускают и производят поворот изделия кольцами вращателей до положения, удобного для сварки. По окончании работ платформы тележек 2 поднимают до срабатывания их конечных выключателей, которые дают команду на останов платформ и включение приводов балок. Балки раздвигаются, освобождая изделия, вращатели разводятся в стороны от изделия, изделие снимается. 2 з.п. ф-лы, Зил. Ј О СП ел 2 Фиг 1

26 Фиг. 5

18

8

10

8

Фиг. 8

Авторы

Даты

1991-06-15—Публикация

1988-12-26—Подача