Изобретение относится к промышленности строительных материалов и может быть использовано при производстве дорожных плит, наружных и внутренних стеновых панелей, плит перекрытий.

Цель изобретения - повышение производительности, снижение металлоемкости и сокращение энергозатрат.

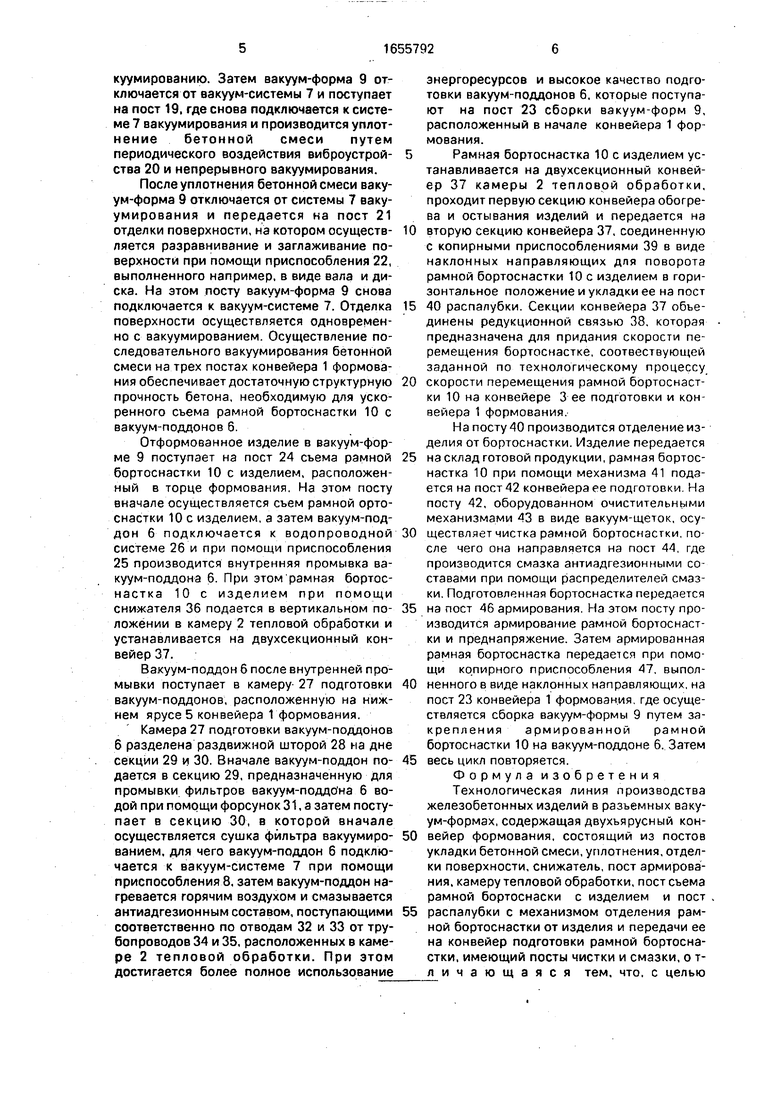

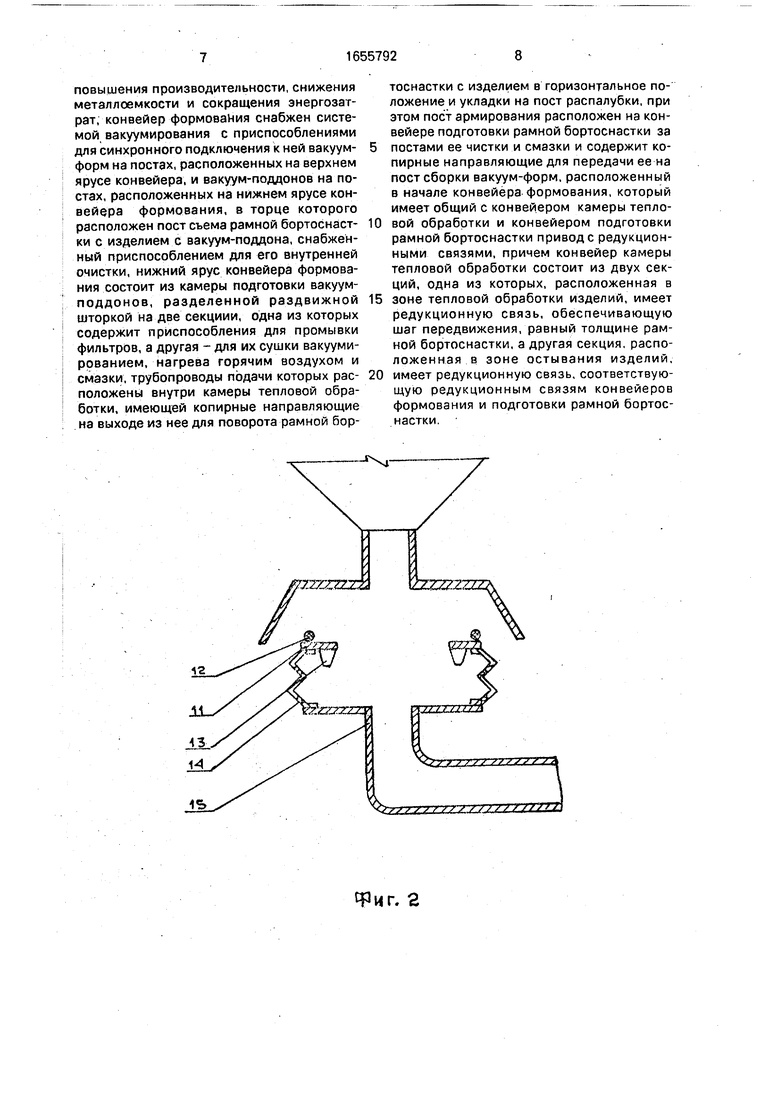

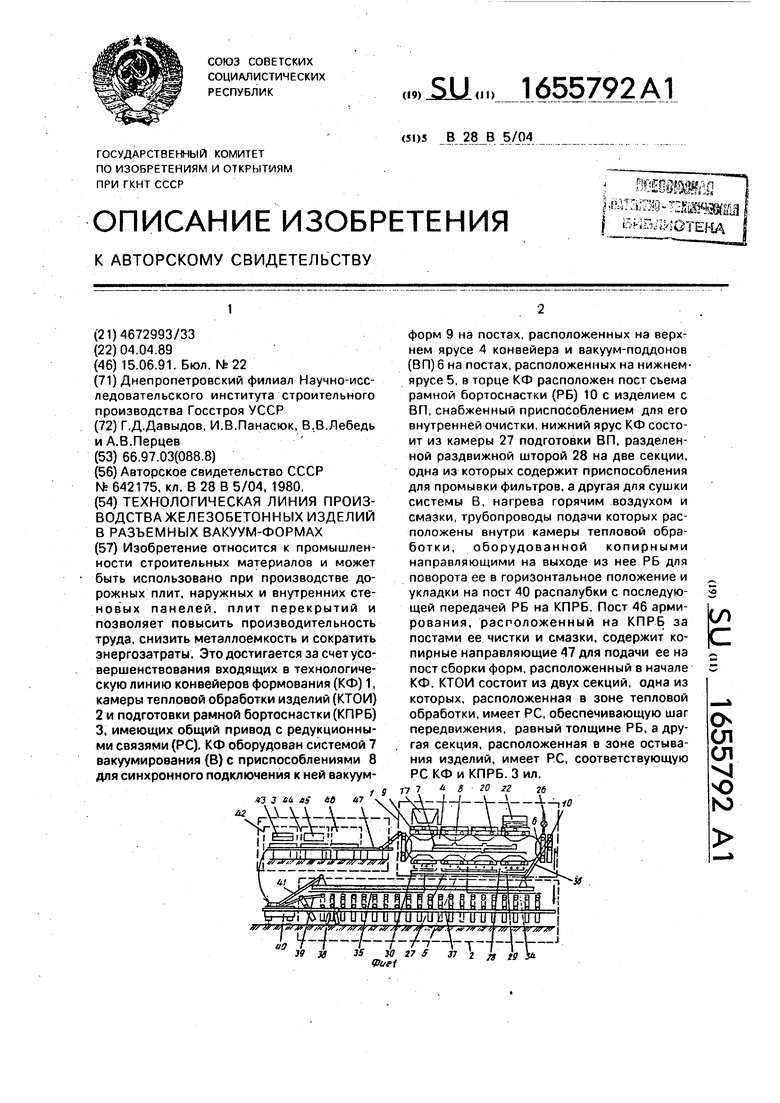

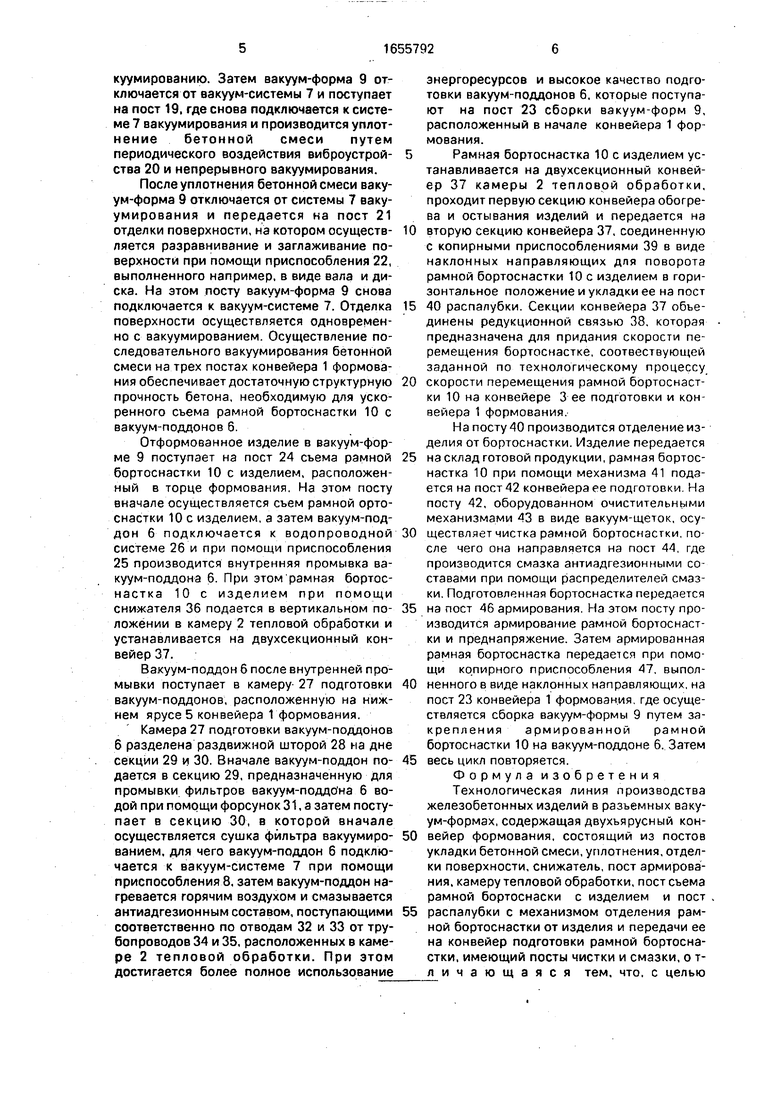

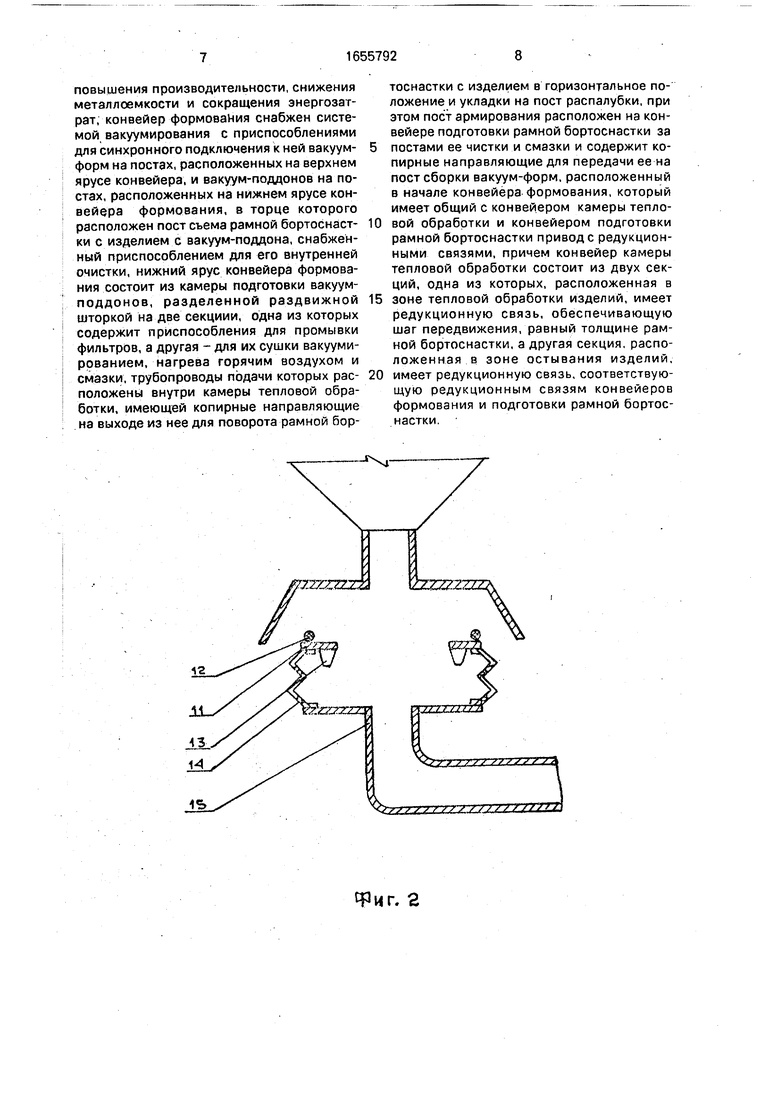

На фиг. 1 представлена схема линии; на фиг.2 - схема приспособления для подсое- динения вакуум-форм к вакуум-системе; на фиг.З - схема конвейера формования.

Технологическая линия производства железобетонных изделий в разъемных вакуум-формах состоит из двухъярусного кон- вейера 1 формования, конвейера камеры 2 тепловой обработки и конвейера 3 подготовки рамной бортоснастки.

Конвейер 1 формования представляет собой вертикально замкнутый технологиче- ский поток с верхним 4 и нижним 5 ярусами для перемещения по ним вакуум-поддонов 6. Конвейер снабжен вакуум-системой 7 с приспособлениями 8 для подсоединения к ней вакуум-форм 9, состоящих из вакуум- поддона б и рамной бортоснастки 10.

Приспособление 8 для подсоединения вакуум-поддона 6 вакуум-формы 9 к вакуум- системе 7 состоит, например, из опорного кольца 11 с ограничителями 12. 13 соответ- ственно верхнего и нижнего хода гофрированного патрубка 14, закрепленного на подвижном отводе 15, соединенного, например, при помощи резиновой трубы с вакуум-системой 7.

На верхнем ярусе 4 расположено четыре технологических поста: пост 16 укладки бетонной смеси, содержащий распределитель 17 бетонной смеси; пост 18 уплотнения вакуумированием; пост 19 уплотнения виб- ровакуумированием, содержащий виброуп- лотняющее устройство 20, пост 21 отделки поверхности изделий, содержащий устройство 22 для разравнивания и заглаживания поверхности изделия.

По торцам конвейера 1 формования расположены в начале верхнего яруса 4 пост 23 сборки вакуум-форм 9 из вакуум- поддона 6 и рамной бортоснастки 10, а в конце верхнего яруса 4 пост 24 съема рам- ной бортоснастки 10 с изделием и внутренней промывки вакуум-поддонов 6 посредством приспособления 25, например форсунки для подачи воды из водопроводной сети 26.

На нижнем ярусе 5 конвейера 1 формования расположена камера 27 подготовки вакуум-поддонов, разделенная раздвижной шторой 28 на две секции 29 и 30. Секция 29 предназначена для промывки наружной

поверхности фильтров вакуум-поддонов 6 и оборудована, например, системой форсунок 31 для подачи воды, а секция 30 для - сушки фильтров вакуумированием, нагрева горячим воздухом и смазки, например, антиадгезионным составом. Для подачи горячего воздуха и смазки служат отводы 32 и 33 от трубопроводов 34 и 35, расположенных в камере 2 тепловой обработки. В торце конвейера 1 формования расположен снижа- тель 36 для подачи рамной бортоснастки 10 с изделием на двухсекционный конвейер 37, расположенный в камере 2 тепловой обработки. Конвейер 37 имеет редукционную связь 38 с приводом.

Камера 2 тепловой обработки, содержащая двухсекционный конвейер 37, дополнительно оборудована копирным приспособлением 39. например, в виде направляющих для поворота рамной бортоснастки 10 с изделием в горизонтальное положение и перемещения на пост 40 распалубки, на котором имеется механизм для отделения рамной бортоснастки 10 от изделия (не показан) и механизм 41 укладки рамной бортоснастки 10 на конвейер 3 для ее подготовки.

Конвейер 3 подготовки рамной бортоснастки 10 содержит пост 42 чистки, на котором размещены очистительные приспособления 43. например, в виде вакуум-щеток, пост 44 смазки с распределителем 45 смазки и пост 46 армирования рамной бортоснастки, а также копирное приспособление 47 в виде наклонных направляющих для передачи рамной бортоснастки 10 с арматурой на пост 23 сборки вакуум-форм 9.

Технологическая линия имеет общий привод с редукционными связями, объединяющими в один технологический поток конвейер 1 формования, камеру 2 тепловой обработки и конвейер 3 подготовки рамной бортоснастки. Привод и редукционные связи на схеме не показаны.

Линия работает следующим образом.

В соответствии с технологическим процессом на пост 23 сборки вакуум-форм 9 конвейера 1 формования подается рамная бортоснастка 10 с уложенной в нее арматурой, при этом рамная бортоснастка 10 закрепляется на вакуум-поддоне 6, Образованная таким образом вакуум-форма 9 подается на пост 16, где производится укладка бетонной смеси с помощью распределителя 17, например бетоноукладчика, после чего вакуум-форма поступает на пост 18, на котором при помощи приспособления 8 вакуум-форма 9 подключается к вакуум-системе 7 и бетонная смесь подвергается вакуумированию. Затем вакуум-форма 9 отключается от вакуум-системы 7 и поступает на пост 19, где снова подключается к системе 7 вакуумирования и производится уплотнение бетонной смеси путем периодического воздействия виброустройства 20 и непрерывного вакуумирования.

После уплотнения бетонной смеси вакуум-форма 9 отключается от системы 7 вакуумирования и передается на пост 21 отделки поверхности, на котором осуществляется разравнивание и заглаживание поверхности при помощи приспособления 22, выполненного например, в виде вала и диска. На этом посту вакуум-форма 9 снова подключается к вакуум-системе 7. Отделкя поверхности осуществляется одновременно с вакуумированием. Осуществление последовательного вакуумироезния бетонной смеси на трех постах конвейера 1 формования обеспечивает достаточную структурную прочность бетона, необходимую для ускоренного съема рамной бортоснастки 10 с вакуум-поддонов 6.

Отформованное изделие в вакуум-форме 9 поступает на пост 24 съема рамной бортоснастки 10 с изделием, расположенный в торце формования. На этом посту вначале осуществляется съем рамной орто- снастки 10 с изделием, а затем вакуум-поддон 6 подключается к водопроводной системе 26 и при помощи приспособления 25 производится внутренняя промывка вакуум-поддона 6. При этом рамная бортос- настка 10 с изделием при помощи снижателя 36 подается в вертикальном положении в камеру 2 тепловой обработки и устанавливается на двухсекционный конвейер 37.

Вакуум-поддон 6 после внутренней промывки поступает в камеру 27 подготовки вакуум-поддонов, расположенную на нижнем ярусе 5 конвейера 1 формования.

Камера 27 подготовки вакуум-поддонов б разделена раздвижной шторой 28 на дне секции 29 и 30. Вначале вакуум-поддон подается в секцию 29, предназначенную для промывки фильтров вакуум-поддона 6 водой при помощи форсунок 31, а затем поступает в секцию 30, в которой вначале осуществляется сушка фильтра вакуумированием, для чего вакуум-поддон 6 подключается к вакуум-системе 7 при помощи приспособления 8, затем вакуум-поддон нагревается горячим воздухом и смазывается антиадгезионным составом, поступающими соответственно по отводам 32 и 33 от трубопроводов 34 и 35, расположенных в камере 2 тепловой обработки. При этом достигается более полное использование

энергоресурсов и высокое качество подготовки вакуум-поддонов 6. которые поступают на пост 23 сборки вакуум-форм 9, расположенный в начале конвейера 1 формования.

Рамная бортоснастка 10 с изделием устанавливается на двухсекционный конвейер 37 камеры 2 тепловой обработки, проходит первую секцию конвейера обогрева и остывания изделий и передается на

0 вторую секцию конвейера 37, соединенную с копирными приспособлениями 39 в виде наклонных направляющих для поворота рамной бортоснастки 10 с изделием в горизонтальное положение и укладки ее на пост

5 40 распалубки. Секции конвейера 37 объединены редукционной связью 38. которая предназначена для придания скорости пе ремещения бортоснастке. соотвествующей заданной по технологическому процессу

0 скорости перемещения рамной бортоснастки 10 на конвейере 3 ее подготовки и кон вейера 1 формования.

На посту 40 производится отделение изделия от бортоснастки. Изделие передается

5 на склад готовой продукции, рамная бортоснастка 10 при помощи механизма 41 подается на пост 42 конвейера ее подгоговки На посту 42, оборудованном очистительными механизмами 43 в виде вакуум-щеток, осу0 ществляетчистка рамной бортоснастки.по еле чего она направляется на пост 44, где производится смазка антиэдгезионными со ставами при помощи распределителей смазки. Подготовленная бортоснастка передлетсч

5 на пост 46 армирования. На этом посту производится армирование рамной бортоснастки и преднапряжение. Затем армированная рамная бортоснастка передается при помо щи копирного приспособления 47. выпол0 ненного в виде наклонных направляющих, на пост 23 конвейера 1 формования где осуществляется сборка вакуум-формы 9 путем закрепления армированной рамной бортоснастки 10 на вакуум-поддоне 6. Затем

5 весь цикл повторяется.

Формула изобретения Технологическая линия производства железобетонных изделий в разьемных вакуум-формах, содержащая двухъярусный кон0 вейер формования, состоящий из постов укладки бетонной смеси, уплотнения, отделки поверхности, снижатель, пост армирования, камеру тепловой обработки, пост съема рамной бортоснаски с изделием и пост

5 распалубки с механизмом отделения рамной бортоснастки от изделия и передачи ее на конвейер подготовки рамной бортоснастки, имеющий посты чистки и смазки, о т- личающаяся тем, что, с целью

повышения производительности, снижения металлоемкости и сокращения энергозатрат, конвейер формования снабжен системой вакуумирования с приспособлениями для синхронного подключения к ней вакуум- форм на постах, расположенных на верхнем ярусе конвейера, и вакуум-поддонов на постах, расположенных на нижнем ярусе конвейера формования, в торце которого расположен пост съема рамной бортоснаст- ки с изделием с вакуум-поддона, снабженный приспособлением для его внутренней очистки, нижний ярус конвейера формования состоит из камеры подготовки вакуум- поддонов, разделенной раздвижной шторкой на две секциии, одна из которых содержит приспособления для промывки фильтров, а другая - для их сушки вакууми- рованием, нагрева горячим воздухом и смазки, трубопроводы подачи которых расположены внутри камеры тепловой обработки, имеющей копирные направляющие на выходе из нее для поворота рамной бортоснастки с изделием в горизонтальное положение и укладки на пост распалубки, при этом пост армирования расположен на конвейере подготовки рамной бортоснастки за

постами ее чистки и смазки и содержит копирные направляющие для передачи ее на пост сборки вакуум-форм, расположенный в начале конвейера формования, который имеет общий с конвейером камеры тепловой обработки и конвейером подготовки рамной бортоснастки приводе редукционными связями, причем конвейер камеры тепловой обработки состоит из двух секций, одна из которых, расположенная в

зоне тепловой обработки изделий, имеет редукционную связь, обеспечивающую шаг передвижения, равный толщине рамной бортоснастки, а другая секция, расположенная в зоне остывания изделий,

имеет редукционную связь, соответствующую редукционным связям конвейеров формования и подготовки рамной бортоснастки

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

| Конвейерная линия для изготовления плоских строительных изделий | 1987 |

|

SU1537541A1 |

| Конвейерная линия для формования железобетонных изделий | 1989 |

|

SU1682172A1 |

| Конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU1006232A1 |

| Конвейерная линия для изготовления бетонных и железобетонных строительных изделий | 1975 |

|

SU642175A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU998117A1 |

| Горизонтально-замкнутая конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU973371A1 |

| Технологический узел распалубки железобетонных изделий и подготовки форм | 1989 |

|

SU1705086A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве дорожных плит, наружных и внутренних стеновых панелей, плит перекрытий и позволяет повысить производительность труда, снизить металлоемкость и сократить энергозатраты. Это достигается за счет усовершенствования входящих в технологическую линию конвейеров формования (КФ) 1, камеры тепловой обработки изделий (КТОИ) 2 и подготовки рамной бортоснастки(КПРБ) 3, имеющих общий привод с редукционными связями (PC). КФ оборудован системой 7 вакуумирования (В) с приспособлениями 8 для синхронного подключения к ней вакуум1 S «3 3 it ef 6g «7 ЛД Д-А-Д.X 2 форм 9 на постах, расположенных на верхнем ярусе 4 конвейера и вакуум-поддонов (ВП)6 на постах, расположенных на нижнем- ярусе 5, в торце КФ расположен пост сьема рамной бортоснастки (РБ) 10 с изделием с ВП, снабженный приспособлением для его внутренней очистки, нижний ярус КФ состоит из камеры 27 подготовки ВП, разделенной раздвижной шторой 28 на две секции, одна из которых содержит приспособления для промывки фильтров, а другая для сушки системы В, нагрева горячим воздухом и смазки, трубопроводы подачи которых расположены внутри камеры тепловой обработки, оборудованной копирными направляющими на выходе из нее РБ для поворота ее в горизонтальное положение и укладки на пост 40 распалубки с последующей передачей РБ на КПРБ. Пост 46 армирования, расположенный на КПРБ за постами ее чистки и смазки, содержит ко- пирные направляющие 47 для подачи ее на пост сборки форм, расположенный в начале КФ. КТОИ состоит из двух секций, одна из которых, расположенная в зоне тепловой обработки, имеет PC, обеспечивающую шаг передвижения, равный толщине РБ. а другая секция, расположенная в зоне остывания изделий, имеет PC. соответствующую PC КФи КПРБ. Зил. 77 7 S 20 2226 ,tf 6, & о ел ел VI Ю N3 35 цц|/и1шул.|ццц1ши | asVJrjrJ.fiirv trtrqMupffjrjrl --7-A-- -T--f--U-J /;,s z

s/ s j ; t ;л

Ъ SS S S J f /V S {f/r ft 1

Фиг. 2

23

YJ

7,7да 78 20 27 ю

r- V-f/-ЛУ4- -4-п 5Гд1 / I

ИХ.Д /

| IU. и ГД I ft ij ч -|

| JЈ Ч) I I

vU-rfc Qrs

ц

I

i

7е

J-fJffJffSfjm/JJftJfSSSSJS/r/JJJJSJJffj

Т | Г Д Г Г Г

2S

-J 1

/1 iy QI IU 01 ГО 01 Ю 01

Я О,f f f t M f J-,ГГГГГ ГГГГГГГ M M I II

Л, Z

jQ) ю о

и

S ffff

7

Ј

Н

33

25

l

I

ц

i

/

ГГ ГГГГГГГ M M I

7

Ј

Н

3230 28 29 31

Фиг.З

| Конвейерная линия для изготовления бетонных и железобетонных строительных изделий | 1975 |

|

SU642175A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-06-15—Публикация

1989-04-04—Подача