Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| Установка для обработки ленточного материала | 1987 |

|

SU1530306A1 |

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении изделий с профильным поперечным сечением. Цель изобретения - повышение производительности и улучшение качества получаемых изделий. Способ заключается в том, 4io отрезку предыдущего изделия осуществляют одновременно с. формированием заданного фасонного сечения последующего изделия с помощью фильеры, располагаемой непосредственно перед зоной обработки. Перед началом отрезки часть материала, отформованную на предыдущем переходе, зажимают в зоне обработки. Формирование сечения производят с растяжением материала до относительного удлинения формируемой части материала Формирование фасонного сечения производят за счет перемещения филкеры относительно неподвижного материала 7 ил.

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении изделий с профильным поперечным сечением.

Целью изобретения является повышение производительности и улучшение качества получаемых изделий за счет повышения точности их изготовления.

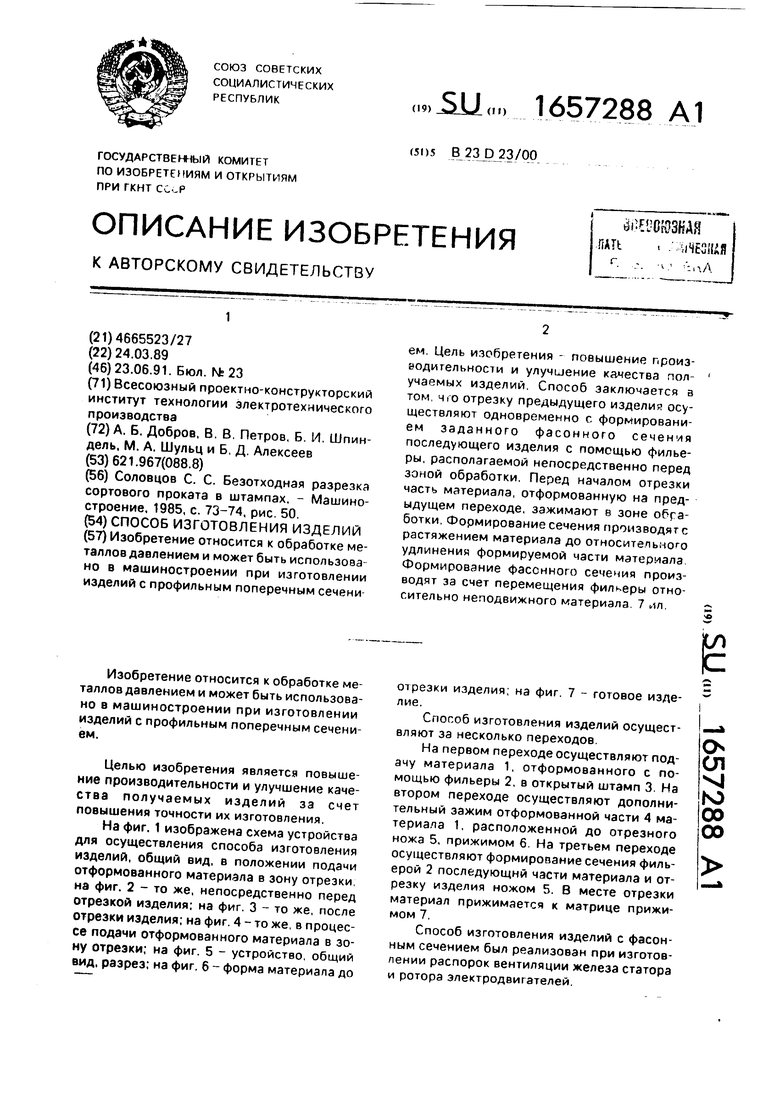

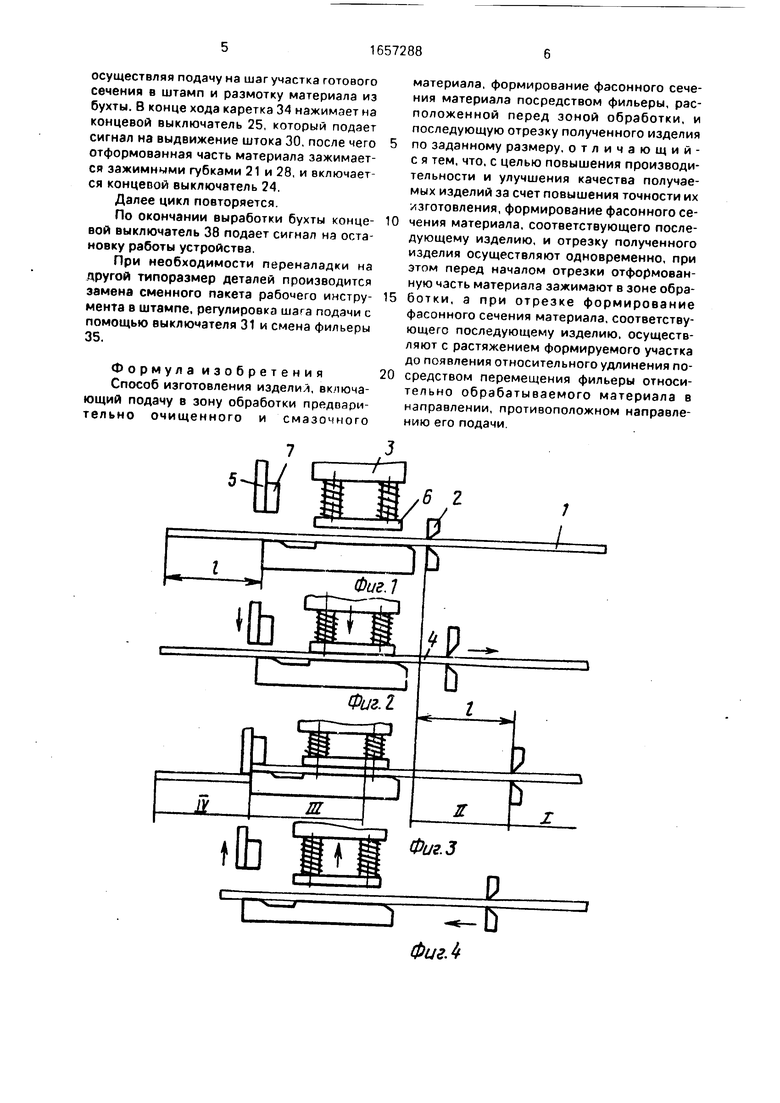

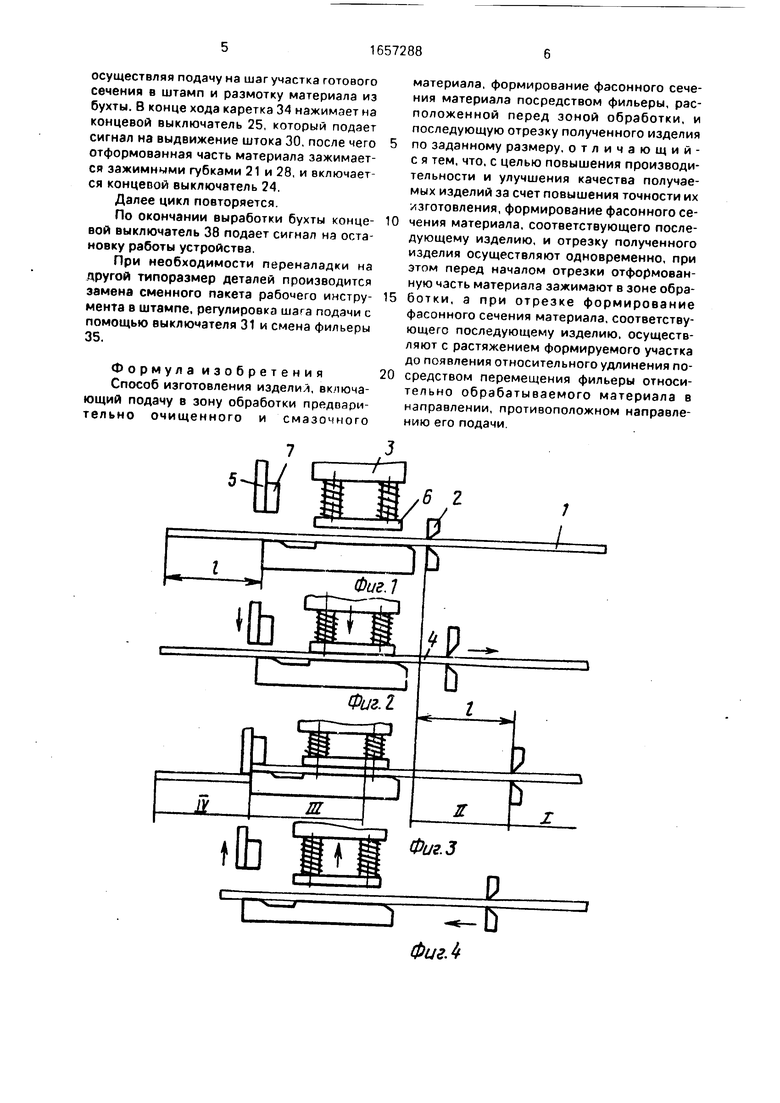

На фиг. 1 изображена схема устройства для осуществления способа изготовления изделий, общий вид, в положении подами отформованного материала в зону отрезки, на фиг. 2 - то же, непосредственно перед отрезкой изделия; на фиг. 3 - то же, после отрезки изделия; на фиг. 4 - то же, в процессе подачи отформованного материала в зону отрезки; на фиг. 5 - устройство, общий вид. разрез; на фиг. 6 - форма материала до

отрезки изделия, на фиг. 7 - готовое изделие.

Способ изготовления изделий осуществляют за несколько переходов.

На первом переходе осуществляют подачу материала 1, отформованного с помощью фильеры 2, в открытый штамп 3. На втором переходе осуществляют дополнительный зажим отформованной части 4 материала 1, расположенной до отрезного ножа 5, прижимом 6. На третьем переходе осуществляют формирование сечения фильерой 2 последующий части материала и отрезку изделия ножом 5. В месте отрезки материал прижимается к матрице прижимом 7,

Способ изготовления изделий с фасонным сечением был реализован при изготовлении распорок вентиляции железа статора и ротора электродвигателей.

С СЛ VI

ю

00

со

Готовое изделие (фиг. 7 - участок VI) фасонного сечения в виде тавра имеет сквозной паз, который пробивается в штампе одновременно с формированием сечения фильерой после зажима отформованной части, но до отрезки. Участок III отформованного материала, находится в штампе (фиг. 6), участок II, формируемся по сечению при пробивке паза в штампе и отрезке готовой детали, участок I - неотформованный материал.

Устройство для осуществления способа содержит механизм 8 для формирования сечения и штамповки, разматывающее устройство 9, станцию гидропривода и шкаф управления (не показаны), тару 10 для изделий, тару 11 для отходов.

Механизм 8 для формирования сечения и штамповки содержит стойку 12с фланцами, внутри которой закреплены воронки 13 и труба 14 для отвода отходов. На верхнем фланце стойки 12 закреплен штамп 15, содержащий нижнюю плиту 16 и верхнюю плиту 17, связанные направляющими колонками 18.

На нижней плите 16 установлен пакет 19 рабочего инструмента для пробивки паза в детали, имеющий возможность регулиро вечного перемещения винтом 20, связанным с нижней зажимной губкой 21, закрепленной на нижней плите 16. Кроме того, на нижней плите 16 закреплен нижний нож-прижим 22, лоток 23, концевые выключатели 24 и 25.

На верхней плите 17 закреплены верхний подвижный нож 26 с прижимом 27 и верхней зажимной губкой 28.

На направляющих колонках 18 установлен гидроцилиндр 29, шток 30 которого связан с верхней плитой 17.

На гидроцилиндре 29 установлен концевой выключатель 31.

В нижнюю плиту 16 встроен гидроцилиндр 32, на штоке 33 которого установлена каретка 34, на которой закреплена фильера 35. Каретка 34 имеет возможность перемещения вдоль направляющих (не показаны), закрепленных на нижней плите 16. Перед фильерой 35 установлены узел 36 очистки и смазки (в виде промасленной войлочной прокладки), регулируемый упор 37 ( в виде винта), концевой выключатель 38.

На поперечной планке 39, установленной на направляющих каретки 34, располагаются упоры 40, подающие ролики 41, концевой выключатель 42.

Упором 37 регулируется ход каретки 34, т. е. шаг подачи, а винтом 20 регулируется расстояние между пакетом 19 и ножами 22 и 26.

Устройство работает следующим образом.

Моток полуфабриката профиля устанавливают на оправку разматывающего устройства 9.

Механизм 8 для формирования сечения и штамповки находится в исходном положении верхняя плита 17 - в крайнем верхнем положении (шток 30 гидроцилиндра 29 втя0 нут), каретка 34 - в крайнем левом положении (шток 33 гидроцилиндра 32 втянут).

Заостренный конец материала заправляют в подающие холостые ролики 41, узел 36 очистки и смазки, фильеру 35 и зазор

5 между зажимными губками 21 и 28. При этом заправляемый материал нажимает концевой выключатель 38, который подает сигнал о наличии материала.

Далее работа устройства осуществляет0 ся в автоматическом режиме, который обеспечивается системой циклового програмного управления. г

После включения автоматического режима работы устройства верхняя плита 17

5 опускается (выдвижение штока 30) и в конце хода осуществляет зажим профиля зажимными губками 21 и 28. а также нажимает на концевой выключатель 24, который подает сигнал на выдвижение штока 33

0Каретка 34 перемещается в крайнее

правое положение, осуществляя формирование фасонного сечения последующего изделия на участке исходного материала, соответствующем ходу фильеры 35. При

5 этом происходит растяжение готового профиля в сторону, противоположную подаче материала, до получения относительного удлинения этого участка, достаточного для его правки Одновременно на выходе из

0 фильеры 35 упругие напряжения в материале повышаются до напряжений текучести и размеры полученного сечения не изменяются за счет упругих деформаций материала, возникающих при формировании сечения

5 следующего изделия. После пробивки паза в последующем изделии начинается отрезка предыдущего изделия, которое находится за подвижным ножом слева. Пробивка паза, формирование сечения последующего

0 изделия фильерой 35 и отрезка происходят одновременно после зажатия отформованной части материала в губках 21 и 28.

Далее верхняя плита 17 поднимается, освобождая профиль, и в конце хода нажи5 мает -на концевой выключатель 31, который подает сигнал на втягивание штока 33. При этом каретка 34 вместе с материалом, надежно зафиксированным в фильере 35, выполняющей функцию захвата, перемещается в крайнее левое положение,

осуществляя подачу на шаг участка готового сечения в штамп и размотку материала из бухты. В конце хода каретка 34 нажимает на концевой выключатель 25, который подает сигнал на выдвижение штока 30, после чего отформованная часть материала зажимается зажимными губками 21 и 28, и включается концевой выключатель 24.

Далее цикл повторяется.

По окончании выработки бухты концевой выключатель 38 подает сигнал на остановку работы устройства.

При необходимости переналадки на другой типоразмер деталей производится замена сменного пакета рабочего инструмента в штампе, регулировка шага подачи с помощью выключателя 31 и смена фильеры 35.

Формула изобретения Способ изготовления изделий, включающий подачу в зону обработки предварительно очищенного и смазочного

Л

Ч Я

JJ

материала, формирование фасонного сечения материала посредством фильеры, расположенной перед зоной обработки, и последующую отрезку полученного изделия

по заданному размеру, отличающий- с я тем, что, с целью повышения производительности и улучшения качества получаемых изделий за счет повышения точности их изготовления, формирование фасонного се0 чения материала, соответствующего последующему изделию, и отрезку полученного изделия осуществляют одновременно, при этом перед началом отрезки отформованную часть материала зажимают в зоне обра5 ботки, а при отрезке формирование фасонного сечения материала, соответствующего последующему изделию, осуществляют с растяжением формируемого участка до появления относительного удлинения по0 средством перемещения фильеры относительно обрабатываемого материала в направлении, противоположном направлению его подачи.

з

Л

в г

ZKJ

Фиг. 5

Фиг. 6

4 ±

Фиг. 7

| Соловцов С | |||

| С | |||

| Безотходная разрезка сортового проката в штампах, - Машиностроение | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-24—Подача