Изобретение относится к оборудованию для электрической контактной сварки постоянным током и может быть использовано для высокоскоростной сварки продольного шва трубы, формируемой из ленты в трубосварочном стане.

Цель изобретения - повышение качества сварки и уменьшение времени простоев установки при проведении профилактических и ремонтных работ за счет стабилизации усилия прижатия колодок и сопротивления скользящих контактов независимо от износа колодок.

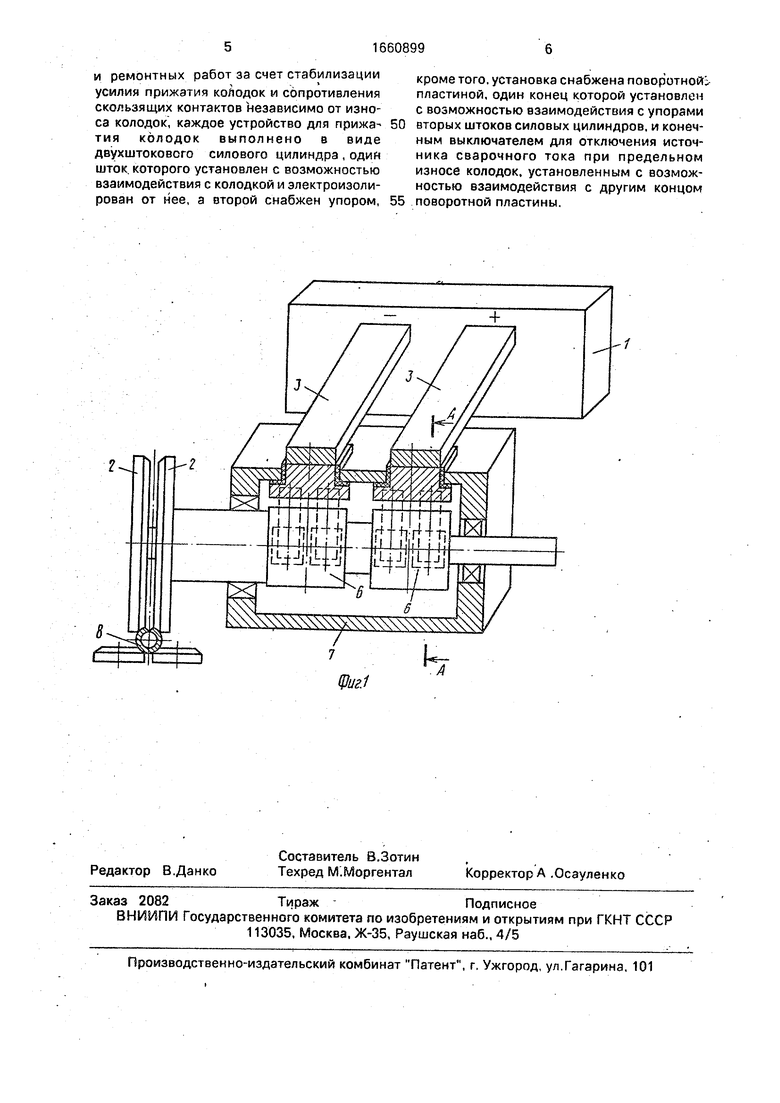

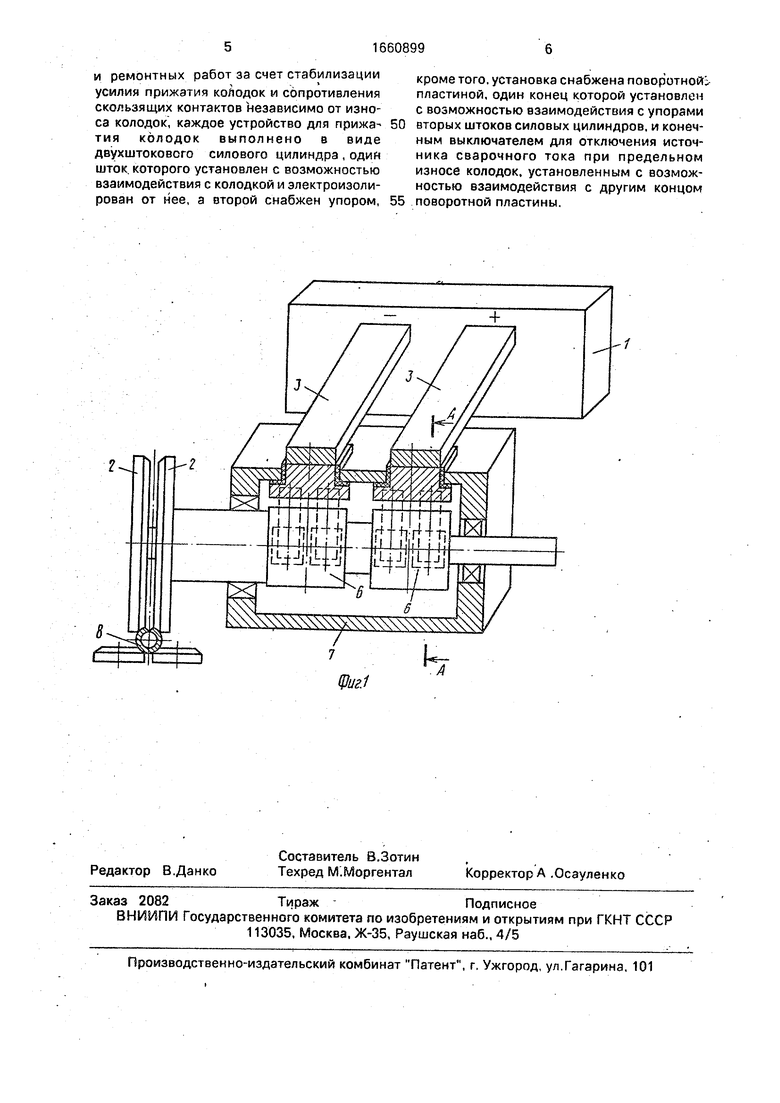

На фиг.1 показана схема установки; на фиг.2 - разрез А-А на фиг.1.

Неподвижный источник 1 сварочного тока соединен с вращающимися сварочными роликами 2 с помощьютоковедущих шин 3, гибких шин 4, токоведущих медно-графи- товых колодок 5 и токоведущих валов 6, вращающихся в подшипниках, закрепленных в корпусе 7. К сварочным роликам 2 прижата заготовка трубы 8, так, что свариваемые кромки ее находятся в зазоре между роликами. Токоведущие колодки 5 прижимаются к валам 6 толкателями 9, изолированными от колодок изоляционными втулками 10. На толкатели 9 воздействуют передние концы штоков 11, на которых закреплены поршни 12. Штоки с поршнями перемещаются в расточках толстостенной крышки 13 под воздействием подаваемого в камеры 14 сжатого воздуха, давление которого контролируется с помощью пневмо- реле.

На задних концах штоков 11 установлены упоры 15, воздействующие на пластину 16, которая поворачивается вокруг оси 17 и,, в свою очередь, воздействует на конечный выключатель 18.

Установка работает следующим образом.

Сварочный ток от источника 1 по токо- ведущим шинам 3 подводится к гибким шинам 4, а от них к колодкам 5. От колодок 5 ток передается к вращающимся коаксиально расположенным валам 6, а от них к сварочным роликам 2. Далее ток проходит от одного сварочного ролика через прижатые друг к другу кромки заготовки трубы к другому ролику и разогревает кромки, которые свариваются между собой. Для прижатия колодок 5 к вращающимся валам 6 сжатый воздух подается в камеру 14, Толкатели 9 Через изоляционные втулки 10 прижимают

колодки 5 к валам 6. По мере износа токоведущих колодок 5 штоки 11с поршнями 12 и толкателями 9 продвигаются вперед, продолжая давить на колодки 5 с прежним усилием, определяемым давлением сжатого

воздуха в камере 14 и не зависящем от величины износа колодки. По положению упоров 15 относительно крышки 13 можно судить о величине износа колодок. При увеличении износа упоры 15 продвигаются вперед до соприкосновения с пластиной 16, которая поворачивается вокруг оси 17 и воздействует на конечный выключатель 18, запрещая дальнейшую работу устройства. Упоры 15 на задних концах всех штоков

воздействуют на общую пластину, запрещая сварку при недопустимом износе любой колодки.

Установка обеспечивает стабильное сопротивление токоведущего узла за все время его работы до достижения предельного износа.

Формула изобретения Установка для контактной шовной сварки труб, содержащая неподвижный источник постоянного сварочного тока, установленные в неподвижном корпусе в подшипниковых опорах вращающиеся то- копроводящие валы с закрепленными на них сварочными роликами, токоведущие колодки для подвода сварочного тока от неподвижных токоведущих шин источника сварочного тока к валам и устройства для прижатия колодок к валам, отличающаяся тем, что, с целью повышения качества

сварки и уменьшения времени простоев установки при проведении профилактических

и ремонтных работ за счет стабилизации усилия прижатия колодок и сопротивления скользящих контактов независимо от износа колодок, каждое устройство для прижа- тия колодок выполнено в виде двухштоковсго силового цилиндра , один шток которого установлен с возможностью взаимодействия с колодкой и электроизолирован от нее, а второй снабжен упором,

кроме того, установка снабжена поворотной пластиной, один конец которой установлен с возможностью взаимодействия с упорами вторых штоков силовых цилиндров, и конечным выключателем для отключения источника сварочного тока при предельном износе колодок, установленным с возможностью взаимодействия с другим концом поворотной пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубосварочное устройство | 1986 |

|

SU1567340A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU975283A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1968 |

|

SU220375A1 |

| Приводный механизм тормоза | 1988 |

|

SU1687959A1 |

| Машина для контактной сварки | 1979 |

|

SU841860A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1972 |

|

SU356083A1 |

| Установка для контактной рельефной сварки | 1982 |

|

SU1109302A1 |

| ЛТЕПТПО- ^,j I ''^ TiXitH^fCK.Mi ^^iEHSJHOTCKA' | 1966 |

|

SU185421A1 |

| МАШИНА ДЛЯ ШОВНОЙ СВАРКИ | 1969 |

|

SU238035A1 |

Изобретение относится к оборудованию для электрической контактной сварки постоянным током и может быть использовано для высокоскоростной сварки продольного шва трубы, формируемой из ленты в трубосварочном стане. Цель изобретения - повышение качества сварки и уменьшение времени простоев установки при проведении профилактических и ремонтных работ за счет стабилизации усилия прижатия колодок и сопротивления скользящих контактов независимо от износа колодок. Установка для контактной шовной сварки труб содержит неподвижный источник постоянного сварочного тока. В неподвижном корпусе в подшипниковых опорах установлены вращающиеся токопроводящие валы 6, на которых закреплены сварочные ролики. В корпусе установки установлены токоведущие колодки 5, подводящие сварочный ток от неподвижных токоведущих шин 3, 4 и источника сварочного тока к валам 6. Поджим колодок 5 к валам 6 осуществляется с помощью устройств 14 прижатия которые выполнены в виде двуштоковых силовых цилиндров. Один шток 11 каждого цилиндра выполнен с возможностью контактирования с колодкой 5 и электроизолирован от нее. Установка снабжена конечными выключателями 18 для отключения источника сварочного тока при предельном износе колодок и поворотными пластинами 16. Один конец пластины 16 установлен с возможностью взаимодействия с упором, расположенным на втором штоке 15 силового цилиндра, а другой - с конечным выключателем 18. Устройство обеспечивает стабильное сопротивление токоведущего узла за все время его работы до достижения предельного износа. 2 ил.

| Трубосварочное устройство | 1986 |

|

SU1567340A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1989-01-03—Подача